核电站核设备维护工作流程优化研究

赵宁涛

(大亚湾核电运营管理有限责任公司,广东深圳 518124)

1 引言

核电站利用核反应产生的核能进行发电, 虽然核电站发电效果较传统火力发电、清洁能源发电较好,但是核电站发电的安全性也是影响其大范围应用的主要因素之一[1]。核电站核设备需要定期维护保养,不仅是为了保证设备的正常运转,更是对核能发电安全的检查。 设备维护流程优化的研究主要是从预防性和全局检修两个方面着手。 本文对核电站核设备维护工作流程进行研究优化,并对流程优化效果进行验证。

2 核电站核设备维护流程问题分析

当前核电站核设备维护工作流程主要存在以下问题。

1)设备维护效率低。 从通知单提出到工单准备、校核、计划安排、现场执行,中间需要经过的环节很多,缺陷存活时间长,效率低。

2)设备维护效果未达到预期。 设备缺陷存在反复出现的情况,或同类型缺陷未根治。 反映出预防性维修大纲策略制定不合理或缺陷信息管理、原因分析不到位,导致影响维护效果[2]。

3 设备维护工作流程优化

3.1 核电设备状态定量分析

为更好地对核电设备进行维护, 需要避免依据人工经验判断设备状态。 因此,进行设备维护工作时,首先应计算如下设备状态定量指标。 核电设备的可靠度由其内部的各个部件寿命统计数据决定。 其中,设备工作时间经验函数与核设备可靠度函数之间的关系如下:

式中,R(t)为设备的可靠度函数;J(t)为设备部件工作时间经验函数;s(t)为运转至时刻停止的部件试样数;b(t)为运转至t时刻不停止的部件试样数。 根据核设备在维护前的统计数据,可以得到该设备的可靠度,确定设备的最佳检修期[3]。

核电设备失效率η(t)与其内部部件有效工作时间相关,关系式如下:

式中,n(t)为时间Δt内失效的部件数;N为核设备中的部件总数;ti为设备部件失效的总时长。 由上述计算得到核设备的失效率,可以确定其维护优先级。

核电设备不能超负荷也不能低于标准负荷运行, 其等效运行时长可以用于确定设备的定期维护间隔。 核设备等效运行时长Td计算公式如下:

式中,Tra为核设备实际的运行时间;k为设备的运行启动次数;Ti为当次运行启动设备运转时间。

设备维护工作优先级除了根据设备自身的状态、 设备安全等级等确定,还需要考虑设备维护经济性。 核设备大型维护时,设备维护的成本会增加,而且设备停机会造成核电站发电量降低,减少了发电收益。 但是设备经过大型维护保养后设备的性能提升,发电量增加提升经济效益。 核电设备维护的经济效益E计算公式如下:

式中,F(x)为设备大型检修后,设备运转发电的单位增长量函数;Cw为对核设备停机维护时的经济损失。根据以上设备状态定量指标,评定设备维护的优先级。

3.2 调整设备维护人员队伍

对核电站整体组织机构进行调整,明确核设备运维责任。调整设备维护人员队伍组成,以设备工程师为核心,建立具有明显年龄、经验层次的设备维护分队。 明确维护人员队伍的工作分工,应该根据设备类型、设备所处生产环节,将所有的维护人员分配至设备维护的各个工作流程。 合理调配维护人力,提升维护工作开展效率。

3.3 设备信息融合与集成管理

在已经建成的核设备运行监控自动化体系基础上, 形成设备运行监管平台。 将所有的设备维护信息统一集成至信息平台中, 将设备信息融合, 以便于在检修过程中识别设备异常。 结合上文提出的设备状态定量分析指标, 利用证据(Dempster-Shafer,D-S)理论对自动化监控信息进行融合。 核设备信息融合评估设备状态框架图如图1 所示。

图1 设备状态信息融合框架

在核设备状态信息平台中, 所有信息都以统一的格式存储,并且根据数据间相关性纠正了错误数据。 设备维护的各个工作流程环节都可以从融合信息集成平台中获取其上下游环节的数据,形成工作环节间的相互监督。 利用设备状态信息融合框架的反馈结果,管理不同维护流程环节设备状态。 根据不同工作流程中设备状态数据动态变化,调整维护工作顺序,优化工作环节管理。

3.4 建立工作流程优先级制度

科学、 全面的工作流程优先级制度能够实现设备维护工作的一体化控制[4]。根据设备状态的定量指标可以确定设备间的优先级,对于整体设备维护工作流程,其优先级要由预防维护判断结果确定。

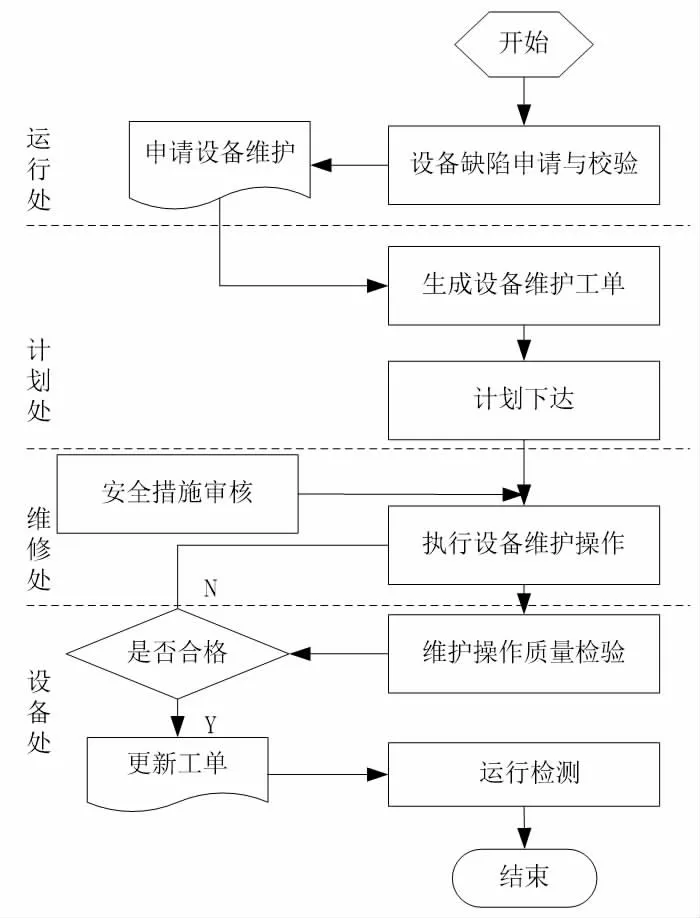

优化后的设备维护工作流程图如图2 所示。

图2 优化后的设备维护流程图

在申请阶段, 有预防维护工作判定设备维护优先级和设备维护方式。 根据设备维护的长期规划制定设备的维护工单。维护操作时,检测设备是否存在缺陷,经验证后,生成维护工单。 按照工单上标注的内容,由维修处执行设备维护操作。 维修质量检验后,更新工单信息,结束设备维护。 由上述内容实现了对核电站设备维护工作流程优化研究。 优化后的流程中结合对设备状态的定量分析,增强了对设备维护工作的管控,有效减少了不必要的环节。

4 维护流程优化效果研究

本节将在实际的核电设备维护工作中, 对比优化前后的设备维护流程是否提升了工作效率与工作质量, 从而评价流程优化是否实际可行。

4.1 优化效果研究内容

在某核电站中开展本次研究,随机选择20 部核电设备作为不同维护工作流程的应用对象。 从设备中按照设备类型的不同,随机抽取10 部设备组成验证组,剩余为对比组。 验证组设备维护使用优化后流程,对比组则使用优化前的流程。 对比流程优化前后,设备维护效率、设备工单风险比例两个方面,综合表征优化效果。

4.2 优化效果分析

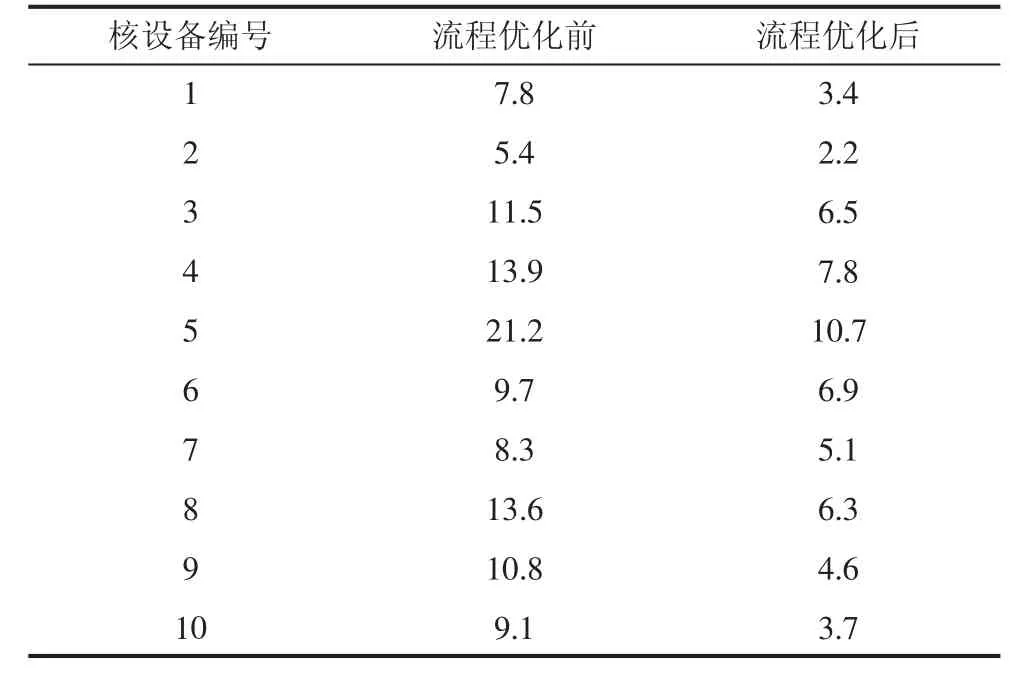

分别在对比组和验证组设备维护工作中应用优化前后的工作流程。 设备维护工作流程时间对比结果见表1。

表1 设备维护工作流程时间对比h

分析表1 中的数据可知,不同核设备维护时,应用优化前工作流程的维护时间明显长于应用优化后的工作流程。 应用优化后的流程,核设备维护所需时间明显减少,表明维护工作效率有所提升。 从表1 中数据的平均值来看,优化流程前的维护时间平均为11.13 h,优化后平均维护时间降低至5.72 h,效率提升近50%。

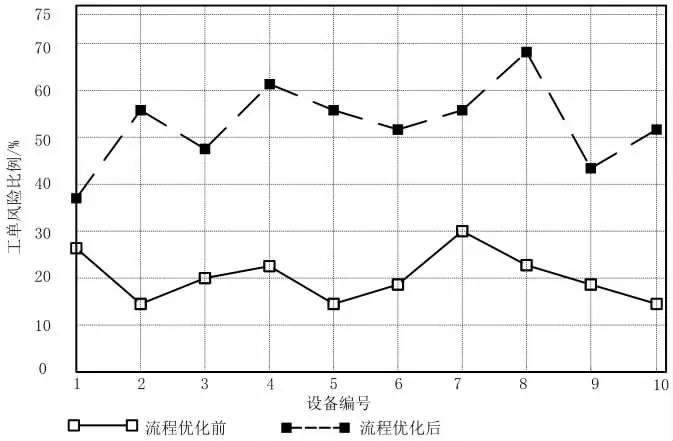

不同维护流程对于设备风险的评估不同, 图3 为优化前后工作流程中的工单风险比例变化情况。

图3 设备维护工单风险比例变化

分析图3 中的曲线变化可知, 流程优化前的维护工单风险比例高于优化后的流程。 从风险控制的角度来讲,维护工作对于风险判断较为模糊,会导致工单风险值较低。 提高工单风险值,有助于增强工作人员对设备风险的关注,保证核电站运转安全。

总结以上的数据分析内容, 按照本文研究内容优化后的维护流程对核电设备进行维护, 能够减少核电站维护工作损失,提升核电经济效益,达到良好的设备维护效果。

5 结语

在核电站投入使用的过程中, 核设备维护是发电站可靠运行的保障,也是减少设备维修成本的有效途径。 本文就核电站核设备维护工作流程优化进行了研究。 通过对优化前后的维护流程对比,验证了本次优化能够简化工作流程,提升设备维护效率。