地面发射支持系统保障高密度火箭发射任务总体方案优化

秦 岭,冯 超,王亚洲,王华生

(北京航天发射技术研究所,北京,100076)

0 引言

随着以长征二号丙火箭为代表的常规液体运载火箭发射密度逐年增加,同地连续发射、多地交叉发射的情况已成常态。地面发射支持系统作为长征二号丙火箭系统的重要组成部分,具有一次投入多次使用、使用频率高、产品差异大、检修时间短等特点,普遍适用的航天产品保障方案已经不能满足要求。为了适应长征二号丙火箭高密度、多地交叉发射的特点,需要制定针对性、差异化的保障方案,根据产品特点,从设计方案、检修安排、产品生产、备件管理、人员保障等方面,对总体保障方案进行优化[1-3]。

1 现状分析

1.1 国外技术发展现状

猎鹰-9火箭于2002年开始研制,是一种两级可重复使用运载火箭,具有高可靠性、低成本和快速响应发射等特点,由美国太空探索技术公司(SpaceX)研制。该火箭推进剂采用液氧/煤油,第一级和第二级通过降落伞降落水面并回收重复使用。

猎鹰-9火箭采用水平对接、水平测试、水平转运发射方式,水平转运到发射中心后,进行箭地连接、综合测试、箭体起竖、加注、发射,见图1~2。这种方式下,火箭和有效载荷组装在技术区一次完成,组装条件良好,易于提高操作质量。在发射区整体起竖大大缩短了发射工位的占用时间,同时这种方式不必建造高大的测试厂房,降低了成本。

图1 猎鹰-9火箭对接、转运及发射场Fig.1 Falcon 9 rocket docking,transfer and launching site

图2 猎鹰-9火箭整体起竖Fig.2 Falcon 9 rocket upright

猎鹰-9火箭的星箭水平对接方式操作简便、发射准备时间短,不同于传统火箭在勤务塔进行级间垂直对接、星箭垂直对接的方式。该类型火箭不需要建造工程量较大的勤务塔,火箭运输起竖台架兼顾脐带塔功能。在发射区有一些必要的操作或者一些小问题需要处理,经常会利用吊车辅助完成。SpaceX 公司的发射操作原则是显著减少操作人员以及在发射场消耗的时间。猎鹰-9火箭标称的发射操作时间为16天(从火箭运抵发射场开始)。

1.2 中国发射支持系统现状

长征二号丙火箭是二级常温液体运载火箭,火箭采用“一平两垂”测试发射方式,即水平运输、垂直总装、垂直测试。火箭水平状态的测试主要在出厂前,火箭进入发射基地后技术中心的水平状态只进行火箭状态恢复及简单的单元测试工作,见图3。之后水平运输至发射阵地吊装翻转、起竖对接,主要测试为在发射阵地火箭垂直状态的测试,见图4。火箭在技术中心测试时间为7个工作日,在发射中心测试及发射准备时间为9个工作日。

图3 长征二号丙火箭水平测试Fig.3 Long March 2C rocket level test

图4 长征二号丙火箭起竖Fig.4 Long March 2C rocket upright

长征三号甲系列火箭是三级液体运载火箭,同样采用“一平两垂”测试发射方式。火箭在技术中心测试及总装工作时间为5个工作日,在发射中心测试及发射准备时间为16个工作日。发射中心的测试发射准备时间相对于长征二号丙火箭增加了3~4个工作日,这主要是因为长征三号甲系列火箭为三级且为低温火箭,低温火箭的动力系统测试时间及加注前的贮箱置换和加注时间相对于长征二号丙火箭有所增加[4-5]。

2 高密度发射特点分析

自中国航天进入“十四五”时期以来,长征二号丙火箭发射任务逐年提高,年均任务量由之前的每年小于5次,猛增到如今的每年超过10次,发射任务平均时间也从原来的40天缩短到约20天,未来将逐步压缩到15天。为适应高密度发射任务,火箭的发射地点相应增加,由原来的两地发射,调整为三地发射,多地交叉执行发射任务已成常态。在发射数量翻番的同时,对地面发射支持系统各产品、各岗位人员都提出了更高要求,其主要原因有以下几点:

a)地面发射支持系统所有产品均长期存放在发射场,火箭发射结束后不随专列返回。其中,发射台、公路运输车等大型设备长期露天存放,环境恶劣,对产品的环境适应性、维修性要求较高,需要确保产品可以在雨雪天气,甚至低温、潮湿、腐蚀环境下工作。

b)地面发射支持系统所有产品均需重复使用,在高密度发射任务时的使用频率高,射后恢复时间短,需要制定合理且快速的设备恢复方案,对检修备件进行科学动态管理,确保在最短时间完成产品使用前的准备工作。发射台、连接器等产品的检修周期甚至成为制约高密度发射的短线之一。

c)地面发射支持系统产品差异大,既有瞄准设备、加注信号箱等机电产品,又有公路运输车、发射台等大型机械设备。此外,3 个发射场的部分设备因与同地区其他型号可共用产品进行统型设计,产品也存在差异。

d)赴发射场现场工作的人员由于长期多地工作,各基地间产品状态差异大,容易因疲劳或技术状态不熟悉出现误操作。

综上,地面发射支持系统需要根据长征二号丙火箭高密度、多地点同步发射特点,制定差异化的产品、人员保障方案。根据地面发射支持系统所属产品特点,将所有产品分为六大类,分类别提出优化方案。

3 总体优化方案

3.1 发射装置

发射台在每执行一次发射任务后都需要进行例行检修,每5次发射任务后进行中修,每10次发射任务后进行大修。火箭转场时必须竖立在发射台上,发射台的检修周期直接影响到整个火箭发射流程时间[5]。根据发射台使用特点,制定以下方案:

a)每年年初制定发射台检修、更新策划,提前至少2年启动发射台生产,并对未来2年的例行检修、中修、大修所需的必要产品进行提前投产。

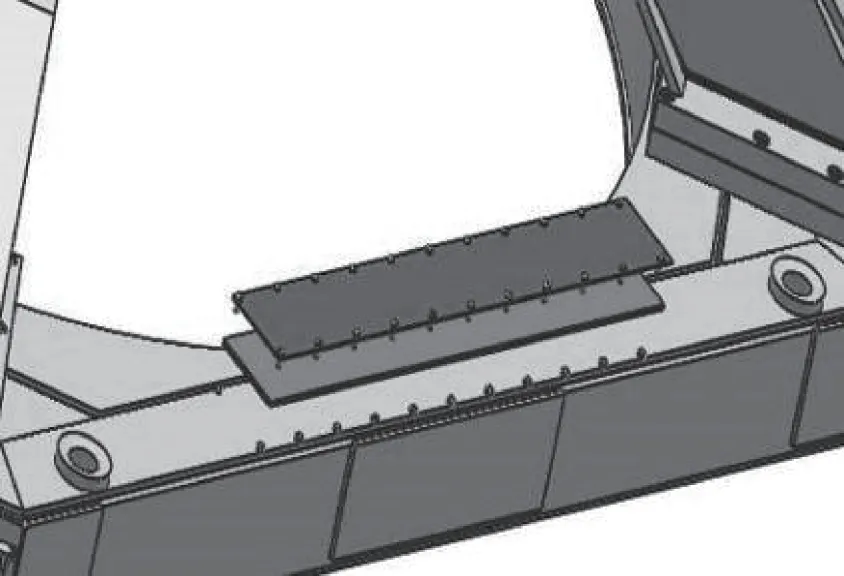

b)改进发射台的设计方案,将隔热方案由热防护涂料隔热方案改进为空气引流隔热方案,即通过厚钢板、石棉橡胶板两层防护,紧固方案采用游隙设计释放钢板热变形内应力,紧固件采用沉头设计延长寿命,见图5[6]。

图5 发射台热防护Fig.5 Thermal protection of launching pad

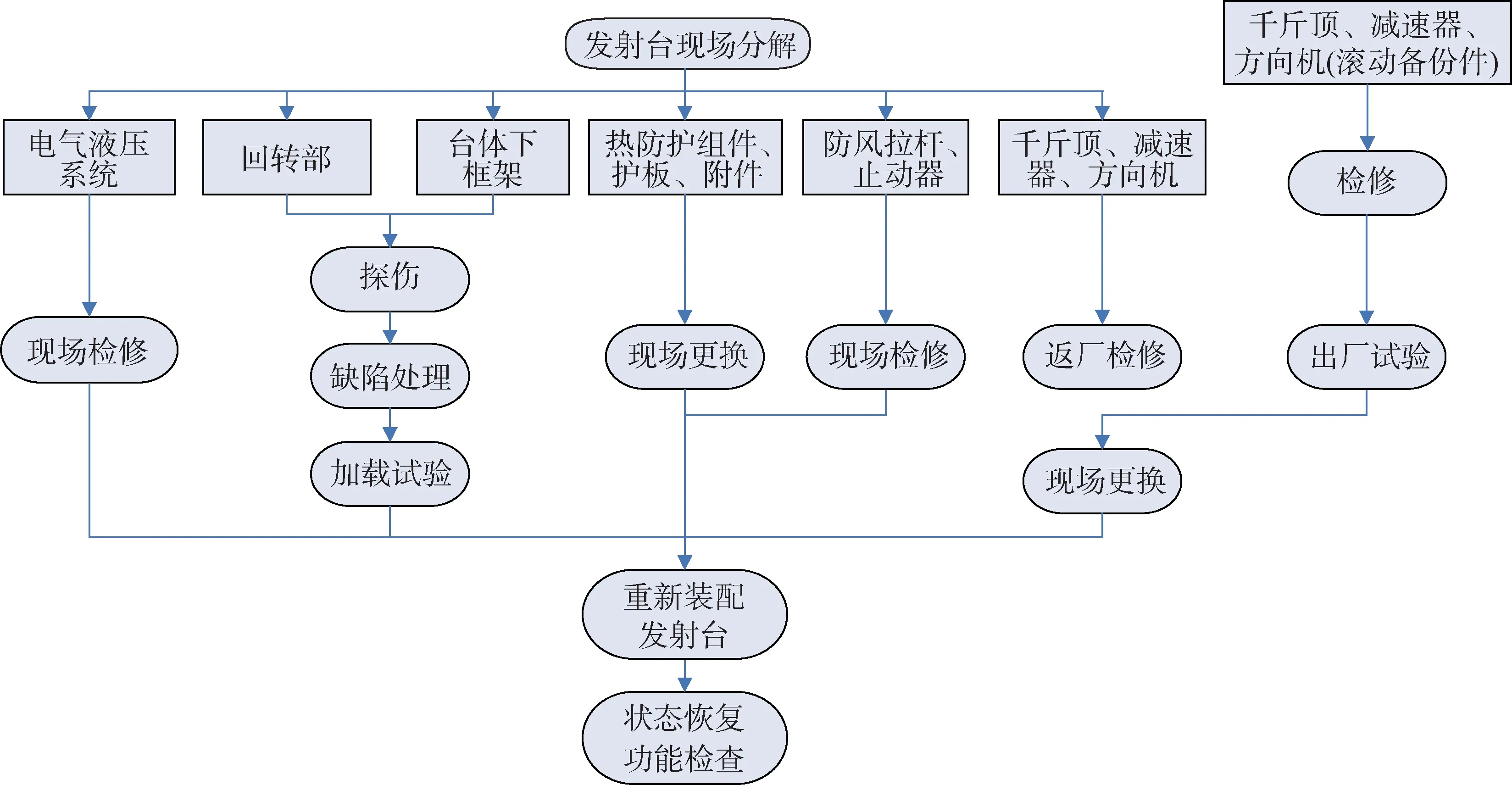

为缩短发射台大修周期,将千斤顶、方向机、减速器设计成可拆卸组件,通过提前检修、现场更换的方式,实现发射台大修不返厂,将大修周期由25 天缩短为15天左右,流程见图6。

图6 发射台大修流程Fig.6 Launch pad overhaul process

对于返厂更换的组件,采用多基地共用备件的方式进行管理,即使用单独生产的一套组件进行大修更换,对拆卸下来的组件返厂进行检修,检修后作为下次大修更换产品。由于该型号发射台安装在不同基地的不同发射工位,而发射台的大修时机受发射计划影响存在随机性,因此更换下来的备件往往不会安装回原发射台,而是根据发射台使用计划统筹管理,在大修时安装在其他同型号发射台上,从而实现对备件的滚动备份,见图7。这样既缩短了现场检修时间,又降低了维护成本。

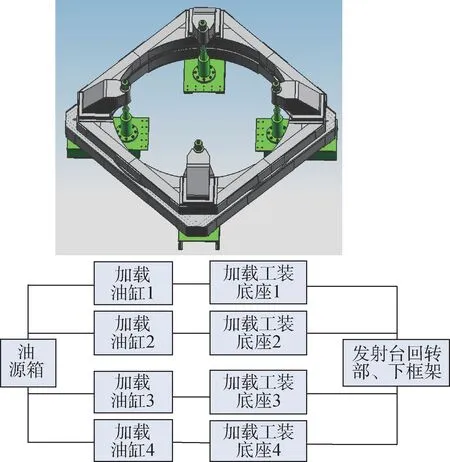

为确保发射台承载的安全可靠,设计专门的加载工装,采用局部加载的方式进行承载能力考核。千斤顶、减速器、方向机返厂后在厂家进行单独加载试验,不返厂的台体则在现场加载,见图8。所有加载考核前后,均进行探伤检查,确保重新安装的台体无裂纹等缺陷,可以满足大修后使用要求。

图8 发射台台体现场加载工装Fig.8 Field loading tooling of the launching pad

3.2 运输设备

公路运输车长期室外存放,为满足在高密度发射任务下的使用,采用年度现场检修的方式进行保障。每年年初进行一次全面检修,每次发射任务期间再进行例行检修和功能自检。根据公路运输车的使用特点,制定以下年度检修方案:

a)对于车架、牵引臂、底盘、前后轮组均采用现场分解后探伤检查,更换老化或损坏的密封件,更换润滑脂及润滑油,除尘除锈后现场补漆。

b)现场检查轮胎、备胎气压值并进行气密试验。

c)在牵引车的配合下,对制动系统进行气密封试验,及时调整制动钢丝绳松紧度。

d)所有检修结束后,进行不少于10 km 的道路行驶试验,其间对减震弹簧高度、紧急制动性能进行试验。

对于发射使用期间常用的紧固件、轮胎、快速接头、过滤器等备件采用组批采购、分地区备份、同类产品共用备件的方式进行管理,确保备份方案的全面。

检修工作开展情况见图9~10。

图9 公路运输车检修Fig.9 Maintenance of road transport vehicles

图10 公路运输车道路行驶试验Fig.10 Road driving test of road transport vehicle

3.3 起吊停放设备

起吊停放设备分为铁路运输设备、停放转运设备、型架、吊篮及各类支架车、吊具等。起吊停放设备的种类数量较多,状态复杂,甚至同型号火箭的不同状态都有很大差异。根据起吊停放设备特点,制定以下保障方案:

a)优化设计,对于功能相似的架车、吊具产品进行通用化设计,将多种使用状态的产品通过更换转接框、更换吊带吊环等局部更换的方式进行规格合并,缩减产品数量,提高产品利用率。

b)同发射场各型号产品统筹使用,对于可以与其他型号共用的产品,在设计时就进行融合,交付使用后在流程不冲突的前提下,多型号共用一套设备。

c)同型号各发射场产品统筹使用,对于使用率较低的设备不按三地三套进行生产配套,只生产一套并根据任务情况进行统筹使用,避免设备长期闲置。

由于存放条件有限,部分产品装箱或直接室外存放,一般使用寿命约15年,在寿命期内需要进行中修及大修,为不影响高密度发射任务,制定方案如下:

a)对于影响火箭安全的关键吊具在中修或大修时返厂检修,返厂后更换吊带,更换锈蚀或磨损严重的零件,重新组装后进行加载试验考核,加载质量不低于额定载荷的1.25倍,试验结束后对吊带、金属零件进行探伤检查,合格后重新返回发射场使用。

b)对于其他产品采用现场年度检修的方式进行保障,现场对焊缝进行探伤,更换损坏的毛毡或橡胶垫,更换损坏或腐蚀的紧固件。检修后,通过推行试验、空载试吊等试验确认产品满足要求。

c)每次发射任务使用前,再对设备进行除尘、润滑、试装匹配检查。对于需要通过更换零件切换状态的产品,则根据任务总流程提前进行准备。

检修工作开展情况见图11。

图11 起吊停放设备检修Fig.11 Maintenance of lifting and parking equipment

3.4 供气设备

供气设备主要包含各类配气台、七管连接器、供气软管、空调送风管路等。由于发射场供气管路为其建设时铺设的固定管路,因此往往需要多型号共用一个配气间,供气设备也以固定设备为主。根据供气设备特点,制定以下保障方案:

a)配气台实现区域内共享,设计方案兼顾不同型号火箭要求,尽可能减少配气台数量,减少拆装、气检流程,保证产品状态稳定。

b)备件区域内集中管理,对七管连接器、配气台过滤器、压力表、压力变送器等通用产品,实现同发射场各运载型号共用备件库。

c)采用年度检修与例行检修结合的方式进行保障,具体为:配气台每年进行过滤器更换,压力表现场标校,大修时返厂进行分解检修,供气软管、空调送风管路每年更换破损件,大修时统一更换新品。

d)七管连接器需要每次发射结束后返厂进行检修,制定七管连接器3年的生产、检修策划,并根据任务安排的变化持续更新,根据需求进行组批投产。

检修工作开展情况见图12。

图12 配气台检修Fig.12 Maintenance of gas distribution station

3.5 加注设备

加注设备按产品主要包括常规加注连接器、加注信号箱、检漏箱等,按用途分为氧化剂、燃烧剂两种使用状态。根据加注设备特点,制定以下保障方案:

a)加注设备实现区域内共享,所有产品在设计时兼顾同地区其他运载型号要求,统筹管理使用。

b)加注信号箱作为加注关键设备,设有一主一备,两台同时使用,主机出现故障时立即切换备用机继续操作,不影响加注流程。此外,除关键电子元器件备件存放在靶场外,还制作一套整机备件作为所有发射场的通用备件。当产品出现现场无法解决的问题时,立即使用整机备件进行替换,始终确保现场至少两台可用产品。

c)常规加注连接器需要每3次使用后返厂进行检修,制定连接器3年的生产、检修策划,并根据任务安排的变化持续更新,根据需求进行组批投产。

d)上面级加注设备中的燃料罐、废液处理罐由于长期室外存放,还需要定期对罐内剩余的燃料进行成分化验,每次使用前进行气密性检查、功能自检等准备工作。为确保一次性加注的顺利完成,还对加注罐、加注控制台等关键设备进行整机备份。

检修工作开展情况见图13。

图13 加注设备检修Fig.13 Maintenance of filling equipment

3.6 瞄准设备

瞄准设备主要包含瞄准仪、电控导轨及各类控制器、电缆网等。瞄准设备作为精密的光学电子仪器,一般在瞄准间内装箱保存,并对存放环境的温湿度有一定要求。根据瞄准设备特点,制定以下保障方案:

a)瞄准设备实现区域内共享,与同发射场其他运载型号共用产品、备件。

b)采用年度检修与例行检修结合的方式进行保障,具体为:瞄准设备在瞄准间内备有全套整机备件,每年产品返厂进行检修保养,每次任务使用前进行除尘、电气性能检查及功能自检。

检修工作开展情况见图14。

图14 瞄准设备自检Fig.14 Maintenance of sighting equipment

3.7 人员优化

在火箭提高发射密度的同时,发射场人员总数由90 人减少到60 人,地面发射支持系统人员也由12 人缩减到9 人。为应对常态化高密度发射任务的要求,制定以下人员保障措施:

a)根据不同发射场,制定各岗位靶场人员名单,成立专业发射队伍,每次任务从名单中选取参试人员,如发现人员岗位变动导致人力资源不足,则及时补充队员。

b)对同一发射场的人员按岗位进行合并、统筹规划,原则上同岗位人员在一个发射场只有一人,例如:基础级配气台岗位人员兼岗执行上面级同岗位工作,起吊停放设备岗位人员兼任其他型号岗位工作。

c)对各岗位使用流程进行精细化梳理,形成固化状态的靶场手册文件,在靶场采用纸质文件与电子文件结合的方式对每一步操作进行确认。

d)形成各岗位培训教材与试题库,由专业人员对新人进行系统培训,考核合格后允许参加发射任务学习,学习后再次考核合格后允许作为正式队员参加发射任务,考核结果交人力系统进行存档。

e)根据各岗位产品的年度使用及检修策划,以及每项工作所需的保障资源、参与部门及厂家,对发射支持系统各项工作进行WBS 分解,按总体、单机维度逐渐增加计划的维度和细化程度,各项工作以小时为单位,分解到具体责任人,并落实资源保障,确保各项计划的对标完成。

4 优化效果

优化后的效果有:

a)发射台每次发射后,恢复时间由原来的7天缩短为4天,大修时间由原来的25天缩短为15天。

b)运输设备、起吊停放设备、供气设备、加注设备基本实现现场检修维护,对于设备改造主要安排在年度检修中现场进行。

c)加注连接器、七管连接器等产品制定3 年使用、检修、生产策划,提前进行生产与检修产品的准备。

d)统筹备件管理,对同发射场的各型号间备件统一安排,滚动备份,在确保备份有效的情况下,提高备件利用率。

e)加强人员培训,各岗位人员进行区域统筹安排,同岗位人员同时执行同地的各型号任务,若存在工作冲突则协调现场人员兼岗完成工作。

5 结束语

根据长征二号丙火箭高密度、多地交叉发射的特点,地面发射支持系统对所属六大类产品制定差异化保障方案,满足高密度下的高可靠要求,并与同发射场其他型号进行人员与设备的统筹规划,满足高密度产品与人员的储备要求,提高了发射任务保障能力,也为同类型发射模式下的地面发射支持系统总体方案完善提供了借鉴。