智能堆垛控制技术研究及应用

马红利, 王艳强, 王文忠

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063210)

某钢厂热轧产线横切机组按照客户需求将钢卷剪切成为2~16 m 不同长度规格的定尺钢板,钢板途经加速辊道加速运输,途径堆垛机下方减速辊道减速,对中装置对中后由真空吸盘吸附横移至运输辊道进行码垛[1]。堆垛机控制系统采用的是西门子S7-400控制器和SIMOTION 控制系统,通过现场传感器、编码器测检及计算板坯实际位置,能够准确地将板坯整体进行码垛。堆垛机运行的稳定性,影响着产线产能释放,因此本文重点对其进行研究。

1 堆垛机系统组成及功能介绍

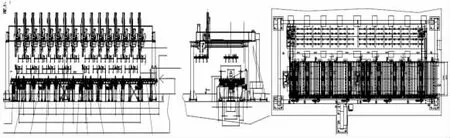

堆垛机由金属横梁结构、升降机构、运行机构、起升机构、真空泵装置、真空吸盘、限速装置、电气控制装置等组成。其主要功能是通过真空吸附的方式将剪切后的钢板从辊道上吸起来,并将其送到链式运输机上的垛板台进行码垛[2]。该系统由2 个独立的真空堆垛机组成,每个堆垛机的长度为8 m。2 个堆垛机可联合使用,可对8~16 m 长的定尺钢板进行码垛。堆垛机采用西门子伺服电机驱动,通过SIMOTION 控制器内置的驱动集成功能(SINAMICS_Integrated)控制,为获得良好的堆垛效果,需平稳、高速地升降和码放定尺钢板,所有升降、横移等动作均采用伺服电机驱动。堆垛机在极具刚性的框架内的线性导向系统中移动。

1.1 堆垛机控制系统

堆垛机是横切产线的关键设备,堆垛机控制系统的工作效率、可靠性及稳定性对于成品码垛整齐状况起着重要的作用。堆垛机控制系统对堆垛机的直接控制和状态记录由PLC 完成,每个堆垛机控制系统均采用德国西门子公司S7-400 可编程控制器作为控制核心。该系统的网络图如图1 所示。

图1 堆垛机的网络结构图

为了确保堆垛机安全、平稳运行,并提高系统的工作效率,需要解决如下关键技术:

1)堆垛机必须精准地将钢板放到指定的码垛位置,为此,堆垛机控制系统选取西门子Simotion 伺服位置控制器。

2)速度控制:为了提高作业效率,要求堆垛机具有较高的运行速度。同时,在板坯快速运输过程中,为了防止钢坯表面因速度冲力导致钢板与已成垛钢板发生严重碰撞,造成表面缺陷问题,要求堆垛机在下降过程具有低速功能,故需进行速度控制。

3)方向控制:由2 台伺服电机驱动真空堆垛完成横移(X 方向)、升降(Z 方向)方向的运动控制。

1.2 堆垛机功能

堆垛机系统由2 个独立的工作堆垛机组成,即SS1 与SS2,每个堆垛机的长度为8 m。SS1 与SS2 堆垛既可以单独交替使用,又可以联合使用,对于板长小于7.35 m 的定尺钢板可以使用单组交替堆垛的模式。对8~16 m 长的定尺钢板必须使用SS1+SS2 模式进行码堆。为了获得良好的堆垛效果,高速、平稳地进行升降和放下定尺钢板,所有诸如升降、横移等动作均采用伺服电机进行驱动。堆垛机在极具刚性的框架内的线性导向系统中移动,堆垛机结构如下页图2 所示。

图2 堆垛机系统结构图

本文主要研究使用单组堆垛机交替码堆的控制方法。主要过程:依据钢板的尺寸,自动选择真空吸盘的个数,真空吸盘将钢板从辊道提起横移至运输辊道进行码垛。只有与当前运输钢板的尺寸相匹配时,相应位置的真空吸盘才能投入工作。将不同尺寸钢板的线性移动位置输入到控制系统中。堆垛周期包括:抽真空吸附钢板、提升、横移、下降、放真空、提升、倒横移、下降,堆垛机完成一次码垛的流程如图3 所示。

图3 堆垛机一次交替码垛流程图

2 堆垛机常见故障及原因分析

依据顾客订单要求,将不同数量钢板堆成垛,在钢板成垛后必须保持长度、宽度方向整齐、无参差。因此,堆垛机控制码垛的长度及宽度两个方向决定着钢板成垛的质量。

2.1 堆垛机码垛长度方向控制

堆垛机码垛长度方向的定位流程:堆垛机的检测传感器检测到带钢后,PLC 在一个扫描周期内采集到该点信息,向传动伺服控制器D445 发送减速命令。当D445 控制器接收到减速命令后,立即根据速度闭环控制对减速辊道进行减速,达到预定的速度,然后碰到活动挡板,由此实现钢板在长度方向的一致,以保证钢板在长度方向上的堆垛质量。

在日常生产过程中发现,当钢板进入减速辊道后,D445 控制器对钢板执行减速后,钢板撞击挡板前,钢板的速度不为0,尤其在高速生产时,钢板对堆垛机的活动挡板的冲击非常大,存在反冲力,易被活动挡板反弹出去,由于每块钢板的反弹距离不同,造成钢板在长度方向的不一致,从而影响钢板长度方向的码垛质量。

经研究发现,现场光栅检测信号通过PLC 发送至传动伺服控制器的响应时间为17 ms,导致D445控制器执行减速命令滞后,造成钢板到达升降辊道后仍保留一定的速度。

2.2 堆垛机码垛宽度方向控制

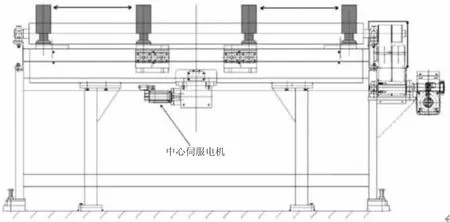

每组真空堆垛机有6 套对中装置,共计12 套,均布置于堆垛机下方减速辊道之间。对中装置功能是将成品定尺钢板在宽度方向上进行纠偏,以保证钢板在宽度方向上一致,从而确保钢板在宽度方向上的堆垛质量。对中装置主要驱动单元为电机减速机,执行单元是装有车轮可沿着机架上辊道运行的对中小车,对中小车上带有立辊,用来实现钢板的夹持纠偏。其工作原理为:通过伺服电机驱动涡轮减速箱来带动装有齿条的对中小车装置,以实现对钢板的夹持对中。对中控制采用位置闭环控制系统,在钢板运输过程中,通过两侧对中小车的共同作用,将在减速辊道上偏离辊道中心的带钢头部平稳地引导到堆垛机的中心线,并送入堆垛机,为了确保堆垛机码垛整齐的控制,要求其控制过程稳定。若对中装置动作不稳定,会造成动作超调(超出这对中极限设定),容易将带钢夹鼓,严重情况会损伤带钢边部。钢种不同、宽度不同、对中的短行程不同[3],对堆垛及码垛皆有直接影响,其工作状况不良会产生卡钢、堆垛参差不齐等问题。堆垛机下方的对中装置结构如图4 所示。

图4 堆垛机下方的对中装置

真空堆垛机下方的对中装置主要通过伺服电机驱动涡轮减速箱来带动装有齿条的对中小车装置,以实现对钢板的夹持对中,因此,在对对中装置进行日常检修后,需对伺服电机的编码器进行标定。

每套对中装置都有软极限位设定值及硬极限位设定值,其中,软极限位的设定值为2 210 mm,对中装置归基准位置的条件是实际板宽+对中初始位设定值<对中初始位补偿值(软极限值);硬极限位是安装在对中装置传动侧最小及最大位置的接近开关处,当检测到对中小车后,停止对中动作。

在生产过程中,对中装置中的齿条松弛会造成检测对中装置的最小位置接近开关检测不到齿条,系统认为小车已经达到最小位极限而报警,使得对中装置无法正常工作。

经现场观察与多次实验,发现检测对中装置的IFM接近开关IM5124 的检测距离仅为8 mm,当齿轮松弛后即不能检测到齿轮,进而产生报警,使得钢板在宽度方向上码垛不齐、造成设备的非计划停机。

2.3 影响堆垛机码垛效果因素

因此,影响堆垛机码垛效果的主要因素为钢板进减速辊道触发减速命令的响应时间及检测对中装置极限位置开关的精度。

3 控制策略优化

3.1 码垛长度方向优化策略

因减速辊道减速点命令信号响应时间较长(17 ms),导致钢板在撞击升降挡板后才停止运动,因产生的冲力不同而造成在长度方向码垛的参差不齐。经测试发现,D445 控制器的扫描周期为1 ms<17 ms,因此,决定更改检测带钢光栅信号的传输路径,使D445控制器直接采集现场检查光栅信号,执行减速命令,这可以提高从现场检测光栅到D445 控制器的响应时间,确保钢板到达升降辊道后速度恰好为0,从而实现D445 控制器减速点的硬线改造。

3.2 码垛宽度方向改进

经核实发现,检测对中的IFM接小车极限位置接近开关IGS204 的检测距离为8 mm,当齿轮松弛后,检测开关到凸起的齿轮皮带的距离为18 mm,大于开关的检测距离,因此,对中装置会产生报警,进而停车。

为此,此次对对中装置检测开关改进的策略为选择检测距离大于18 mm 的开关,以确保可检测到对中小车的齿轮齿条,这样能满足设备功能要求。

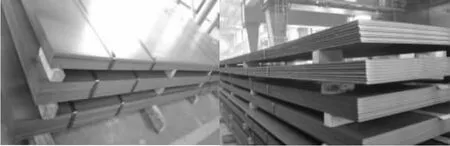

剪切生产线其他设备处检测开关选用的SICK 接近开关IM18-20NPS 的检测距离为20 mm,满足上述要求。控制策略改进后,堆垛机码垛质量如图5 所示。

图5 堆垛机码垛质量

4 结语

通过分析真空堆垛码垛参差不齐的问题,优化堆垛机减速辊道控制程序,改进了对中装置检测设备,提高了堆垛机长度、宽度方向上的码垛质量。智能堆垛控制技术自实施至今,因码垛参差不齐引起的质量异议事件为零,提高了剪切线产品的合格率,为公司赢得了一定的经济效益。