基于ANSYS的6R机械臂静力学分析

李忠兴

(攀钢矿业有限公司, 四川 攀枝花市 617011)

0 引言

现阶段我国矿业政策大力支持智慧矿山建设,促使矿业急需运用机器人技术提升智能化水平,而将机器人运用到铁矿开采设备中是铁矿山智能化升级的必要措施。矿用机器人按应用岗位设定为掘进、采矿、救援、安控、运输5类,共计38种[1]。其中选废机械臂受到了众多研究人员的关注,其通过传感器对矿物进行识别、空间定位,然后通过末端抓取机构完成矿石分离工作[2]。

同忻矿与中煤科工科研人员共同研发了一种机械臂与识别系统相互配合完成超重废石分拣工作的“智能煤矸分选机器人”,现已正式投入大块废石分选作业现场并进入应用调试阶段。某矿业公司废石挑选机器人通过图像识别、智能控制等系统技术,实现了仿生机器手分拣抓取废石作业,每小时可达1200次,能够处理80~400 mm大小废石。废石识别分选率可达95%,国内首创实现超大废石处理。某铁矿的振动筛在2019年安装试用6R机械臂,在识别系统的配合下能够抓取0.3~1 m的大块废石,持重达 250 kg,基本识别率可以达到 95%~98%,如图1所示。

图1 某铁矿使用的6R机械臂

在作业过程中,机械臂各结构的变形会影响其矿废分离工作的精度,其材料的应力分布状况也会影响机械臂使用的安全性[3-5]。通过矿用锚杆钻机的机械臂进行关键部件的静力学分析,发现机械臂的强度和刚度都满足工作要求,为后续结构优化奠定了基础。对矿用焊接机器人的大臂进行了静力学分析,验证其静态强度是足够的,为其后续的研究提供了参考[6]。另外,针对矿用转移机械臂的转台支座进行了静力学分析,得到其应力分布图,并在应力分布图的基础上对转台支座结构进行了优化[7]。

为了验证所设计的6R机械臂机械结构在作业时的安全可靠性和为进一步的结构优化奠定基础,将通过三维软件SolidWorks完成6R机械臂的三维建模,并赋予材料特性计算各个部件的质量;将机械臂的三维模型导入ANSYS中进行2种极限姿态下的静力学仿真,得到各零部件的应力分布情况和结构变形程度。

1 6R机械臂三维模型

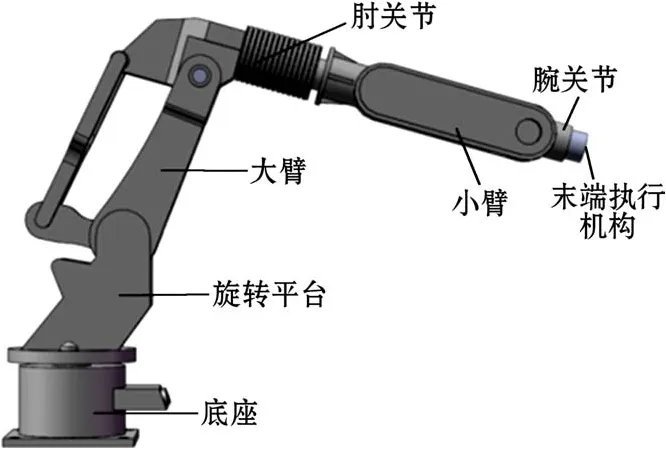

所设计的6R机械臂主要由底座、旋转平台、大臂、肘关节、小臂、腕关节、末端执行机构等主要部分组成,各个组件通过旋转副连接,工作时由定位系统对废石进行定位,各关节转动使末端执行机构到达指定位置进行分离废石作业,其中,6R机械臂采用伺服电机驱动并将伺服电机及相关线路放置于机械臂内部,以提高空间利用率。通过使用CAD软件SolidWorks建立6R机械臂三维模型,为方便分析将其末端执行机构进行省略,如图2所示。图2所示模型是实际模型的简化,将各部分的螺栓孔、不规则曲面进行相应处理,以减少有限元分析中的误差以及计算量。

图2 6R机械臂的结构组成

2 6R机械臂的静力学分析

2.1 建立有限元模型

ANSYS workbench中常用的有限元模型建立方法有:Design Modeler三维实体建模、Workbench与 CAD中间格式转换、第三方软件与 Workbench接口关联。由于已经使用SolidWorks建立了6R机械臂的三维模型,因此本节采用 SolidWorks与Workbench接口关联的方法对6R机械臂进行有限元模型的建立与分析[8-11]。为了方便分析,只针对6R机械臂在水平和竖直 2种极限姿态下的静力学进行分析,只需保证在这2种姿态下的应力和变形分布合理,则其他姿态应力和变形分布也合理。

首先将建立的6R机械臂三维模型在SolidWorks另存为格式*.x_t,导入 ANSYS workbench中的Static Structural模块,对其材料按照表1中的参数进行定义;其次对其三维模型进行网格划分操作,所划分网格的优劣性决定所得应力分布和变形分布结果的精确性,将网格类型设置为 Tetrahedrons四面体网格,Element Size单元网格尺寸设置为25 mm,得到在水平姿态下网格模型中的Nodes和Elements的参数分别为48 876,28 817,在竖直姿态下的网格模型的网格节点数和单元数分别为35 281,18 725,划分好的网格模型如图3所示。经过检测,网格质量良好。最后按照工作环境条件对模型设定载荷和位移边界条件,在机械臂末端设置500 N竖直向下的力。

表1 结构钢材料特性

图3 6R机械臂两种姿态网格划分

2.2 水平姿态下的静力学分析

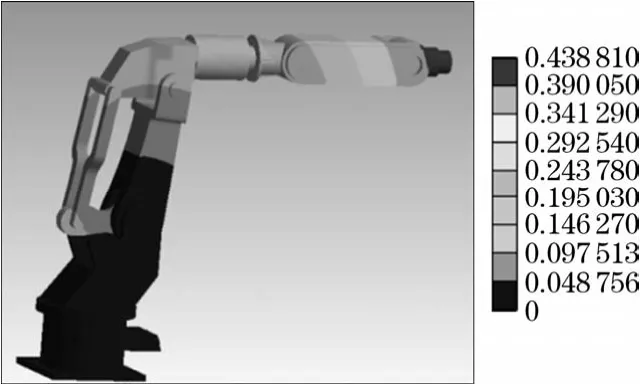

在进行机械臂水平姿态下的静力学分析时,由于机械臂组成部件的质量和所在位置不同,其作业时各部件的受力效果也不同。在机械臂的末端执行机构设置500 N的载荷,在所受负载和自身组成部件的重力作用下,得到变形分布情况(见图4)和应力分布情况(见图5)。从图4可以看出,水平姿态下的机械臂在末端执行机构和腕关节处发生最大变形,变形量是0.43 881 mm,并且变形量沿着机械臂呈递减趋势,直至在底座和旋转平台处变形量为0。从图5可以看出,应力主要集中于小臂与肘关节连接处、大臂与肘关节连接处、大臂与旋转平台连接处和底座固定孔处,最大应力为13.056 MPa。

图4 机械臂水平姿态下的变形分布云图

图5 机械臂水平姿态下的应力分布云图

2.3 竖直姿态下的静力学分析

将机械臂姿态转变为竖直姿态下进行静力学分析,获得机械臂组成部件的变形分布情况(见图6)和应力分布情况(见图7)。从图6可以看出,在末端执行机构和腕关节处依旧发生最大变形,变形量是0.102 16 mm,并且变形量沿着机械臂呈递减趋势,直至在底座和旋转平台处变形量为 0,与水平姿态下的变形分布云图相比,最大变形量减小,且发生变形的部分增加。通过图7可以看出,应力主要集中于大臂与肘关节连接处、大臂与旋转平台连接处和底座固定孔处,最大应力为 7.6831 MPa,与水平姿态相比,最大应力值减小,应力集中的范围缩小。

图6 机械臂竖直姿态下的变形分布云图

图7 机械臂竖直姿态下的应力分布云图

3 结论

针对所设计的6R选矸机械臂,使用SolidWorks对其进行了三维建模,为样机的制作奠定了基础。通过ANSYS workbench对6R选矸机械臂进行2种极限位置下的应力变化规律和变形情况的静力学分析,得到了2种姿态下的变形、应力分布云图。仿真结果表明,水平和竖直姿态下的机械臂的末端执行机构和腕关节处会发生最大变形,变形量分别为0.438 81 mm、0.102 16 mm;水平姿态下的应力主要集中于小臂与肘关节连接处、大臂与肘关节连接处、大臂与旋转平台连接处和底座固定孔处,最大应力为13.056 MPa,而竖直姿态下的应力主要集中于大臂与肘关节连接处、大臂与旋转平台连接处和底座固定孔处,最大应力为7.6831 MPa,验证了机械臂结构设计的可靠性,并为后续的结构优化、运动控制等研究奠定了基础。