基于高速数字信号处理器的面向多对象数字伺服控制平台研制

曹英健,仲 悦,张 华

(北京精密机电控制设备研究所,北京,100076)

0 引 言

随着数字伺服技术的蓬勃发展,数字化控制已成为发展的主流,新型伺服系统普遍采用了数字伺服控制技术。在数字伺服产品配套的数字伺服控制器中,控制方式多种多样,控制信号类型概括起来有3种:模拟量、数字量和脉宽调制量(Pulse Width Modulation,PWM)。为了提高伺服控制器的开发效率,缩短研制周期,提高设计可靠性,面对类型众多、差异较大的被控对象,设计一个通用的、面向多对象的数字伺服控制平台将为今后的数字伺服设计提供便捷手段,适应数字伺服技术的发展方向。

基于TI的高速数字信号处理器(Digital Signal Processor,DSP)TMS320F2812开发了满足多种数字伺服控制需求的控制器平台,实现了模拟量、数字量和脉宽调制量等多种被控对象控制的功能,并开发了CAN总线、SPI、SCI等多种通信接口,各项功能均在试验中得到了有效验证。

1 控制器平台设计

1.1 总体方案设计

该控制平台以高速高性能 DSP处理器TMS320F2812为核心,充分开发和拓展其通用I/O、A/D转换器和事件管理器等片上功能,扩展SCI、SPI、CAN多种通信接口,扩展了其全部功能和接口用于多对象控制。控制器平台总体设计功能布局如图1所示,控制平台可分为通用平台和扩展单元两部分。通用控制平台包括:电源滤波及多种电源变换单元、中心处理单元、多种总线通信单元和多对象数字伺服控制器通用接口4部分。电源滤波及多种电源变换单元将输入电源+28 V转换为控制器所用的±15 V、+5 V、+3.3 V、+1.8 V多种电源。中心处理单元包括DSP微处理器及其外围电路,包括片外RAM、时钟电路、CPLD逻辑控制电路、片内A/D信号调理运算电路、JTAG调试接口等。多种总线通信单元包括CAN接口电路、SPI串行A/D转换电路、双SCI接口电路和1553B接口电路等。

图1 控制平台总体设计功能Fig.1 Functional Block Diagram of Overall Design of Control Platform

扩展单元包括:模拟量控制单元(8通道12位可变增益数/模转换器)、DO数字控制单元和电机控制单元(控制和驱动直流无刷电机)3部分,其中电机控制单元包括驱动接口板和电机驱动器及其连接电缆。

1.2 控制器功能电路设计

1.2.1 电源滤波及变换电路设计

控制平台可接受18~40 V直流电源输入,经电源滤波及变换单元,提供控制平台及负载系统所需的多路电源变换。

1.2.2 中心处理单元电路设计

中心处理单元基于DSP处理器TMS320F2812开发,扩展片外SRAM;开发CPLD可编程硬件控制逻辑,实现片外A/D转换控制、电流截止负反馈和上电PWM信号关断控制等逻辑控制功能;设计模拟信号预处理电路,将-10~10 V模拟信号转换为0~3 V片内A/D可直接采集的电路,充分应用片内A/D资源;扩展了全部独立可编程、复用型、通用I/O口。

1.2.3 多种通信接口单元设计

控制平台设计了CAN、SPI、SCI多种通信接口,成功实现了基于各接口的通信功能并通过了试验验证。

a)CAN通信接口设计。

控制器选用 Philips公司 CAN 接口芯片PCA82C250开发出了一种兼容3.3 V与5 V电平接口简单实用的高性价比、低成本CAN总线驱动器的接口电路,电路原理如图2所示。试验证明该电路的硬件设计简单可靠,不需要独立+5 V电源,可节省印制板空间和成本。在软件设计中,成功开发了DSP通过CAN接口通信的应用软件并在直流无刷电机控制和试验中得到了成功应用。

图2 CAN总线接口原理Fig.2 Schematic Diagram of CAN Bus Interface

b)SCI串行通信接口设计。

控制器利用TMS320F2812内部集成的两个SCI(串行通信接口)模块,选用MAXIM公司的3.3 V串口驱动器MAX3232开发了两套标准RS-232接口电路,成功实现了与上位机串口软件的通信。

c)SPI模拟量采集接口设计。

控制平台利用TMS320F2812内部集成的SPI(串行外设接口)模块,选用A/D转换器AD7323开发了4通道12位A/D转换采集电路。

1.2.4 D/A模拟量控制单元

控制平台D/A模拟量控制单元设计了8通道12位、输出范围可调的模拟量输出单元。通过电路板跳线配置,可以灵活设置为不同的D/A模拟量输出范围,如表1所示。

表1 跳线配置与该通道模拟量范围对照Tab.1 Jump Configuration Versus Analog Range of the Channel

1.2.5 DO数字量控制单元

DO数字量控制单元设计扩展了12路PWM外设功能信号和8路GPIO共20路DO信号,每路信号都经过一级放大增加驱动能力,可直接控制步进电机、电动缸等脉冲型控制负载。

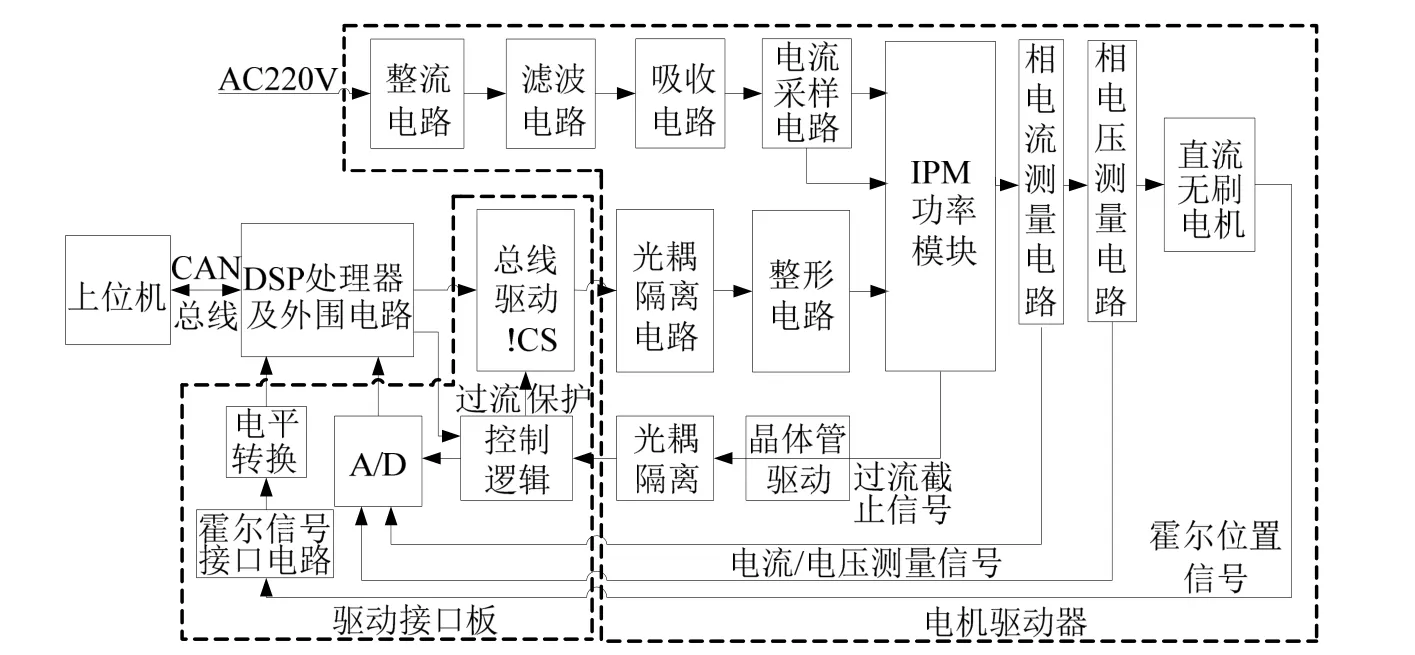

1.2.6 电机控制单元设计

控制平台的电机控制单元实现了直流无刷电机的控制和驱动功能,由驱动接口板和电机驱动器两部分组成,直流无刷电机控制的控制驱动系统功能框图如图3所示。

图3 直流无刷电机控制系统功能框图Fig.3 Functional Block Diagram of DC Brushless Motor Control System

a)驱动接口板设计。

驱动接口板用总线驱动器实现电机控制PWM信号的前级驱动(以驱动电机驱动器内光耦),并设计霍尔位置传感器接口、模拟量信号的信号采集及处理和电流截止负反馈保护等功能。

b)电机驱动器设计。

电机驱动器选用三菱智能IPM模块PS21869(最大工作电流50 A),采用自举电路用单电源+15 V实现三相桥驱动。该模块集成了栅极驱动电路及IGBT三相桥,体积小、质量轻,而且大大简化了电路。系统采用300 V高压设计,选用瞬时共模隔离电压达10 kV/μs的IPM专用光耦实现控制电路和驱动电路的完全隔离,保证了弱电控制系统的安全性。

驱动器直流母线电源采用AC220V全波整流、滤波得到,直流母线电压约为311 V,并在直流母线电源之间设计了吸收电路吸收功率管高速开关产生的瞬态电压变化,从而提高母线电源质量,保证功率电路正常工作。

1)吸收电路设计。

吸收电路通常有C、RC、RDC等拓扑结构,驱动器的直流母线采用RDC拓扑型吸收电路,其中吸收二极管选用1200 V高压快回复二极管,电阻选用高功率型功率电阻,吸收电容选用0.22 μF的高频无感电容(吸收电容)。试验证明,该电路可有效吸收直流母线两端的瞬态电压变化,保证直流母线电压稳定。

2)光耦隔离电路设计。

驱动器选用安捷伦公司的IPM专用光耦A4504设计PWM信号的隔离电路,且光耦输出副边信号经过一级施密特反相器将信号整形后,输入IPM功率模块,保证功率模块的开关时序的一致性。

为了尽量降低控制和功率端信号之间的干扰,本驱动器采取了一系列措施:将光耦、施密特反相器、IPM功率模块紧凑放置,距离尽量短(印制线长度不超过2 cm);保证了PWM控制信号互相平行走线而不交叉;在PWM信号走线区域大面积敷地减小信号之间的干扰。

试验证明,以上设计有效降低了功率端及控制端的信号干扰,虽然驱动电路功率端在300 V以上高压工作,电路工作仍稳定可靠。

3)电流截止负反馈电路设计。

电流截止负反馈作为电机驱动器的保护电路,在回路过流时及时切断PWM控制信号以保护功率电路,电路功能如图3所示。

电路工作原理:电路利用IPM功率模块内集成的过流保护电路,在直流母线地端串联功率电阻进行采样,当功率电阻两端电压大于0.5 V时,IPM的VFO端输出电流截止有效电平(低电平),该信号经过一级晶体管放大后驱动光耦;在光耦副边电流截止信号通过控制逻辑(CPLD实现)关断PWM信号总线驱动器的使能端!CS从而切断PWM控制信号。控制信号消失后,功率管全部关断,直流母线电流接近于零,电流截止信号消失,PWM信号通过总线驱动器控制IPM功率模块。

试验证明,以上电流截止负反馈电路工作正常、可靠,响应频率约1.4 kHz,既能滤去高频谐波干扰又有较快的响应速度和安全余量。

2 软件设计

基于数字信号处理器的面向多对象数字控制平台的软件采用模块化设计,将各外设操作和控制算法模块化,加入不同的软件模块即可完成不同的控制功能,软件模块以函数的形式进行封装。

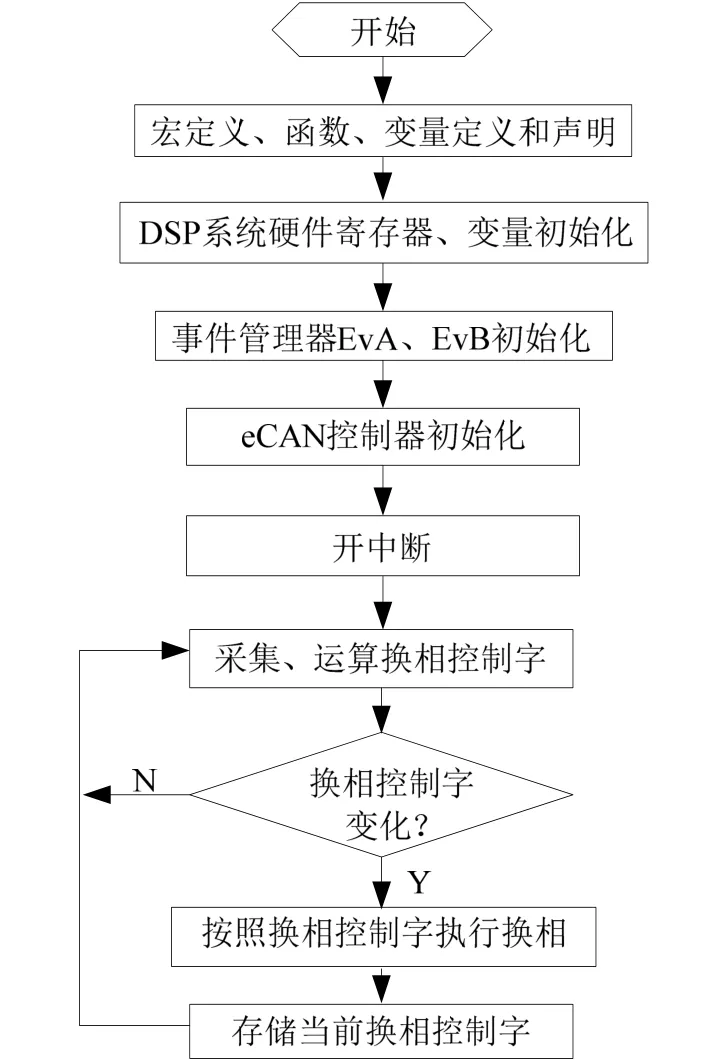

软件由一个主程序和若干子程序构成,闭环控制在定时中断子程序中完成。3种被控对象中以直流无刷电机控制软件最为复杂,包括1个主程序和2个中断服务子程序(包括Timer3定时中断服务程序、eCAN接收中断服务程序)。主程序主要完成硬件寄存器设置、软件参数初始化、直流无刷电机转向的判断、换相控制字的检测及判断、电机换相的执行。

Timer3定时中断服务程序完成转速的计算、控制量(占空比)的PID闭环运算及占空比的更新等操作。

eCAN接收中断服务程序是与上位机交换信息的窗口,主要完成上位机传来数据的接收、判读、解码,对Timer3定时中断进行使能控制,并将当前控制器参数(如电机转速等)实时发送至上位机。上位机则通过该接口控制系统的运行实时了解运行参数。

直流无刷电机控制信号的PWM载波频率选为10 kHz,在主程序中设置PWM周期为100 μs,用Timer1定时器产生;电机转速闭环控制周期定为50 ms,用Timer3定时器产生;自举电容充电时间设为60 ms,用CPU定时实现,以上操作均在主程序的事件管理器初始化子程序内完成。

功率逆变桥可采用单端斩波和双端斩波,考虑到本项目的功率驱动电路采用自举驱动,单端斩波(上管斩波)时的上管关断期间,可通过下管开通为自举电容补充能量,保持自举电压高于功率驱动电压下限,因此采用单端斩波方案。

直流无刷电机的换相采用霍尔位置传感器反馈的控制方式实现。经过对被控电机试验研究,获得电机逆时针及顺时针旋转(面向电机出轴方向)的换相控制字。功率管控制采用单端PWM的控制方式,即当一对功率管开启时,高端功率管进行PWM控制,低端功率管常开。直流无刷电机控制软件主程序流程如图4所示。

图4 直流无刷电机控制软件主程序流程Fig.4 Main Program Flow Chart of Control Software for DC Brushless Motor

3 试验情况及控制算法研究

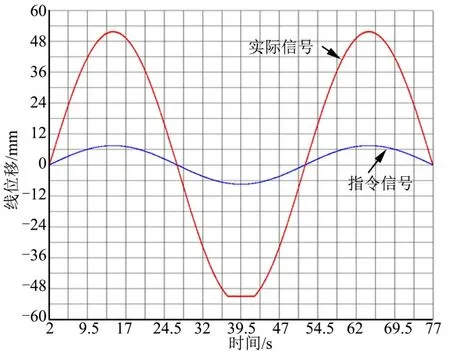

3.1 模拟量控制电液作动器试验

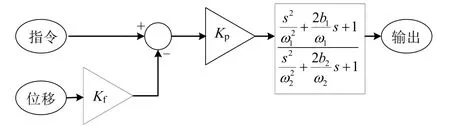

以一种伺服作动器为控制对象,测试仪发送模拟量指令信号,控制器平台通过A/D(SPI接口)转换接收,同时采集作动器的线位移,采用作动器线位移闭环控制算法,通过D/A模拟量控制单元实现伺服阀电流控制。

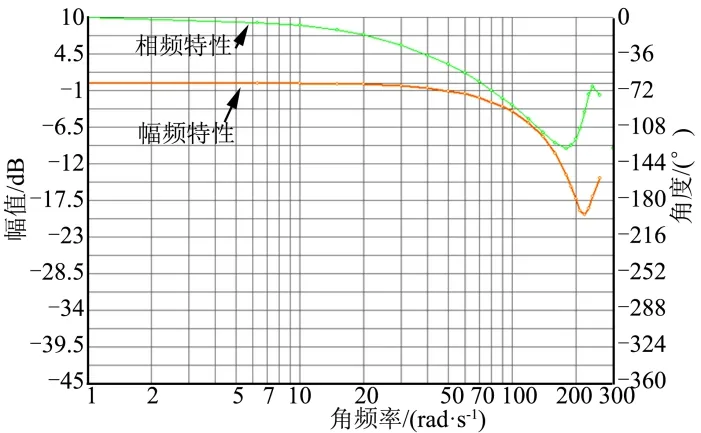

控制器控制电液伺服作动器的控制算法采用比例环节控制,并通过限波器算法等方式进行特性补偿。图5为采用限波器算法进行动态特性补偿的控制算法功能框图。

图5 控制算法功能Fig.5 Functional Block Diagram of Control Algorithm

根据相应伺服作动器调整控制参数进行试验,试验取Kp=0.5,Kf正、负向反馈系数略有差异,实测正向1.51,负向1.55,1ω=220,2ω=300,b1、b2根据仿真及试验情况进行选取。控制平台在以上控制参数时,伺服作动器的正弦位置特性曲线如图6所示,0.358゜线位移频率特性如图7所示。

图6 7.5°指令、线位移时域特性线位移Fig.6 Time-domain Characteristic Line Displacement of 7.5°Instruction and Line Displacement

图7 0.358゜线位移频率特性Fig.7 Frequency Characteristics of 0.358° Line Displacement

该试验证明控制器平台对于模拟量被控对象(伺服作动器)可以进行精确控制,完成了伺服控制器的功能,保证了伺服系统性能。

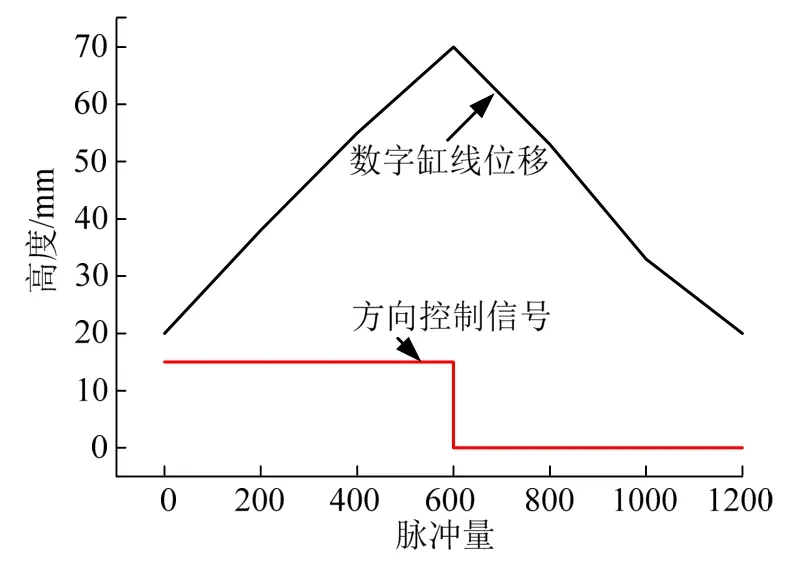

3.2 DO数字量控制数字缸试验

控制平台通过DO数字量接口控制数字缸等设备。控制平台方向控制信号控制数字缸的伸缩,通过DO数字量发送的脉冲数控制步进电机驱动器及线位移,通过脉冲的时间间隔控制移动速度。试验脉冲数字缸位移曲线如图8所示。图8中,前600脉冲为高,数字缸伸出;后600脉冲为低,数字缸缩回。根据测量数据,计算出该数字缸单脉冲导程(线位移与脉冲数比)约为48 mm/500Pulse=0.096 mm/Pulse。

图8 脉冲数字缸位移曲线Fig.8 Displacement Curve of Pulse Digital Cylinder

3.3 直流无刷电机控制试验

直流无刷电机的换相控制采用电机内部的霍尔信号反馈,霍尔信号经过电平转换后输入至DSP的捕获单元,捕获单元设置为边沿触发,并设置相应捕获中断,当某个霍尔信号发生跳变时,进入相应捕获中断服务程序,按照当前霍尔信号状态进行换相。

控制器平台通过CAN总线接收上位机的转速控制信号(采用浮点数形式)nref,同时通过电机两次换相时间间隔tc计算出电机的当前平均转速n,然后对当前占空比寄存器的值R进行闭环PI运算,得出占空比并更新至相应寄存器,从而对直流无刷电机进行转速闭环控制。电机平均转速如下:

式中sT=50 ms为采样时间间隔(即闭环运算周期);Kp和Ki分别为比例系数和积分系数,试验中由于直流母线电压高,实际工作占空比较小。

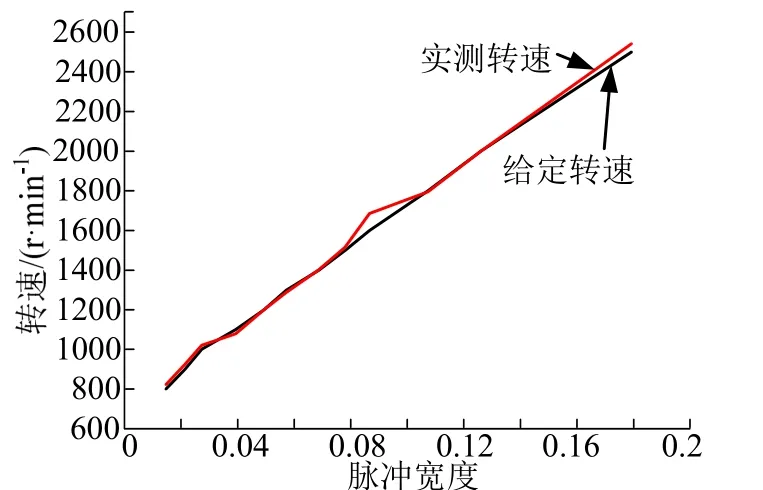

3.3.1 空载试验

电机驱动器使用交流220 V电源直接整流供电试验时,对应直流母线电压为317.3 V,空载试验曲线见图9。

图9 电机空载试验曲线Fig.9 No-load Test Curve of Motor

3.3.2 电机带载试验

电机带载控制试验在测功机上进行,此次试验加载的力矩分别为0.1 N·m、0.2 N·m和0.5 N·m(电机额定转矩为2.2 N·m),设定工作时间为120 s,试验中控制器给定转速分别为4500 r/min,3500 r/min和2000 r/min,带载试验数据如表2所示。

表2 直流无刷电机控制系统加载试验数据Tab.2 Test Data of DC Brushless Motor Control System

4 结束语

本文对TMS320F2812高速处理器进行系统研究和全功能开发,研究和掌握了CAN总线、SPI、SCI等多种总线接口及通信技术,用1个通用控制平台同时实现了模拟量、数字量和脉宽调制量等多种被控对象的控制功能,并实用于各种被控对象成功进行试验。试验结果证明该控制器各项功能稳定可靠,设计正确、实用,其研制技术经验已广泛应用于专业各个项目多个领域。