铝合金方形深孔的加工

申子文,马远斌,张震,申明俭

1.新程(营口)精密设备有限公司 辽宁营口 115009

2.沈阳仪表科学研究院 辽宁沈阳 110043

关键字:摆动冲刀;方形深孔;铝合金

1 序言

方形孔的设计和应用在装备制造业中有着不可替代的作用, 相对于圆孔而言,其加工难度大、效率低、费用高,常用加工方法有线切割、电火花、成形拉刀切削、插削以及莱洛三角形铣削加工等。

线切割法与电火花法原理上均为电蚀加工,效率低、成本高且线切割需要手动穿丝,存在加工定位误差的问题。成形拉刀与插削法适用于键槽及厚壁孔加工,加工时产生的切削力较大,不适合加工薄壁孔件。莱洛三角形铣削加工法仅适用于正多边形孔的加工,且加工后孔内壁相交处不能清根,会残留较小的圆角。

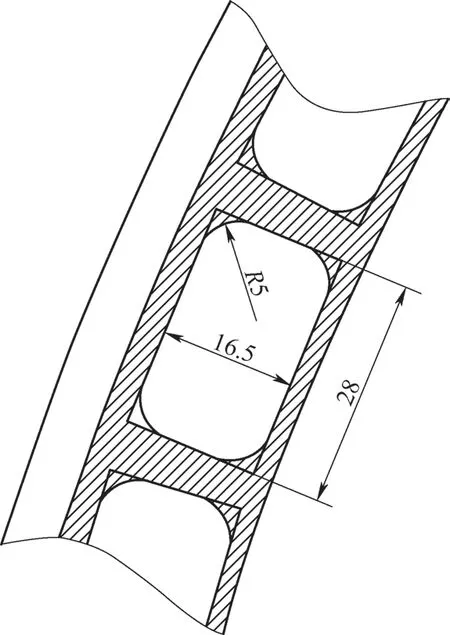

在某型号产品加工过程中,需要在工件圆周方向加工出60处28mm×16.5mm的方形通孔,公差为±0.1mm,通孔深度为60mm,要求表面粗糙度值Ra=3.2μm,材质为AlSi7Mg铸铝合金,整体结构如图1所示。

图1 产品整体结构

2 传统加工方案

结合常规加工方法及现有设备配置条件,采用线切割加工。加工前,在该工件各个方形孔的几何中心处预钻φ10mm圆孔,工件使用销孔定位,逐个孔进行手工穿丝,碰丝找正。装夹找正均存在误差,容易对各个孔的位置度造成较大偏差,且线切割完成后,内表面形成氧化层,需钳修去除,不易操作,加工时间长,效率低。

3 新工艺方案

针对以上问题,考虑铸铝合金材质硬度相对较小,在铣削加工的基础上,设计制作可以清角的摆动冲刀,配合机床主轴的转动和轴向进给,将R角冲削掉,以解决方孔的清角问题。加工方案如下。

1)在冲孔工序前,将60处28mm×16.5mm方形孔,使用φ10mm合金铣刀配合数控机床将其加工至图样尺寸,如图2所示。

图2 方形孔

2)使用摆动冲刀,配合导向工装,在镗床上冲削掉R5mm圆角。

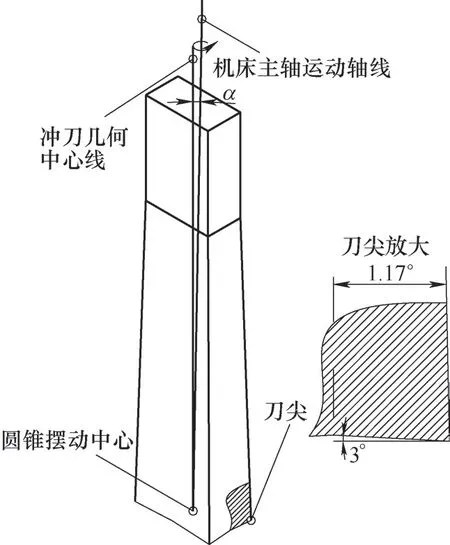

3.1 冲刀设计

冲刀为成形刀具,考虑工件材质为铸铝合金,硬度较小,易于冲削,故选用W18Cr4V高速钢为刀体材质,刀体部分大致呈棱台状,刀尖处设有排屑倾角,冲刀前端尺寸为28mm×16.5mm,与方孔尺寸一致,如图3所示。冲刀在加工过程中沿机床主轴轴线运动,以刀尖端几何中心为顶点,2α为锥角,在主轴的带动下形成圆锥摆动,4处刀尖间断冲削方孔的4处R角,实现清角的目的。

图3 冲刀

图4 刀体摆动机构

3.2 刀体摆动机构设计

刀体摆动机构如图4所示。当机床主轴带动偏心转轴1及圆锥滚子轴承2转动并提供轴向推力时,鱼眼轴承4带动冲刀8实现万向摆动并提供冲削力。为了防止冲刀在方孔内扭转,设计冲刀的后角与刀体按圆锥摆动锥角角度的1/2相等,均为α,即在冲刀摆动过程中刀体侧面与方孔的侧壁贴合,避免了刀体在摆动过程中发生扭转。方孔在初始冲削时,在铣削后的方孔端面固定导向工装7,以保证冲刀在初始冲削时的旋转方向与方孔一致,工件与导向工装的定位如图5所示。

图5 工件与导向工装的定位

冲刀设计要素见式(1),设计参数见表1,摆动冲刀如图6所示。

式中,β为偏心距(mm);L为刀尖中心至摆动圆心距离(mm);α为冲刀后角(°)。

表1 摆动冲刀设计参数

图6 摆动冲刀

4 方案实施

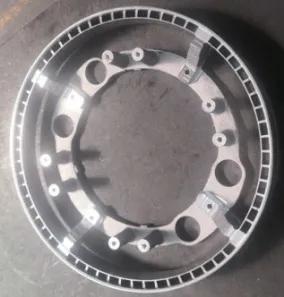

配合弯板将工件和导向工装固定好后,使用沈阳机床股份有限公司生产的TXP6113卧式镗铣床进行冲削,其主轴转速100r/min,Z轴进给量0.08mm/r。通过一次装夹,完成60处方孔的冲削加工,工艺稳定,加工合格率为100%,单孔加工时间<10min,加工后成品如图7、图8所示。改进工艺前、后加工工时及质量效果对比见表2。

图7 加工成品

图8 加工成品细节

表2 改进前、后对比

5 结束语

采用预铣孔与摆动冲刀冲孔相结合的方法加工方形孔,实现了一次定位装夹完成多孔加工,保证了各个孔的位置度要求,提高了生产效率。