中间断开两孔加工同轴度超差原因分析及解决方案

■冀中能源邯郸矿业集团通方煤矿机械有限公司 (河北邯郸 056105) 石立敏 魏 峰

孔加工的方法很多,而且很成熟,各种尺寸精度和几何公差等级的孔加工基本都能实现,但中间断开两孔加工要求同轴度很高的实例并不多见。本文重点研究枕梁安装座中间断开两孔加工同轴度要求很难实现的难题。

1. 枕梁安装座孔加工中出现的问题

如图1所示,枕梁安装座中间断开两孔加工同轴度要求高,但没有文件要求对孔端面进行加工,前几件加工过程中没有发现两孔同轴度出现超差的问题。加工方式为:先钻孔,接着粗镗,最后精镗达到尺寸公差要求。但是随着加工件的增多,检测发现偶尔有几件产品的φ30+0.28+0.14mm通孔在同一侧的第二节孔(内侧)出现偏心,同轴度和最小壁厚均超差,如图2所示。仔细分析原因,可能主要有以下两点:①刀杆过长,刀杆很细且悬伸很长,很容易产生振动。②一侧两处安装座孔中间有180m m左右的间断,为了保证两处安装座孔同轴,选择一次性加工完成,工艺安排为两处内孔整体加工。先钻φ2 8 m m 孔 , 接 着 粗 镗 至φ29.7mm,最后精镗至尺寸公差要求。但不论是钻头还是加长镗刀,在进入第二节安装座孔时,由于端面是毛坯面,不平整,故切削点刀具受力不均,易产生偏心。

2. 原因分析及解决方案

图1 枕梁安装座孔加工技术要求

图2 第二节提吊孔背面加工后出现偏心的状况

针对枕梁安装座孔加工中出现的质量问题进行原因分析,若为第一种原因,即刀杆很细且悬伸很长,易产生振动,则在枕梁加工过程中,相当于加工了4次安装座孔,会出现同样的问题,但实际上并没有出现,说明刀杆刚性固然有一定的影响,但不是此质量问题的根本原因,因此还需要对第二种原因进行深入分析。

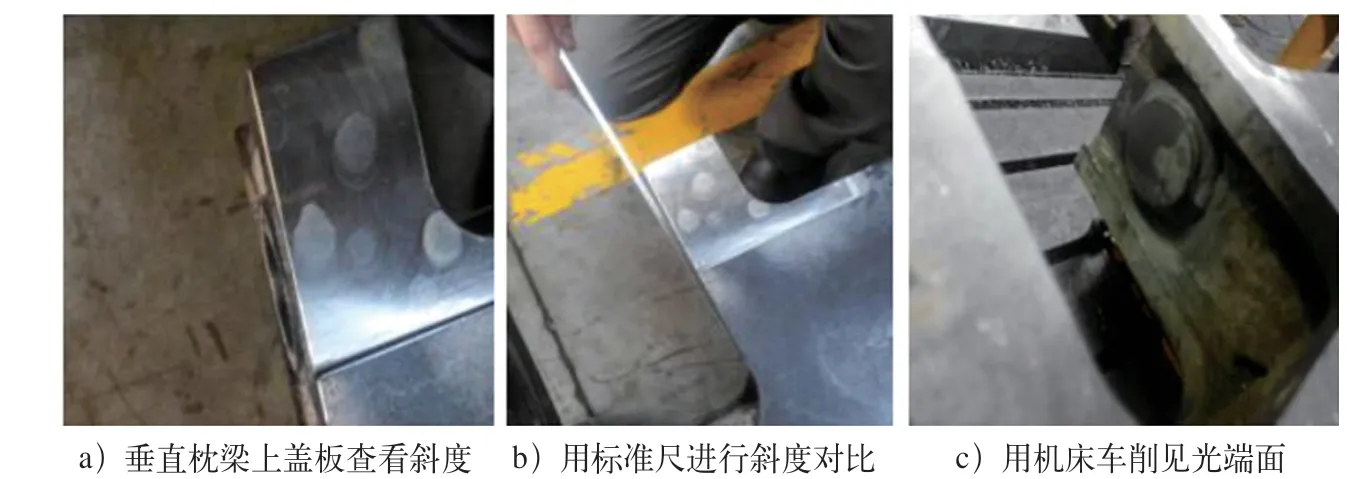

仔细研究了钻头和镗刀,并再次进行试验加工后,确认钻头和镗刀刀杆均没有问题,可以排除第一种原因。得出的结论是同侧两安装座孔中间的间断距离过长,且第二节安装座孔端面是不平整的毛坯面,导致出现偏心。于是对间断部位的第二节安装座孔端面进行检测,发现此端面很不平整,加工时与刀具主轴不垂直,如图3所示。

经深入研究,找出具体问题为:钻头和加长镗刀在进入第二节安装座孔时,端面使毛坯面不平整,产生偏心。结合深孔加工经验(先见光端面,再精加工孔),认为第二节安装座孔毛坯端面不平整是质量问题产生的根本原因。因此在加工安装座孔时,先将有同轴度要求的两个安装座孔端面进行见光(80%)加工处理,再整体钻孔、粗镗和精镗孔。经验证,前述质量问题完全得到了解决。用棒铣刀加工见光两孔端面和试验加工孔的实际效果如图4所示。

3. 批量加工效果

按照试验得出的方案进行后续安装座孔的批量加工,如图5、图6所示,改善效果非常明显,彻底解决了第三节出现的偏心及其导致的内孔偏心和最小壁厚超差等质量问题,且操作简单,仅需要见光第二节安装座孔端面即可,几乎不需要增加任何成本。

此方法为中间有间断的同轴深孔加工提供了经验,对端面见光后精加工深孔的方法进行了优化和扩充,具有很好的推广和应用前景。

图3 第二节安装座孔毛坯端面的斜度检测

图4 第二节安装座孔毛坯端面见光后的加工

图5 毛坯端面见光后加工的正面

图6 毛坯端面见光后加工的反面

专家点评

文章的亮点是观察入微、分析透彻。通过对加工质量问题进行深入研究,排除各种不利因素,从容易忽略的毛坯端面细节上查找根本原因,在不增加成本的前提下解决了内孔同轴度问题,为间断深孔加工提供了方法和经验。