钒尾矿泡沫混凝土的制备及性能研究

王长龙 霍泽坤 叶鹏飞 张凯帆 赵振红 林 庚

(1.河北工程大学土木工程学院,河北 邯郸 056038;2.陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000;3.天津舜能世嘉环保科技有限公司,天津 300380;4.河北工程大学审计处,河北 邯郸 056038;5.西安科技大学化学与化工学院,陕西 西安 710054)

石煤提钒尾渣是石煤经破碎、焙烧、浸出等工艺,提取金属钒后产生的尾渣,其主要化学成分为SiO2,同时还有少量 Al2O3[1-2]。利用石煤每生产 1 t的V2O5将产生150 t尾矿,大量的尾渣堆积给许多国家带来了经济、环境和健康等方面的问题[3-4]。尾矿的回收利用是改善环境、提高经济效益的有效途径[5]。研究表明[6-7],高硅尾矿经过超细粉磨后会与Ca(OH)2和其他碱性化合物发生反应,其中活性SiO2和Al2O3与 Ca(OH)2、CaSO4反应生成硅酸钙、铝酸钙或硫铝酸钙。因此,钒尾矿可用作硅质材料生产建筑材料[8-10]。

传统的泡沫混凝土是将胶凝材料、矿物掺合料、外加剂、发泡剂和稳泡剂按一定的配合比制备成的一种多空轻质混凝土[11]。它具有自重小、流动性好、密度范围广及保温性能好等特点[12-14],可替代传统的黏土砖,是一种节能环保的材料[15-18]。随着环保行业的发展,矿渣、粉煤灰、偏高岭土、钢渣、脱硫石膏等固体废弃物被作为原料制备泡沫混凝土,但实践过程中存在固体废弃物利用率低,制备的泡沫混凝土强度较低,缺少废弃物在体系中的水化机理研究等问题,且未见以钒尾矿为主要原料制备泡沫混凝土的研究[19-24]。本研究选用钒尾矿为主要原料制备泡沫混凝土,采用粒度分析法、强度测试法、XRD、SEM等测试手段,研究了钒尾矿制备泡沫混凝土的最优细度和掺量,并对钒尾矿泡沫混凝土的水化产物及微观结构进行了分析,为钒尾矿的资源化利用提供理论支撑。

1 试验原料及方法

1.1 试验原料

(1)钒尾矿。试验所用的钒尾矿为石煤钒矿经过酸浸提钒后得到的废渣,其外观为黑色,pH值呈酸性,密度为2.609 g/cm3。图1为钒尾矿的XRD图谱。

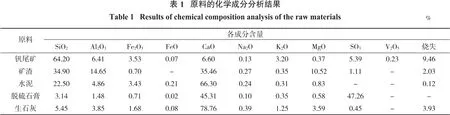

由图1可知,钒尾矿的主要矿物成分为石英、正长石以及少量的半水石膏、黄铁矿等。钒尾矿的化学成分见表1,由表1可知钒尾矿主要化学成分为SiO2;钒尾矿采用0.08 mm方孔筛筛余为93.67%。

(2)矿渣。试验所用的矿渣均为粒化高炉矿渣,其化学成分见表1,矿渣的CaO含量为35.46%,SiO2含量为34.90%,为碱性矿渣(M=1.737)[25];试验选用的矿渣粉比表面积为522 m2/kg。

(3)水泥。使用42.5普通硅酸盐水泥,其化学成分见表1。水泥的初凝时间为118 min,终凝时间190 min,符合国家标准《通用硅酸盐水泥》(GB 175—2007)的要求。

(4)脱硫石膏。该脱硫石膏外观呈浅黄色,0.08 mm方孔筛筛余1%~3%,化学成分见表1。

(5)生石灰。试验用生石灰的化学成分见表1,由表可知,其CaO含量≥65%,MgO的含量≤6%,符合《硅酸盐建筑制品用生石灰》(JC/T 621—2009)的标准要求。此外,该生石灰消解温度≥60℃,消解时间为14 min,0.08 mm方孔筛筛余8%~15%。

(6)铝粉。本实验所使用的铝粉为亲水发气铝粉,活性铝含量为88%,固体含量77%,16 min的发气率为91%、30 min的发气率大于99%,0.074 mm筛孔筛余1.5%,水分散性好,无团粒,盖水面积为5 150 cm2/g。

1.2 样品制备

将钒尾矿用电热恒温鼓风干燥箱烘干到含水量小于0.10%,称取5 kg钒尾矿试样装入SMϕ500 mm×500 mm型水泥试验磨,对钒尾矿进行粉磨。

将粉磨好的钒尾矿与矿渣、水泥、脱硫石膏、生石灰依照试验设定的比例搅拌均匀,然后按水灰比0.6加入50℃的温水搅拌90 s,再加入铝粉搅拌40 s,具体试验配合比见表2。将料浆浇注、发气、静停、脱模、养护,得到泡沫混凝土制品,模具尺寸为100 mm×100 mm×100 mm,发气和静停的温度为55℃,静停和养护时间为10 h。

1.3 样品检测

利用MS2000激光粒度分析仪测定粉磨后钒尾矿的粒度分布,采用QBE-9型全自动比表面积测定仪测定粉磨后钒尾矿的比表面积。

按照《泡沫混凝土》(JG/T 266—2011)标准测定制品的干密度和抗压强度。选用WDW-50微机控制电子万能试验机测试泡沫混凝土制品的抗压强度,加压速度为2.0 kN/s。根据《用作水泥混合材料的工业废渣活性试验方法》(GB/T12957—2005)计算钒尾矿的活性指数。

采用荷兰帕纳科有限公司的X射线衍射仪对钒尾矿和制品进行物相分析,管压为40 kV,电流为50 mA。采用德国蔡司SUPRATM55场发射扫描电镜(FE-SEM)对泡沫混凝土水化产物的微观形貌进行分析。

2 试验结果与讨论

2.1 磨矿时间对产品粒径分布及活性指数R28的影响

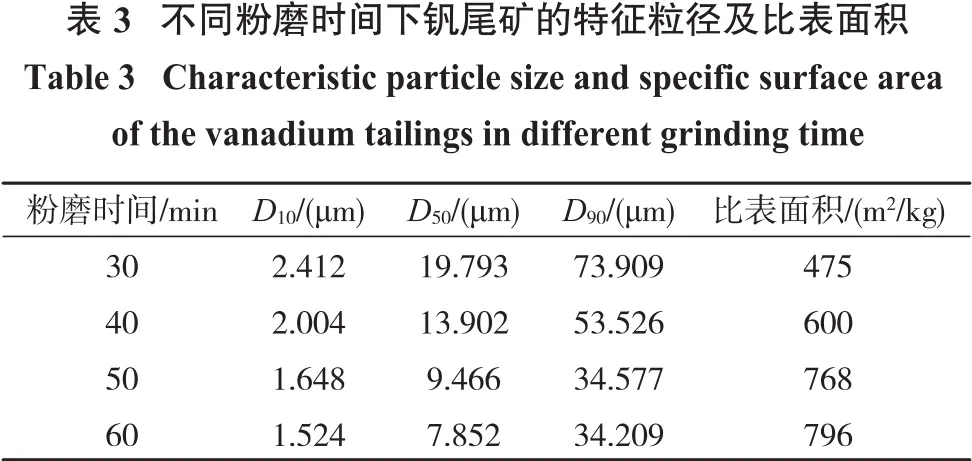

不同粉磨时间下粉磨产品粒径分布情况及比表面积见图2、表3。

由图2及表3可以看出,钒尾矿粉磨后整体表现为粒度减小,比表面积增大。随着粉磨时间增加,钒尾矿粉的粒径分布范围由宽变窄,并逐渐向粒度值小的方向集中。当粉磨时间从30 min增加到60 min时,钒尾矿粉的D10由2.412 μm降低到1.524 μm,特征粒径降低了36.82%;D50由19.793 μm降低到7.852 μm,特征粒径降低了60.30%;D90由73.909 μm降低到34.209 μm,特征粒径降低了53.71%。粉磨50 min和60 min时,对应的比表面积分别为768 m2/kg和796 m2/kg,此时比表面积增加变慢,钒尾矿颗粒的粉磨效率降低,继续延长粉磨时间提高钒尾矿比表面积的意义不大。由此说明,在粉磨早期钒尾矿颗粒主要是粒径上的减小,随着细度的增加,钒尾矿颗粒减小的速度降低,继续延长粉磨时间可能达到粉磨平衡状态,颗粒粒径不再减小,甚至出现“团聚”现象[26-27]。

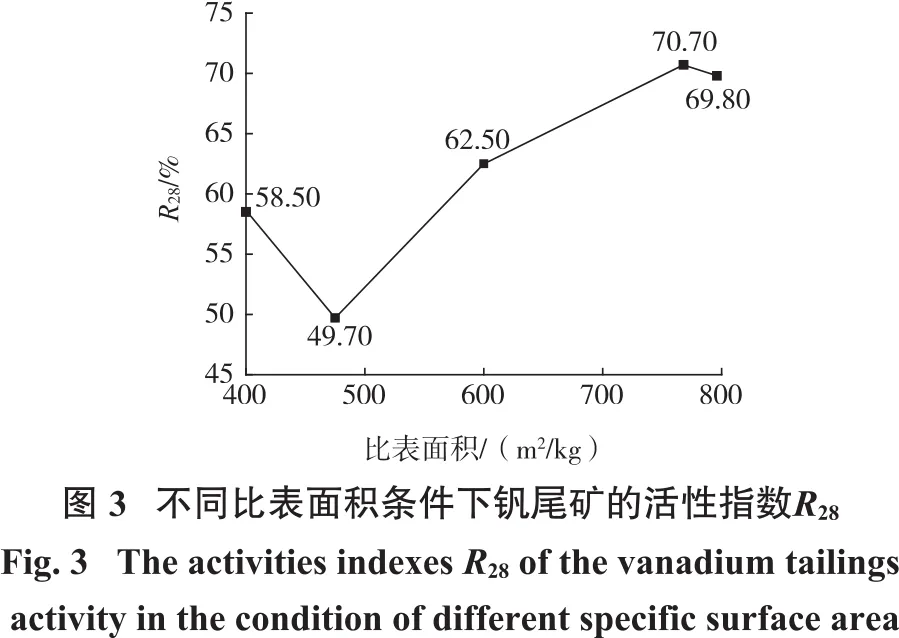

图3反映了细度对钒尾矿粉水化反应活性的影响,将不同比表面积(对应不同磨矿时间)的钒尾矿粉以30%的掺量与42.5普通硅酸盐水泥混合。按照《用作水泥混合材料的工业废渣活性试验方法》(GB/T 12957—2005)计算不同比表面积钒尾矿的活性指数(R28)。经机械粉磨后的钒尾矿活性指数如图3所示。

由图3可知,随着粉磨后钒尾矿比表面积的增大,钒尾矿的活性指数先下降后逐渐上升。当比表面积为475 m2/kg时,钒尾矿的活性指数最低,为49.70%;当比表面积为768 m2/kg时,钒尾矿的活性指数最高,达到70.70%,并且开始出现拐点。继续增加比表面积对钒尾矿活性的提高意义不大,这与钒尾矿粒度特征变化规律一致。

2.2 钒尾矿掺量对泡沫混凝土性能的影响

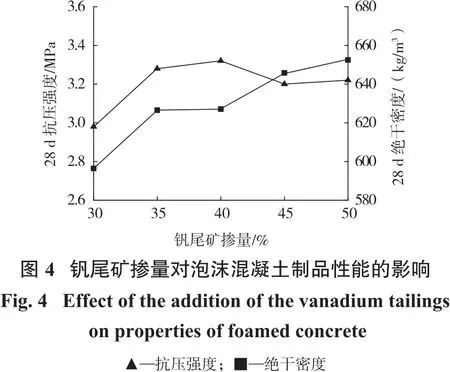

不同掺量的钒尾矿对泡沫混凝土制品物理性能的影响如图4所示。

由图4可知,随着钒尾矿掺量的增加,泡沫混凝土制品的抗压强度先增大后略微降低。当钒尾矿的掺量为40%时,泡沫混凝土制品的强度达到3.32 MPa,满足《泡沫混凝土》(JG/T 266—2011)标准中A06、C3.5级泡沫混凝土要求;继续增加钒尾矿掺量,泡沫混凝土制品的强度开始降低。随着钒尾矿掺量的增加,泡沫混凝土制品的绝干密度呈现逐渐增加的趋势。钒尾矿掺量为30%时,泡沫混凝土的绝干密度为596.4 kg/m3,当掺量增加到50%时,绝干密度为652.5 kg/m3。钒尾矿可以填充水化产物之间的缝隙,因此泡沫混凝土制品的绝干密度随着钒尾矿掺量的增加而提高[28]。当钒尾矿的掺量为50%时,泡沫混凝土制品的孔隙几乎完全被填充,因此此时的绝干密度最高。但是,随着掺量的增加,由于此时的钒尾矿具有较高的比表面积,需水量也随之增大,当水灰比一定时,料浆的稠度增大,流动性降低。在发气过程中会导致发气不顺畅,产生憋气现象,使发气高度不能满足要求且观效果较差。为了最大限度利用钒尾矿,从经济和性能上考虑,确定钒尾矿的掺量为40%。

2.3 机理分析

2.3.1 XRD物相分析

钒尾矿泡沫混凝土A3制品经过标准养护3 h、3 d、7 d、28 d后的XRD图谱如图5所示。

从图5可以看出,随着养护时间的变化,泡沫混凝土制品的水化产物发生了相应的改变。对比图1发现,养护3 h的泡沫混凝土制品检测到石英、正长石的特征峰,但未检测到钙钒石(AFt)的衍射峰,说明此时尚未发生水化反应。随着养护时间的增加,试样中各矿物相的衍射峰开始降低,同时有水化产物AFt的衍射峰出现,这是因为在标准养护过程中水泥水化及泡沫混凝土中的活性颗粒开始与石灰消解而形成的Ca(OH)2发生反应,生成相应的水化产物C—S—H凝胶和水化铝酸钙晶体,石膏存在的条件下,石膏溶解释放出的[Ca2+]、[SO42-]离子与料浆中的[OH-]、[AlO2-]离子发生反应形成的水化铝酸钙又会迅速形成AFt晶体[29-30]。在3 d、7 d、28 d的XRD图谱中可以看出石膏的衍射峰逐渐减弱,AFt晶体衍射峰的峰值随着养护时间的增加而增强。曲线中25°~35°出现“馒头峰”,这是有不定型或结晶能力差的水化产物生成,以及制品中小尺寸颗粒的存在,导致衍射峰宽化[31]。水化产物AFt和C—S—H凝胶在制品养护前期开始逐渐形成,是泡沫混凝土坯体硬化的主要原因,并且随着数量的增多有利于泡沫混凝土制品后期强度的提高。泡沫混凝土在制备和养护过程中的碳化是制品矿物相中出现方解石的原因。原尾矿中的黄铁矿在原料体系中的数量较小,所以XRD衍射峰中未见黄铁矿衍射峰。石英、正长石经过28 d标准养护后依然存在,但是衍射峰出现减弱的现象,可以初步确定这些矿物在标准养护的条件下未能全部参加反应[32]。钒尾矿中部分残余的石英、正长石、方解石和脱硫石膏作为骨料存在于制品中[33]。

2.3.2 SEM分析

图6为泡沫混凝土制品不同龄期的微观形貌和局部放大照片。

从图6可以看出,随着养护龄期的增长,泡沫混凝土制品生长的晶体越来越多,晶体的结构越来越致密。图6(a)为养护1 d后的泡沫混凝土制品,可以看出此时已经有水化产物生成,水化产物主要为少量针棒AFt和团簇状C—S—H凝胶,由于制品的养护时间较短,此时尚未形成致密的结构体系[34]。图6(b)中可以看出在3 d龄期时水化产物的数量增多,几乎覆盖整个孔壁外表面,水化产物的结晶程度有所提高,生成了大量C—S—H凝胶和AFt晶体,AFt晶体的尺寸明显长大,C—S—H凝胶和AFt一起构成相对致密的结构体系,使泡沫混凝土制品在早期具有一定的强度,与图6(a)相比胶凝体系的致密度有所提高,硬化浆体网状结构基本形成[35]。此时钒尾矿颗粒中活性颗粒在石膏的激发作用下能够与Ca(OH)2发生反应,从而促进C—S—H凝胶和AFt的生成,使胶凝硬化浆体获得更高的结构强度[36-37]。随着养护时间增加到28 d,水化反应继续进行,从图6(c)中可以看出泡沫混凝土制品的孔隙率降低,大量生成连续链状的C—S—H凝胶,水化产物的结晶程度大大提高,AFt晶体更加粗壮;体系中针棒状AFt晶体纵向生长穿插于C—S—H凝胶之中,相互交织形成空间网状结构,使体系的结构更加致密,这种硬化浆体的网状结构可以改变泡沫混凝土制品的孔结构,在外部应力的作用下减少应力集中现象的发生,对提高泡沫混凝土制品的抗压强度有利,同时也对泡沫混凝土制品的保温和隔热性能起到积极的作用[38-40]。

3 结论

(1)利用钒尾矿成功制备出了总固废利用率达82%,强度等级满足《泡沫混凝土》(JG/T 266—2011)行业标准要求的A06、C3.5级泡沫混凝土。对扩大泡沫混凝土原材料的来源、促进钒尾矿的综合利用、保护矿山环境具有积极意义。

(2)钒尾矿制备泡沫混凝土的优化方案为:钒尾矿的比表面积为768 m2/kg,配料质量比为钒尾矿40%、矿渣34%、石灰5%、水泥熟料13%、石膏8%,外加干料总量0.07%的铝粉,水灰比为0.6,浇注水温为50℃,静停养护温度55℃。

(3)通过XRD和SEM分析可知,在标准养护条件下,泡沫混凝土制品的水化产物主要为C—S—H凝胶和AFt;制品在制备和养护的过程中发生碳化形成了方解石;钒尾矿中部分残余的石英、正长石、方解石和脱硫石膏作为骨料存在于制品中。