构造柱免支模技术研究与应用

摘 要:免支模施工技术在施工中具有方便快捷等特点,其不仅能够实现工程外观要求,确保工程质量,同时只要不断浇筑混凝土,还能较大幅度的缩减工期;此外,在开展砌体施工时可以同步对构造柱进行相应施工操作。实践证明与传统工艺相比该新工序操作没有间断性,能够有效地保证施工质量,因此使得砌体与构造柱施工质量得以提高,同时简化抹灰难度,防止了抹灰不均而出现的空鼓开裂隐患,具有很高的安全性。基于此,本文结合工程实例详细阐述了免支模施工技术,并展望了其在建筑行业未来发展的方向。

关键词:免支模;外腔壳膜;质量控制

中图分类号:TU974 文献标识码:A 文章编号:2096-6903(2020)08-0000-00

0 引言

构造柱免支模技术作为当前一项新技术弥补了施工中出现的操作难,易漏浆、漏振等施工隐患,能够极大限度降低建筑施工中产生的垃圾,同时能够有效减少建筑施工中所使用的人力资源,节约了材料的投入,从而大幅地降低了施工成本。因此,这项新技术对于加气块填充墙非常适用。

1 工艺原理

传统的砌体方式主要是使用相应的模板,将混凝土浇筑于拉螺杆并进行相应的加固,由于在进行立模过程中很难进行加固,所以需要对原结构墙体进行相应破坏,这给振捣施工带来极大难度,极易破坏已经砌筑好的建筑体。因此该方式所产生的质量问题众多。本文所提的一种新型施工方法其原理在于工程所使用的模具都是根据实际砌块数量来进行设计,然后同时将模块与砌体进行砌筑,当所砌筑的砂浆强度达到相关要求后,再进行浇筑混凝土。因此,在一定程度上改进了施工技术。

2 工艺及操作要点

2.1 施工工艺流程

對其所在的位置进行放线控制→对施工中的构造柱钢筋骨架进行科学放置→进行施工→浇筑混凝土并进行振捣。

2.2 施工要点

2.2.1 材料选择

对于施工中所选用的模具采用厚钢板、固定件进行设计,根据工程所要求的规格进行相应的加工制作,所制造出模具的高度要与砌块保持一致,并且要根据实际施工要求设计模具模型。(1)工程中所选用钢板的规格要达到国家相关标准,如钢板的厚为1.5mm、2mm,而且要保证钢板的强度要达到施工要求。(2)固定件的选择要采用镀锌材质,确保使用的固定件不受到污浊。

2.2.2 预制模块成型

预制模具要根据单体面积进行相应数量制作,在此过程中要将外模与内膜进行分离,将一层钢筋网片铺设于内模上然后将外模进行合上,再将细石混凝土浇筑在构造柱所标记的位置,通过模块的预制强度保证建筑的外观质量,拆模时间要科学地进行选择,完成后及时进行养护预制块,直到检测出的强度超过75%才能够进行使用。

2.2.3 墙体的定位放线

根据施工设计图纸将墙体的确切位置进行放出,这其中包括构造柱位置,并安排相应的人员进行复核校对,在确保尺寸位置没有问题的基础上,完成隐蔽工程相关的验收资料,在此基础上墙体砌筑才能进一步开展。

2.2.4 同时砌筑

对于构造柱预制块与加气块要同时进行墙体砌筑,每进行3~4皮高度的砌筑后要保留适当的间歇,等到砌筑砂浆强度达到一定要求后,检查砌体质量,根据验收情况规范填写相应表格,达到质量标准后,才能够进行下一步施工操作。

2.2.5 浇筑细石混凝土

强度达标后,继续进行构造柱的浇筑,其混凝土的规格采用的是掺入了5%膨胀剂的细石混凝土,在进行浇捣时,在构造柱上使用Φ30振动棒进行相应振动,可以采用橡皮锤在外部进行轻敲,这样能够让混凝土浇筑更加密实。同时对振捣质量进行相应检查,确保浇筑密实。

3 质量控制要求

3.1 主要材料质量要求

材料规格、质量等都必须达到设计和质量标准要求,进场前要对材料进行相应的质量验收,并将验收材料所使用的相关资料填写完成,对于验收人员要签字留痕,具体的检查内容包括产品的合格证、性能检测报告等,判断其是否达到了国家相关规范要求,如果质量达不到标准,就需要清退材料,并办理好材料的退场手续,同时将情况进行详细地记录留存。

3.2 主控项目和一般项目

3.2.1 主控项目

(1)工程中所使用的材料强度等级必须达到相关要求。(2)建筑中砌体的水平和竖向灰缝砂浆所具有的饱满度,在进行净面积的计算时要保证其超过90%。(3)同时进行砌筑转角和交接处砌体。对于临时出现的间断处要进行斜搓砌筑,要保证其投影的水平长度大于斜槎高度。(4)在楼盖处应将芯柱进行贯通,不能够削弱芯柱截面尺寸;在对芯柱灌注混凝土时候不能出现漏灌等情况。

3.2.2 一般项目

砌体的水平和竖向灰缝最好能够达到10mm厚度,但最好控制在8mm至12mm之间。

3.3 施工注意事项

(1)在进行施工前要对工程质量、技术进行相应的交底工作,系统验收和复试工程所用材料。(2)在砌筑时,浇筑和砌筑不可同时进行。(3)采用细石混凝土进行填芯过程中要保证填充严密,最好将坍落度控制在18~21cm范围之间。(4)当使用预制模块时,要提前同相关部门进行沟通,同意后才能够开展进一步的施工。

4 实例分析

4.1 工程概况

工程建筑用地面积约13715.61m2,总建筑面积约60346.81m2,项目包括(A、B幢)两幢32层高层建筑、2~3层的裙楼,一幢(C幢)4层商业楼。整体设有一大底盘的2层地下室,构造柱约3000m。

4.2 构造免支模空腔砌块设计

墙体构造柱截面、构造柱马牙搓的设置规范条文确定构造腔模壳砌块加工形状块截面尺寸:为U型(长度260mm)、U型(长度200mm)、U型(320mm)、十字型(墙体厚度加四面搓一面开口)、T型(墙体厚度加三面搓I型端部开口)五种,根据砌体砌筑批数确定构造空芯砌块的高度100mm、壁厚为25mm(如图1所示)。

4.3 模具图纸设计及加工

结合我公司现有的机械设备、模壳空腔砌块优化设计图绘制模具加工图,由专业模具制作单位采用10mm后钢板焊接加工公、母模具。

4.4 材料选择

构造柱混凝土强度等级为C25,确定构造柱空腔砌块强度不低于25mpa。依据壁厚25mm若采用普通混凝土或细石混凝土骨料过大导致振捣不密实,所以采用石粉干硬性混凝土(每kg/m添加0.09kg纤维丝)。配合比由有资质试验单位进行试配并出具配合比通知单。

4.5空腔砌块生产

采用自动配料机布料、强制式搅拌机拌合均匀,自动配板机自动上板,拌合好的材料经过传送带到达加工机械振捣密实成型自动脱模传送带传出,预制块在厂内自然养护,

4.6定位放线及构造柱钢筋安装

进行砌体、构造柱的平面定位放线,构造柱箍筋外箍尺寸130mm×130mm其余按构造柱施工工艺施工。

4.7空腔砌块与砖砌体组砌施工

各形状空腔砌块与蒸压加气混凝土砌块砌筑时结合构造柱马牙搓留置“先退、后进”进行砌筑。

(1)端头墙、门边构造柱:采用U型(长度260mm)、U型(长度200mm)组合应用。第一步:采用U型(长度260mm)由开口端套入构造柱钢筋与原构造柱定位线平齐(砌筑两皮)砌筑第一层蒸压加气混凝土砌块。即:构造柱先退。第二步:采用U型(长度200mm)由开口端套入构造柱钢筋与U型(长度260mm)断头平齐(砌筑两皮),砌筑第二层蒸压加气块第一块压入第一层空腔砌块60mm上,即构造柱的后进。以上两个步骤循环砌筑。如图2所示。

(2)直行墙构造柱采用U型(长度320mm)、U型(长度200mm)组合应用。第一步:采用U型(长度320mm)由开口端套入构造柱钢筋,墙体两边超出构造主定位线60mm(砌筑两皮)砌筑第一层蒸压加气混凝土砌块。即:构造柱先退。第二步:采用U型(长度200mm)由开口端套入构造柱钢筋在砌筑U型与构造柱定位线平齐(开口朝向墙面),砌筑第二层蒸压加气块每边第一块压入第一层空腔砌块60mm上,即构造柱的后进。以上两个步骤循环砌筑。

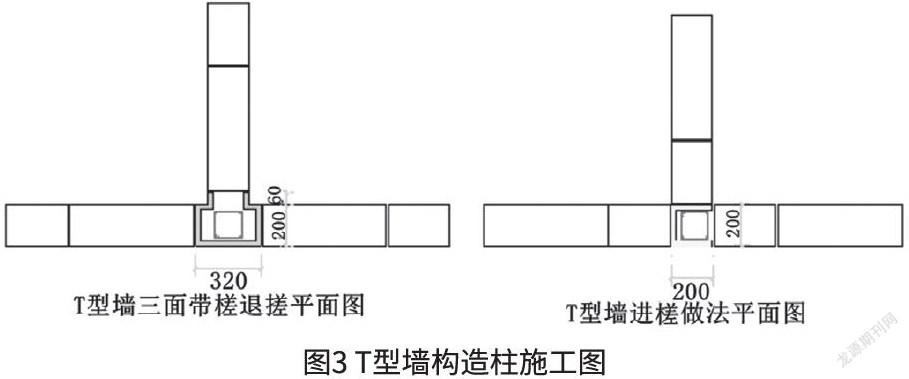

(3)T型墙构筑柱采用T型砌块、U型(长度200mm)砌块组合应用。第一步:采用T型由开口端套入构造柱钢筋居中,墙体三边超出构造主定位线60mm(砌筑两皮)砌筑第一层蒸压加气混凝土砌块,即构造柱先退。第二步:采用U型(长度200mm)由开口端套入构造柱钢筋在砌筑U型与构造柱定位线平齐(开口朝向墙面),砌筑第二层蒸压加气块每边第一块压入第一层空腔砌块60mm上,即构造柱的后进。

以上两个步骤循环砌筑。如图3所示。

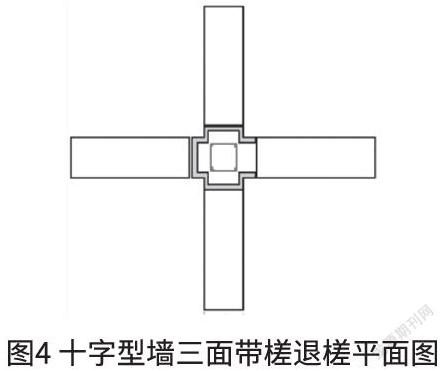

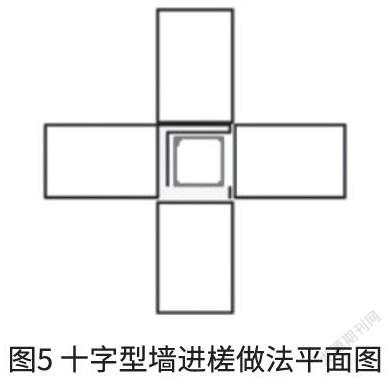

(4)十字型墙构造柱采用十字型砌块、U型(长度200mm)砌块组合应用。第一步:采用十字型由开口端套入构造柱钢筋居中,墙体四边超出构造主定位线60mm(砌筑两皮)砌筑第一层蒸压加气混凝土砌塊。即:构造柱的先退。第二步:同(3)条第二步。以上两个步骤循环砌筑。如图4,图5所示,十字型墙构造柱施工图。

4.8 混凝土填芯

构造柱免支模板空腔砌块砌筑1.4m后浇筑第一段,顶部砌块槽口朝外作为构造柱浇筑下料口,构造柱空腔模壳内部填芯混凝土采用微膨细石混凝土,在浇捣时,使用Φ30振动棒在构造柱主筋上进行振动使之浇筑密实。

5 技术的未来发展趋势和优势

本项目采用高强聚酯纤维格栅,通过一系列的技术改进创新,成功实现了加筋格宾挡土墙的超高应用,填补了西南地区30m以上超高加筋格宾挡土墙的应用空白。为西南地区超高加筋格宾挡墙技术的深入研究和大面积推广应用提供了实践经验。

6 结语

通过项目实施,实现了构造柱施工与墙体砌体施工的同步进行,省去常规技术构造柱模板加工、模板支设、混凝土浇筑和模板拆模等工序时间,大幅度提高了建筑墙体的施工生产效率,节约了工期,节约了资源,符合绿色施工要求,同时其整体经济效益显著。

参考文献

[1] 12SG620,砌体结构设计与构造[S].

[2] 13J104,蒸压加气混凝土砌块、板材构造[S].

[3] GB50702—2011.砌体结构加固设计规范[S].

收稿日期:2020-07-13

作者简介:陈李超(1989—),男,云南普洱人,本科,工程师、国家注册一级建造师,研究方向:建筑工程施工。