碱性水电解槽氧气除碱工艺改进研究

窦勤成,吴 栋,尹玉国,阮 皓,胡石林

(中国原子能科学研究院,北京 102413)

1 碱性水电解技术

碱性水电解制氢技术是目前大规模制氢正在使用的一种技术。随着可再生能源的应用,电力成本逐渐下降,技术成熟度较高的碱性水电解槽将具有更广泛的应用价值[1-3]。为了节省电解槽占用空间,满足多用途应用和方便电解槽的安装,很多电解槽厂家将除电解槽槽体之外的单元集成在一个框架之内,根据用户需求定制专用的电解槽,比如将气体纯化装置与制氢框架一体化。定制的多样化虽然实现了电解槽应用的多样化,但经常出现初始设计不完善或存在不足,导致电解槽实际的功能性不能满足用户需求。

2 工艺改进过程实例

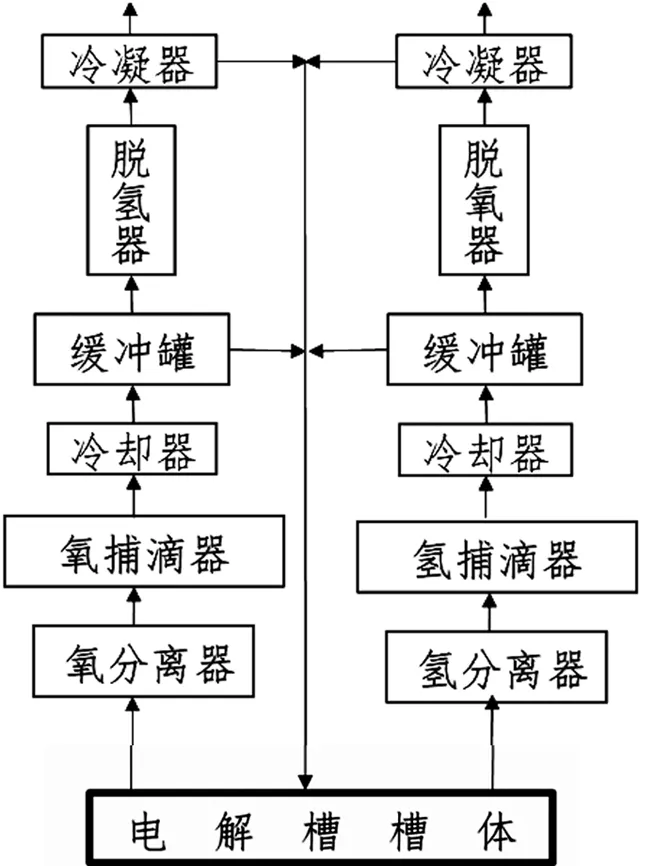

本文以氧气产量为20m3/h的碱性水电解槽为例,电解槽运行压力0.5MPa。电解槽主要有电解槽槽体和制氢框架组成,工艺流程如图1所示,制氢框架内集成了分离器、捕滴器、冷却器、缓冲罐、脱氢脱氧器和冷凝器等。

图1 碱性水电解工艺流程

2.1 工艺现象及分析

电解槽运行期间,经常发生系统运行压力高连锁停车。查找分析停车原因,运行过程中氧侧的气体出口调节阀正常开度在30%左右波动,但停车前一段时间开度首先增大到40%左右,后持续增大,最终达到100%。此时压力瞬间增加,超过压力连锁限值,电解槽连锁停车。经检查发现氧侧纯化单元脱氢器中氧气进口侧堵塞,堵塞原因为有大量颗粒状晶体存在,经测试为氢氧化钾碱性结晶体。

2.2 工艺改进过程

为了排除故障,并且避免此种现象出现,对电解槽氧侧工艺条件进行改进,改进过程如下:

(1)降低冷却器循环冷却水温度,进入冷却器的循环冷却水温度由15℃降低到10℃。

运行一段时间后,仍然会发生系统压力高连锁停车,检查发现脱氢器氧气进口侧仍然有碱结晶体析出,管道堵塞导致系统压力升高。

(2)冷却器换热形式更改为冷干机冷却,同时脱氢器增加管道旁通,可以隔离开氧侧脱氢器。

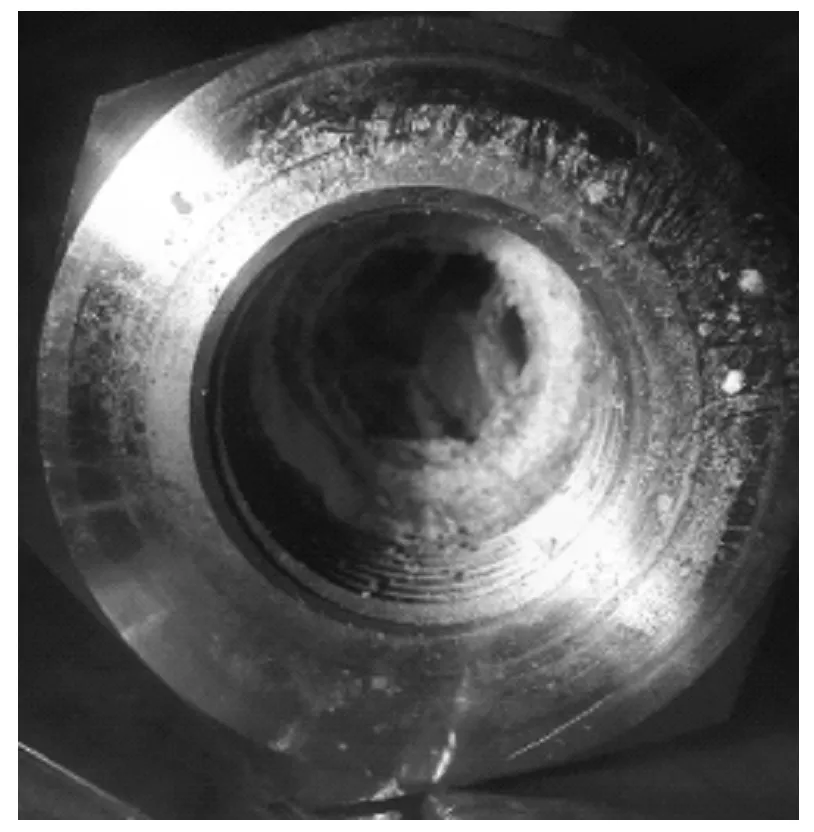

采用冷干机冷却形式降低气体温度,按此工艺方式改进后,电解槽运行较长时间后,氧侧调节阀开度仍然变大,在开度达到80%左右时,打开脱氢器旁通,此时调节阀开度恢复至30%,电解槽可以继续运行。运行一段时间后,电解槽仍然因为系统压力高连锁停车。经检查发现,用户侧氧气入口单向阀堵塞,如图2所示。原因为有大量颗粒状碱结晶体析出,单向阀入口侧积累了大量的碱性颗粒导致弹性密封元件不能正常开启。分析原因为隔离开脱氢器后,碱颗粒转移至用户侧析出,此种工艺改进仍然不能彻底脱除氧气中的碱。

图2 单向阀处的颗粒状碱晶体

(3)氧气侧分离器出口增加洗涤器,电解槽补水补至洗涤器,利用补充水洗涤气体中的碱。

改进方式如图3所示,经过此种方式改进后,未发生因氧侧管道堵塞导致的连锁停车现象。设备长时间运行,在检修期间,检查脱氢器入口,未发现有碱晶体析出。证明此种改进方式可以有效去除电解氧气中的碱。

图3 碱性水电解工艺改进流程

3 工艺改进过程分析

通过上述改进过程,对工艺改进过程分析情况如下:

(1)单独通过降低氧气侧气体温度达不到完全除碱的目的。

气体中的含湿量、含碱量随操作压力的升高而下降,氧气中含碱量由气液分离程度和水蒸汽分压大小来决定。气液分离程度与气体流速有关,当分离器管道已定,操作温度一定情况下,随压力的增加气体的体积流速降低,气体“夹带”液体现象减少,汽液分离越来越好。水蒸汽分压与系统压力有关,操作压力升高,水蒸汽分压相对降低,气体中水蒸汽含量减少,即气体随压力增高水蒸汽中碱含量也相应下降。但是电解槽运行压力为0.5MPa,压力相对较低,槽温为80℃。在此种运行条件下,气体中的含湿量、含碱量本身就较大。氧气侧气体中的碱主要以小液滴的形式夹带于氧气的饱和水蒸气中。通过分离器后端的冷却器降低温度可以在一定程度上降低氧气中的饱和水蒸气含量,从而其中的碱含量也随之降低。但是氧气侧脱氢器入口发生氢氧复合反应,入口温度可以达到300℃,在此温度下,即使很少量的碱也会在入口处析出,进而堵塞入口管道。

(2)增加洗涤器除碱有效降低气体中的含碱量。

氧气侧增加洗涤器装置,对从分离器出来的氧气先进行洗涤除碱,洗涤除碱后再进行低温冷却。电解槽补水补充至洗涤器下部,随着电解槽的运行,新鲜的水持续补充进洗涤器,进而对气体进行持续洗涤。

4 气体除碱总体工艺改进措施

综上所述,为了综合解决碱性水电解槽气体(氢气和氧气)除碱的问题,对电解槽工艺优化建议改进措施如下:

(1)氧侧气体管道管径减小。电解槽产生的氧气量为氢气量的一半,如果管径一样,氧气管道中氧气的流速变慢,容易造成水蒸气液滴或碱状物的聚集,进而造成管道堵塞。

(2)氢氧两侧均增加水洗涤器。虽然气体中碱含量增大导致管道堵塞发生在氧气侧,但是氢气侧也可能发生此种情况,即使在氢气侧,碱含量不会引起管道堵塞,但是其中的碱会影响后端纯化装置的寿命,建议气体用户综合考虑。

(3)脱氢器和脱氧器设置旁通管道。脱氢器和脱氧器设置旁通管道是十分必要的。此旁通可以在应急操作及检维修过程中使用,可以将两个装置与电解槽制氢系统隔离,可以在不影响电解槽运行的情况下进行装置的维修和零部件的更换。