耐氯反渗透膜的研究进展

王彬飞,尤 蒙,冯广丽,于浩洋,孟建强

(1.天津工业大学 材料科学与工程学院,天津 300387;2.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津 300387)

随着经济的不断发展和人口的快速增加,水污染和水资源短缺已经成为一个全球性的问题[1-3]。然而,全球水资源中海水和苦咸水约占98%,可被人类直接利用的淡水只占了0.8%[4]。因此,对海水和苦咸水进行脱盐处理已经成为了解决人类淡水资源短缺的主要途径。反渗透技术具有能耗低、处理效率高、出水水质好以及对环境污染小等优点,已经成为了海水和苦咸水淡化的主流技术[5]。在全球15000多个海水淡化厂中,一半以上都是用反渗透技术进行脱盐[6]。

反渗透膜是反渗透技术的核心。20世纪60年代初,Loeb和Sourirajan通过相转化法制备出了世界上第一张具有高通量、高截留率的非对称性结构二醋酸纤维素反渗透膜,使膜法脱盐的工业化成为了现实[7]。但是,这种方法制成的非对称膜是由薄而致密的皮层和厚而疏松的多孔亚层组成,在长时间高压下操作容易出现多孔层被压实的现象,进而导致膜水通量大幅度衰减。直到20世纪70年代末,Cadotte等人通过界面聚合的方法制备出了芳香聚酰胺复合反渗透膜,标志着反渗透膜材料进入了第二个阶段[8]。该反渗透膜是由三层高分子材料组成的薄层复合膜(TFC):底层通常是聚酯无纺布,其主要作用是增加复合膜的机械强度,使复合膜在高压操作时不会被压坏;中间层是用相转化法制备的多孔聚合物,最常见的是聚砜,对分离层起支撑作用;顶层是由多元胺和多元酰氯单体通过界面聚合法制备的芳香聚酰胺分离层,最常见的单体是间苯二胺(MPD)和均苯三甲酰氯(TMC),起脱盐作用。与非对称醋酸纤维素反渗透膜相比,TFC膜由于分离层高度交联且薄(100~200 nm),既能对盐离子起到很好截留作用,保证产水的水质;又对水的传输阻力较小,可实现高通量和低操作压力的经济需求,降低反渗透运营成本。另外,TFC膜的皮层和支撑层由不同的材料制成,可以分别对其进行结构和性能的优化,从而使TFC膜的总体性能达到最佳[9]。因此,芳香聚酰胺反渗透薄层复合膜目前已经成为商品反渗透膜的主流[10]。

尽管聚酰胺类反渗透膜具有以上很多优点,但是,许多问题制约着它的发展和更广泛的应用,其中一个关键问题就是聚酰胺类反渗透膜抗氧化性和耐氯性能较差,虽然有时候氯化处理被用于提高反渗透膜性能,但是高浓度(大于1000 ppm)或低浓度活性氯的长期接触最终会导致聚酰胺层的降解[11-13]。而在用反渗透工艺进行海水或者苦咸水脱盐时,需在反渗透设备前端添加活性氯来抑制微生物的繁殖,以此达到减少膜生物污染的目的。因此,在反渗透设备的进水前都需要用活性炭等吸附剂进行脱氯处理,以使反渗透处理前系统中残余的氯含量小于0.1 ppm,防止反渗透膜被破坏[14]。为了实现反渗透透过液的杀菌处理,经过反渗透膜过滤后的水又必须进行再次氯化。连续脱氯和再氯化过程大大降低了反渗透系统的效率,也对系统的运行和维护带来了困难,同时也增加了工艺的运行成本。因此,增强反渗透膜本身的耐氯性对于延长膜组件的使用寿命和简化处理工艺具有重要意义。本文通过对反渗透膜耐氯改性方面的工作进行综述,以期能为相关的研究提供些许帮助[15-17]。

1 聚酰胺膜的氯化降解理论

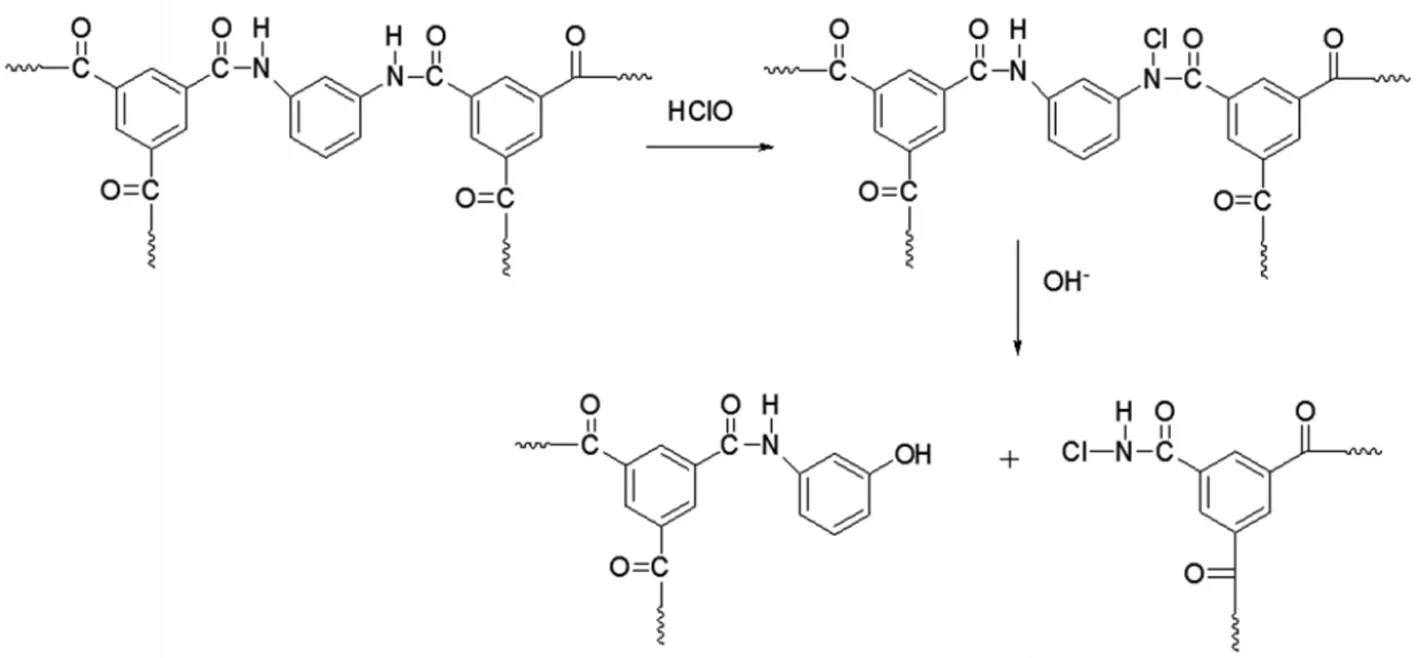

为了研究清楚芳香聚酰胺反渗透膜的氯化降解机理,近40年来,研究者们对此开展了很多研究工作。随着对聚酰胺材料氯化反应研究的深入,研究者们对聚酰胺氯化降解机理基本达成了共识,认为复合反渗透膜的聚酰胺层在活性氯环境中主要发生两种反应:(1)芳环的直接氯化;(2)以可逆性的酰胺N-氯取代为起始,然后由Orton重排引发芳环的氯化[18-19]。具体过程如下图1、图2、图3所示。

图1 通过亲电取代而发生芳香环的直接氯化机理

图2 酰胺N-Cl取代机理示意图

图3 Orton重排机理示意图

由于活性氯在水中存在的形式与pH有关,在强酸条件下(pH值约为1),活性氯主要以Cl2分子形式存在,此时发生的氯化反应是Cl2对聚酰胺分子链中氨基侧芳环的直接氯化。不过在通常情况下,反渗透的进水不可能达到这种情况。在中性或偏碱性条件下,水中的活性氯成分主要以ClO-离子形式存在,基本上不会发生氯化反应。当进水pH值在2~7时,活性氯主要以HClO形式存在,HClO首先与酰胺键上的N-H键发生氯化作用,然后由Orton重排引发芳环的氯化,形成以对位取代为主的卤代酰胺,这种环境与反渗透系统的进水条件最为相似,因此,目前有关芳香聚酰胺反渗透膜的氯化机理也更倾向于用Orton重排来阐述[20-22]。氯化所导致的聚酰胺膜性能下降的机理很复杂,目前Hoffman降解得到了广泛认可,其过程如下图4所示[23-24]。氯化后,酰胺键受到破坏,一方面会使膜表面疏水性增强,另一方面会破坏膜的交联结构;最终导致芳香聚酰胺层降解并与支撑层脱离,这些都将造成膜性能的下降[25-27]。

图4 Hoffman降解机理图

2 耐氯反渗透膜的研究

为了延长反渗透膜的使用寿命、减少维护成本和简化工艺流程,人们已经提出了许多方法来提高膜的耐氯性。一方面,研究者们基于对聚酰胺膜氯化机理的研究和探讨,通过使用脂环族或脂肪族二胺代替芳香族二胺、消除酰胺键上N-H、引入保护基团和表面涂层等几个途径对现有的聚酰胺膜进行耐氯改性,得到了一系列耐氯性能良好的反渗透膜。另一方面,研究者们也不断尝试采用其它非酰胺类的膜材料用于制备反渗透膜,以期获得高耐氯性的反渗透膜材料。下面将对这些工作进行归纳和分析。

2.1 使用其它的界面聚合单体

由于聚酰胺类复合膜具有高通量、高截留的优良性能,自问世以来就表现出了很强的市场竞争力,目前已经成为商品化反渗透膜的主流。因此,在解决反渗透膜耐氯性的问题上,研究者们优先发展基于聚酰胺结构的复合膜,通过改变界面聚合单体类型,尝试制备出新型的耐氯反渗透复合膜。Yu等[28]以4-甲基间苯二胺(MMPD)和1,3,5-环己烷三甲酰氯(HTC)为界面聚合单体制备复合反渗透膜。使用MMPD为单体可以降低发生N-氯取代和Orton重排的几率。La等[29]以含有六氟醇的芳香二胺(HFA)和TMC为界面聚合单体制备复合反渗透膜。HFA基团的空间排列和亲电子特性能够降低活性氯攻击PA层中苯环或酰胺键的可能性。Cao等[30]通过在界面聚合的油相中加入4,4-硫代苯甲酰氯(TDC)单体,部分取代TMC进行界面聚合,从而轻易地在聚酰胺分子链中引入了硫醚基团。由于引入的硫醚基团可以通过被氧化来捕获活性氯,从而对酰胺键起到了保护作用。因此,与传统的MPD/TMC制备的复合膜相比,新型膜具有更好的耐氯性。

通过采用新型界面聚合单体制备不同结构的聚酰胺类复合膜,反渗透膜的耐氯性得到了质的突破,但膜的渗透选择性与传统的聚酰胺类复合膜相差甚远。因此,制备兼具良好的耐氯性和高分离性能的聚酰胺类反渗透膜仍然是一个很大的挑战。此外,新型聚合单体的制备面临着成本高、工艺条件苛刻、难以规模化制备等问题,其面向工业化的研究也需要引起关注。

2.2 表面改性

表面改性是改变反渗透膜功能层表面性质的一种常用方法,主要包括涂覆和化学修饰两种类型。功能层表面化学性质变化的同时,与化学物质接触的相互作用也将发生变化,因此,也改变了功能层与活性氯之间的相互作用,所以,表面改性也被用来制备耐氯反渗透膜。与合成新单体制备耐氯反渗透膜的方法相比,这种表面改性的方法具有简便、易操作和便于实现工业化的优势。

2.2.1 表面涂覆

在反渗透膜的各种改性方法中,表面涂覆为提高反渗透膜的性能提供了一种简单而又非常有效的方法[31-32]。膜表面涂覆上具有保护作用的涂覆层,涂覆层不仅作为牺牲层优先与活性氯反应同时也提供了物理遮蔽,从而增强膜对酸和活性氯的耐受程度。如Liu等[33]利用氢键作用把聚N-异丙基丙烯酰胺/丙烯酰胺涂覆到商品聚酰胺反渗透膜表面。在pH=4,浓度为3000 ppm的次氯酸钠溶液浸泡1 h后进行错流过滤,原膜的截留率从98.5%降到了95.2%;而改性膜由于涂覆层能够有效地屏蔽活性氯,抑制PA层的水解及N-氯取代的发生,其通量和盐截留基本保持不变。Gholami等[34]将聚乙二醇二丙烯酸酯(PEGDA)作为耐氯涂层涂覆到聚酰胺反渗透膜表面。采用错流过滤检测了氯化处理前后的改性膜的性能。结果表明,随着涂层溶液中PEGDA含量的增加,改性膜的耐氯性和盐截留率增强,但渗透性降低。

Yan等[35]通过共溶剂优化界面聚合和保护涂层控制氯化相结合的方法制备了兼具高分离性能和耐氯性的聚酰胺复合反渗透膜。首先,在界面聚合的有机相中加入添加剂正硅酸乙酯(TEOS)进行共溶剂界面聚合,得到高分离性能的复合膜。然后,以氯化铁、单宁酸和聚乙烯亚胺为原料对所制备的膜进行涂层保护。最后,将涂层保护的复合膜在pH值=8、活性氯浓度为2500 ppm条件下氯化处理1 h,进一步提高膜的通量。结果表明,在苦咸水脱盐条件下,所制备膜对NaCl截留率和水通量分别高达99.02%和82.50 L/m2h。改性膜表现出优异性能主要是因为涂层结构的不均一性,使膜的某些区域受到活性氯的袭击,而其它区域则受到保护,从而实现通量提高的同时又保证高的脱盐性能。

Ni等[36]通过以甲基丙烯酰氧乙基二甲基苄基铵氯(MDBAC)、丙烯酰胺(Am)和甲基丙烯酸羟乙酯(HEMA)为原料,用自由基聚合的方法合成了P(MDBAC-r-Am-r-HEMA)三元共聚物。然后,将商品聚酰胺反渗透膜(陶氏BW30和LCLE)浸泡在戊二醛与P(MDBAC-r-Am-r-HEMA)的混合溶液中2 min,取出后于50 ℃条件下热交联2 h,得到涂覆改性的膜。通过动态错流过滤实验对膜的耐氯性能进行评价。结果表明,涂覆后的膜可以耐受16000 ppm·h的活性氯测试,是商品膜的10倍。涂覆后的膜表现出较强的耐氯性主要是由于共聚物交联涂覆在膜表面,既对PA层起到了物理遮蔽的保护作用,又提供了丰富的活性氯接受体。同时,共聚物丰富的亲水链又大幅地提高膜的抗污染性能。

2.2.2 表面化学修饰

表面化学修饰是对固体材料进行表面改性的一种常用方法。在膜领域中,研究者常常通过在膜表面化学修饰一些特殊的化合物来提高反渗透膜的耐氯性。Zhang等[37]通过两步化学反应(酰铵化和缩合)将季铵盐阳离子和水杨醛亚胺接枝到聚酰胺复合膜表面。由于水杨醛亚胺充当了消耗游离氯或次氯酸盐的牺牲层,使PA层免受游离氯的侵袭,增强了膜对活性氯的耐受程度。在室温、浓度为7000 ppm的活性氯溶液中浸泡100 h,氯化处理后改性膜的渗透选择性基本保持不变。Wang等[38]通过2,6-二氨基吡啶上的氨基与聚酰胺膜表面剩余的活性基团酰氯反应,使其接枝到膜表面。然后,用3-溴丙酸对改性聚酰胺的胺基进行季铵化反应得到两性离子改性的聚酰胺膜。在耐氯性测试中改性膜可以耐受16000 ppm·h的活性氯测试。改性膜表现出较强的耐氯性主要是由于两性离子可防止聚酰胺分子链中苯环的Orton重排。上述的改性均是选择优先与活性氯反应的还原性物质来修饰聚酰胺膜表面,从而实现膜耐氯性的提高。此外,也可以通过消除聚酰胺分子链上易被活性氯攻击的活性位点,从而降低活性氯攻击PA层的可能性。如Yao等[39]通过以间苯二甲酰氯(IPC)作为链终止剂,使用二次界面聚合方法对聚酰胺反渗透复合膜进行改性处理,以消除未反应的氨基基团与游离氯相互作用的消极影响。在pH值=9.5、次氯酸钠的浓度为500 ppm条件下静态浸泡20 h后,原膜的盐截留率降到了80.3%,膜结构受到了严重破坏;而改性膜由于功能层表面不存在端氨基,其盐截留率(98.6%)基本保持不变,表现出良好的耐氯性。

表面改性(涂覆和化学修饰)是通过在膜表面引入保护层或牺牲层来达到耐氯的效果,虽然对PA层起到了保护作用,但同时也或多或少增加了水的传输阻力,致使膜的通量发生不同程度的降低[40-41]。此外,在长期的错流过滤中,物理涂覆的方法可能会存在涂覆层脱落失效的现象。因此,通过表面改性实现膜耐氯性提高的同时,还应对膜的渗透选择性和修饰层的长期稳定性等方面进行综合性考虑,只有这样才能更好地体现出膜耐氯改性的意义。

2.3 本体掺杂

研究者们受纳米材料设计概念的启发,将纳米粒子掺杂到PA层制备薄层纳米复合膜(TFN)来提高膜耐氯性。研究表明,纳米粒子的加入可以提高反渗透膜的亲水性以及影响界面聚合过程,实现膜渗透选择性的提升,同时也使其抗菌性和耐氯性有了很大的提高。自Jeong等人开创性地将沸石NaA添加到PA层中制备TFN膜以来,研究者们相继把氧化石墨烯、碳纳米管、金属氧化物等许多纳米粒子掺杂到PA层中来制备TFN膜[42-45]。Mahdie等[46]将亲水性的还原氧化石墨烯/二氧化钛(rGO/SiO2)纳米粒子分散在水相溶液中,通过界面聚合反应使其掺杂到PA层中,旨在增强膜的耐氯性、抗污染性和渗透性能。他们在pH=4、浓度为2000 ppm活性氯溶液浸泡下进行耐氯性能测试,发现未掺杂纳米粒子的PA膜的盐截留率从95.4%下降到了65.4%;而掺杂膜的盐截留率仅下降了3%。作者认为,掺杂膜表现出的较强耐氯性主要归因于rGO/SiO2阻隔层对PA层的保护作用。叶谦等[47]将纳米聚苯胺(PANI)分散在有机相溶液中,通过界面聚合反应得到PANI/PA复合反渗透膜。由于PANI具有稳定的化学性能及良好的氧化还原特性,当改性膜遭受活性氯攻击时,聚苯胺优先与活性氯反应,从而对PA层起到保护作用。Liao等[48]将聚吡咯(PPy)有机纳米球分散在有机相溶液中,得到了包裹PPy有机纳米球的聚酰胺复合反渗透膜。掺杂后所制备的TFN膜在保持高截留的前提下,通量提高了近两倍,高达42.19 L/m2h。在浓度为4500 ppm活性氯溶液中浸泡1 h,由于PPy有机纳米球本身具有抗氧化的特性,TFN膜的盐截留率仅下降了1.72%;而商品化反渗透膜(Koch公司)的盐截留率下降了7.41%。

与表面改性方法相比,通过本体掺杂提高膜耐氯性的方法既不会额外增加渗透阻力,也不会过度影响聚酰胺类复合膜固有的优异性能。但是,聚合物与纳米粒子亲和力差,在聚合物基质中容易团聚,形成非选择性空隙,从而导致膜选择性降低[49-50]。因此,提高纳米粒子在聚合溶液和聚合物基质中的相容性和分散性,是该方向研究的首要目标。

2.4 耐氯的反渗透膜新材料

前面提到的改性方法只是减缓了聚酰胺反渗透膜的氯化降解速率,而不能从根本上解决反渗透膜的耐氯性。因此,开发新的具有耐氯性又兼具高分离性能的反渗透膜材料是目前膜材料研究的前沿。

聚砜材料原本是制备复合膜常用的基膜,但由于聚砜分子链中不含活性氯攻击位点,耐氯性好,是目前为数不多的商品化非聚酰胺类耐氯反渗透材料。自人们首次发现致密的磺化聚砜膜具有分离盐水的特性,并且随着磺化度的增加膜的渗透性增加但盐截留下降,因此适度磺化处理是制备该类反渗透材料的关键。Zhao等[51]利用磺酰氯对聚砜进行氯磺化反应,再通过控制水解程度使酰氯基团部分水解成磺酸基团制备了一系列具有耐氯性和一定亲水性的氯磺化聚砜(SC-S-PSF)。然后,以二-甲氧基乙醇为溶剂配制了含一定浓度的氯磺化聚砜溶液,涂覆到聚砜基膜上,60 ℃下烘干4 min。最后,利用哌嗪(PIP)对涂层进行交联制备了以聚砜-磺酰胺(PSSA)为功能层的复合反渗透膜。通过优化涂层条件和次数,在苦咸水脱盐条件下,PSSA反渗透膜对NaCl截留率和水通量分别达到了96.9 %和17.8 L/m2h。在pH值=6、次氯酸钠的浓度为2000 ppm条件下,进行为期10天静态浸泡。聚酰胺反渗透膜的脱盐率降低了8%;而PSSA反渗透膜的脱盐率仅下降1%,表现出了优异的耐氯性。

相比聚酰胺复合反渗透膜,醋酸纤维素反渗透膜也具有更好的耐氯性,可以在给水工艺常用的活性氯浓度下(0.3~0.5 mg/L)长期运行。实际上,醋酸纤维素是最早应用于反渗透的膜材料,但是,由于醋酸纤维素反渗透膜是通过相转化制备的非对称膜,与聚酰胺复合反渗透膜相比通量截留都偏低,限制了其应用。Shafiq等[52]通过掺杂二氧化钛纳米粒子对醋酸纤维素反渗透膜进行改性。结果表明,改性膜的盐截留和渗透通量得到了改善。You等[53]通过将一系列的无机纳米粒子(还原氧化石墨烯、沸石、二氧化硅、ZIF-8等)掺杂到三醋酸纤维素膜(CTA)中,制备CTA纳米复合膜。研究表明,无机填料的共混在不影响水传输性质的前提下,显著降低了盐的渗透性,有望弥补醋酸纤维素膜分离性能不足的缺陷,为制备兼具高脱盐和耐氯性能的CTA反渗透膜提供了可行性。

开发非聚酰胺类膜材料能彻底解决反渗透膜耐氯性的问题,虽然有些膜材料在通量或截留率上难以超越聚酰胺膜,但是与无机纳米粒子共混可以改善这个短板,从而使这种思路具有很大的发展潜力。

3 结语

半个多世纪前,反渗透膜脱盐已经在工业上得到了广泛的应用。尽管与其它水净化技术相比,聚酰胺复合反渗透膜有着巨大的优势,但耐氯性差一直是其在海水淡化和工业分离中进一步推广的主要障碍。为了得到耐氯性较好的反渗透膜,多年来国内外许多研究者都致力于耐氯性反渗透膜的研究,取得了一系列的实质性突破。但由于各种改性方法存在一定局限性,制备出成本低、工艺简便、性能优良的反渗透膜仍需努力。因此,为了进一步推广反渗透技术的应用范围,一方面需要更深入的研究聚酰胺反渗透膜的氯化降解机理;另一方面还需不断推进新单体的合成与制备研究以及完善膜材料的改性工艺。此外,还需加快对具备工业化前景的耐氯性反渗透膜材料的尝试和开发,彻底解决反渗透膜耐氯性问题。