大采高综采工作面煤壁破坏影响因素数值模拟分析

殷瑞斌,康天合,李 超,汪李龙

(太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024)

大采高综采是开采厚煤层(厚度≥3.5 m)的一种高产高效方法[1],已在我国得到了广泛的研究与应用,但随着煤层埋深、采高和工作面长度的不断增大,大采高综采工作面煤壁片帮问题日益突出,对开采人员和设备带来巨大安全隐患,在一定程度上影响了大采高综采效益的发挥。因此,对煤壁片帮的影响因素进行研究,具有重要的理论和现实意义。工作面煤壁片帮是煤壁受力发生破坏及其破坏进一步演化引起的,煤壁的破坏程度受地质条件与开采技术条件等因素的影响。工程实践和已有的研究成果表明,煤层埋深越大,工作面煤壁承受的顶板压力就越大,支承压力的峰值和作用范围就越大,煤壁就越容易发生破坏形成片帮[2];采高增大会增加工作面煤壁的自由空间和支承压力,降低其稳定性,从而增大煤壁发生破坏形成片帮的几率[3-4];工作面长度增加同样会增加煤壁的不稳定性[5-6];提高液压支架的初撑力或工作阻力,可缓解煤壁承受的压力,提高其稳定性[7-11]。综合上述研究,以红庆河煤矿3-1 煤层赋存条件为背景,采用正交试验法,运用FLAC3D数值软件进行模拟,基于Drucker-Prager 准则计算工作面煤壁的破坏系数,综合研究埋深、采高、工作面长度、液压支架初撑力和支架合力作用点到煤壁距离5 个因素对工作面煤壁破坏的影响规律。

1 煤层赋存条件

红庆河煤矿位于内蒙古自治区鄂尔多斯市伊金霍洛旗境内,3-1 煤层是井田内发育最好的煤层,全井田赋存,赋存深度为 283.5~861.9 m,平均 718.6 m。煤层可采厚度 4.32~8.45 m,平均厚度 6.14 m。煤层倾角近水平,结构简单。3-1 煤层及其顶底板岩层物理力学特性的测定结果见表1。

表1 3-1 煤层及其顶底板岩层物理力学参数Table 1 Physical and mechanical parameters of 3-1 coal seam and its roof and floor strata

2 煤壁破坏系数计算方法

在工作面推进的过程中,煤壁的原始三向应力平衡状态被破坏,转为双向或单向应力状态,相应的煤壁及其前方煤体的应力会进行重新分布。当工作面煤壁承受的应力超过其承载能力时,就会发生剪切与拉伸屈服破坏,煤体向采空区一侧移动,甚至发生片帮。因此,工作面煤壁及其前方煤体发生屈服破坏和破坏程度是形成片帮的前提条件。为此基于Drucker-Prager 准则来计算煤壁的破坏程度。

Drucker-Prager 准则是在Mises 准则和Coulomb-Mohr 准则的基础上进一步发展而得的,该准则考虑了中间主应力的作用,可更为精确地计算材料的屈服破坏特征[12]。根据Drucker-Prager 准则定义煤体单元的破坏系数Z[13]为:

式中:I1为第一应力不变量,I1=σx+σy+σz;J2为应力偏量第二应力不变量,为仅与煤的内摩擦角 φ 和黏聚力 c 有关的常数;σx、σy、σz为 x、y、z 方向 的拉 应力;τxy、τyz、τzx为 xy、yz、zx 方向的剪应力。

当Z>0 时,煤体单元发生屈服破坏,且Z 值越大,破坏程度越高。

工作面煤壁片帮是煤壁发生大面积破坏聚集的结果,在煤壁前方一定区域内煤体单元的破坏系数和破坏面积越大,相应的煤壁破坏程度就越高,形成片帮的可能性就越大,所以取该区域内的全部单元作为分析对象。由于不同煤体单元的破坏系数及面积不同,用加权平均值来综合评价工作面煤壁的破坏程度,即:

式中:Y 为煤壁破坏系数;Zi为第i 个单元的破坏系数;Ai为第 i 个破坏单元的面积,m2;n 为破坏单元总数。

3 数值模拟

3.1 模拟方案

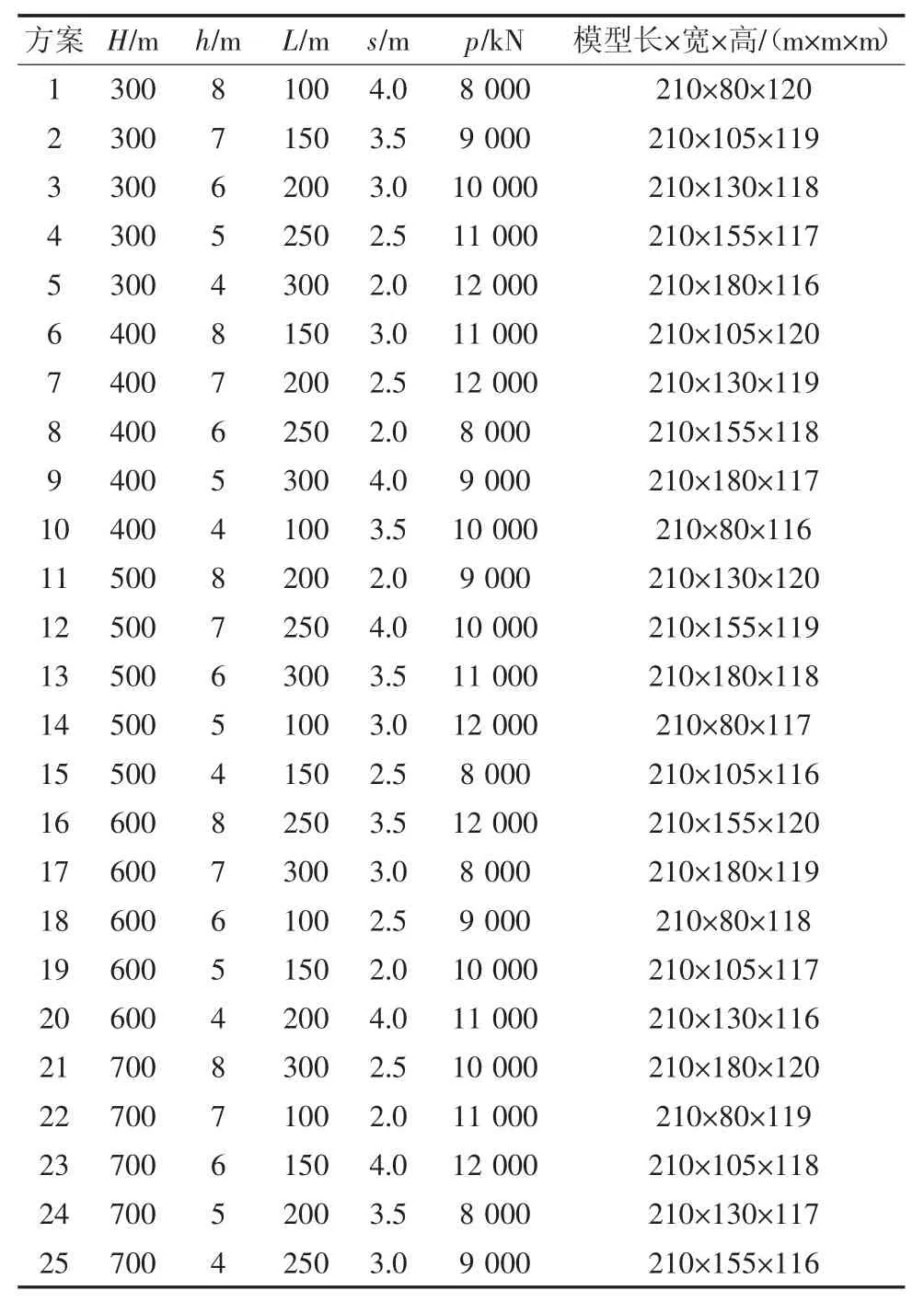

根据大采高综采工作面煤壁片帮影响因素的相关研究,结合红庆河煤矿3-1 煤层的赋存条件,从煤层的埋深H、采高h、工作面长度L、支架合力作用点到工作面煤壁距离s 和支架初撑力p5 个因素来研究煤壁的破坏程度及其规律,每个因素设置5个水平,组成5 因素5 水平问题,并根据正交试验方法得到25 个方案,正交试验方案见表2。

表2 正交试验方案Table 2 Orthogonal test scheme

3.2 模型建立

根据3-1 煤层的顶底板岩层进行建模,模型取煤层顶板厚度86 m,底板厚度26 m。采高分别为4、5、6、7、8 m,则不同方案的模型高度分别为 116、117、118、119、120 m。模型在工作面推进方向的两端各留30 m 的实体煤,工作面推进长度为150 m,则模型的长度为210 m。在工作面长度方向两侧各留30 m 的实体煤,工作面长度分别为100、150、200、250、300 m,考虑对称性,模型取工作面总长度的一半,则模型的宽度分别为 80、105、130、155、180 m。取工作面推进方向为x 轴(模型长),工作面长度方向为y 轴(模型宽),垂直方向为z 轴(模型高),模型示意如图1。不同方案模型的长、宽、高见表2。

3.3 模拟过程

模型建好后计算初始应力场至平衡,开挖工作面煤巷,并计算至平衡。然后沿工作面推进方向以每次5 m 的速度进行开挖,计算至平衡后再进行下一次开挖;以此循环,直到工作面推进150 m。根据正交试验方案进行模拟,设定液压支架的控顶距为5 m。在煤壁前方距煤壁2.5 m 范围内依次布置测点,记录相应位置点的应力。

图1 模型示意图Fig.1 Schematic diagram of the model

4 计算结果及其分析

4.1 不同因素对煤壁破坏性的影响规律

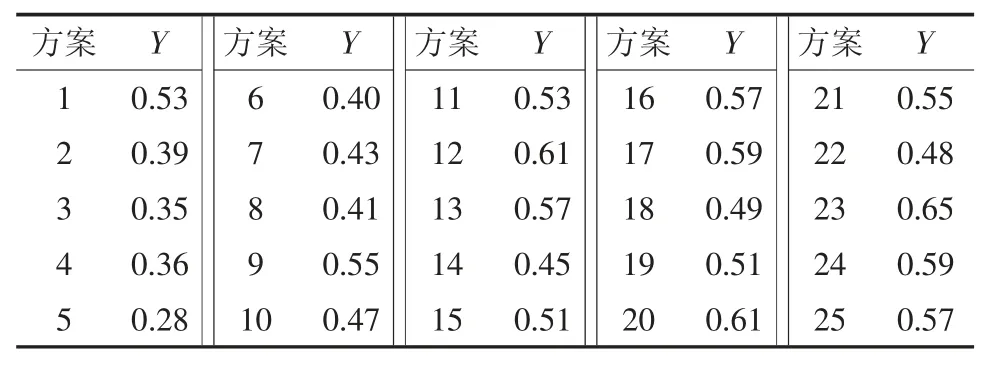

将模拟得到的各个测点的应力值 σx、σy、σz、τxy、τxz、τyz代入式(1),计算出不同煤体单元的破坏系数Z,再由式(2)计算可得到25 个正交试验方案中煤壁破坏程度的系数Y(表3)。

表3 各方案煤壁破坏系数计算结果Table 3 Calculation results of coal wall failure coefficient of each scheme

对表325 个方案的Y 值按各因素的不同水平进行分组,求得各组破坏系数Y 的平均值,不同因素在不同水平条件下煤壁的破坏系数见表4。

表4 不同因素在不同水平条件下煤壁的破坏系数Table 4 Failure coefficients of coal wall of different factors under different horizontal conditions

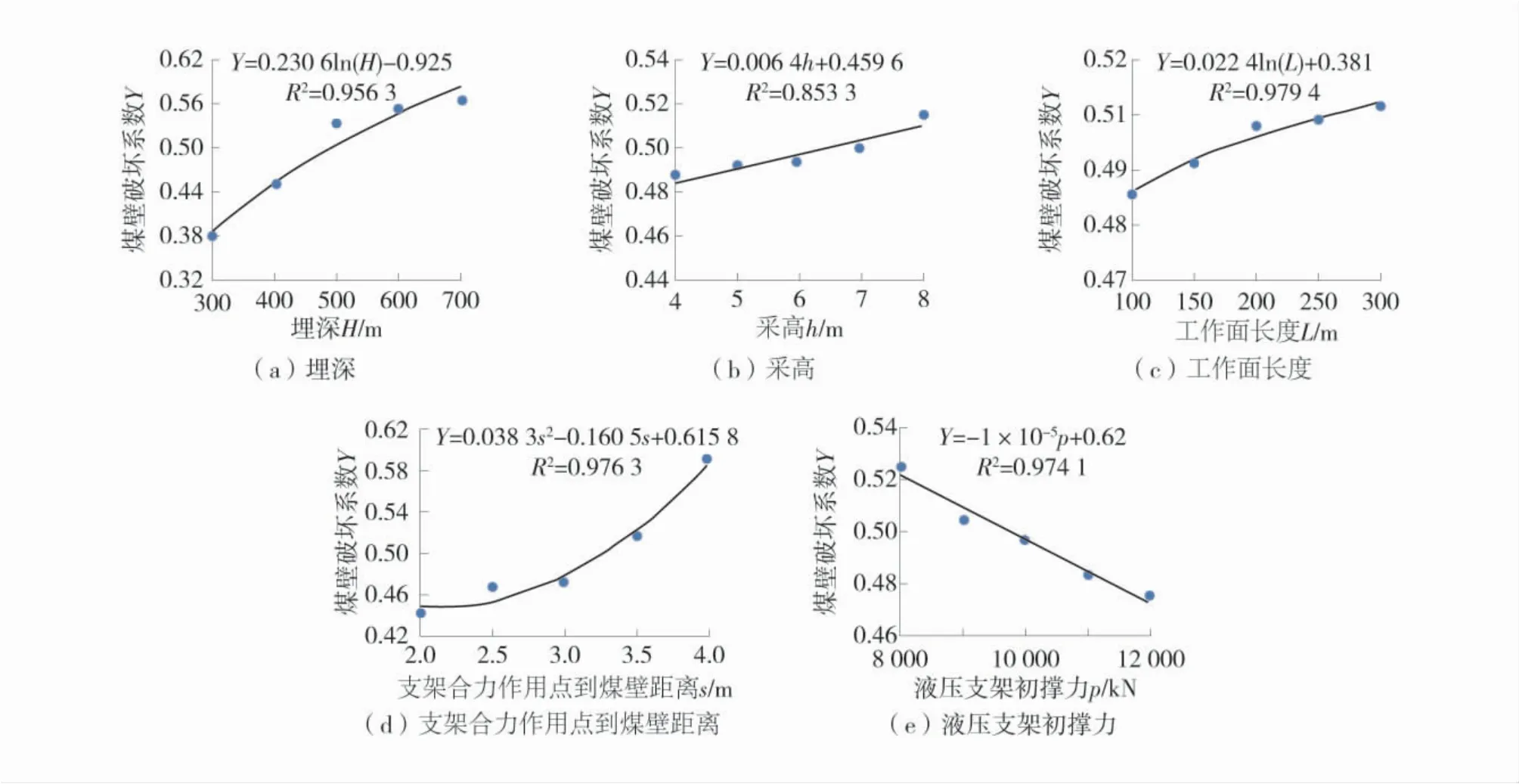

通过一元回归分析,可得到的不同因素对煤壁破坏性的影响规律如图2。

图2 不同因素对煤壁破坏性的影响规律Fig.2 Influence rule of different factors on coal wall destructiveness

1)煤壁破坏系数随煤层埋深增大呈对数增长关系,如图2(a),表明随着煤层埋深的增加,工作面煤壁承受的应力增大,煤壁的破坏程度增加。

2)煤壁破坏系数随采高的增大呈线性增长关系,如图2(b),表明采高越大,工作面煤壁的支承应力峰值越大,对煤壁的作用越强,煤壁的破坏程度就越高。

3)煤壁破坏系数随工作面长度的增加呈对数增长关系,如图2(c),表明工作面越长,工作面煤壁的破坏就越严重,发生片帮的几率就越大。

4)煤壁破坏系数随液压支架合力作用点到煤壁距离的增大呈二次多项式增长关系,如图2(d),当液压支架的支撑力一定时,支架合力作用点到煤壁的距离在一定范围内越小,就能更好地缓解上覆岩层对煤壁造成的压力,降低煤壁的破坏程度。

5)煤壁破坏系数随液压支架初撑力的增大呈线性减小关系,如图2(e),这表明提高液压支架的初撑力,可以有效缓解煤壁承受的压力,降低煤壁的破坏程度。

4.2 不同因素对煤壁破坏性影响的主次排序

运用极差分析法,得到5 个因素对煤壁破坏性影响的主次排序。由表4 得到不同因素的极差R:

埋深因素极差 RH=0.568-0.382=0.186。

采高素极差 Rh=0.516-0.488=0.028。

工作面长度素极差 RL=0.508-0.472=0.024。

支架合力作用点到煤壁距离RS=0.526-0.476=0.148。

液压支架初撑力素极差 RP=0.514-0.49=0.05。

因此,影响煤壁破坏程度的主次排序为:埋深>支架合力作用点到煤壁距离>液压支架初撑力>采高>工作面长度。

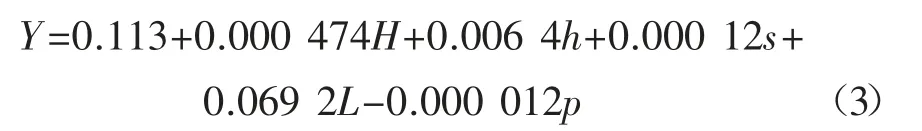

4.3 不同因素对煤壁破坏性影响的综合分析

对 H、h、L、s 和 p 作多元回归分析,可得到影响煤壁破坏性的综合关系式:

式中:Y 为煤壁破坏系数;H 为埋深,m;h 为采高,m;s 为液压支架合力到煤壁的距离,m;L 为工作面长度,m;p 为液压支架初撑力,kN。

式(3)的相关性系数 R2=0.85,表明该式的总体回归效果较好;显著性检验中 F=22.85>F0.05=2.74,表明该式为显著相关。

4.4 合理工艺参数的确定

根据不同因素对煤壁破坏性的影响规律及3-1煤层赋存条件,确定其合理工艺参数为:采高6.2 m,工作面长度225 m,支架合力到煤壁的距离为2 m,支架初撑力12 000 kN。

4.5 工程实例

红庆河煤矿3-1 煤层实际开采过程中,确定采高6.2 m,工作面长度245 m,工作面选用ZY15000/33/67 型支撑掩护式液压支架,初撑力12 820 kN。在工作面推进过程中,对液压支架工作阻力进行监测,结果显示初次来压和周期来压期间支架工作阻力的峰值分别为13 686、14 903 kN/架,并且在工作面推进过程中,工作面煤壁的破坏程度较小,煤壁出现片帮的现象不突出。

5 结 论

1)煤层的埋深越大,煤壁的破坏就越严重;通过缩小支架合力作用点到煤壁的距离、增大液压支架初撑力、适当降低采高、减小工作面长度可降低煤壁的破坏程度,从而有效防治片帮。

2)工作面煤壁的破坏及破坏程度决定着煤壁片帮是否发生,影响煤壁破坏性因素的主次排序为:埋深>支架合力作用点到煤壁距离>液压支架初撑力>采高>工作面长度。

3)利用大采高综采开采3-1 煤层的合理工艺参数为:采高6.2 m,支架合力作用点到煤壁的距离为2 m,液压支架初撑力12 000 kN,工作面长度225 m。