新型磁阻电机的结构设计及转矩优化

冯 号,黎 英,蔡星全

(昆明理工大学,昆明 650500)

0 引 言

开关磁阻电机[1]是无稀土电机的典型代表。由于具有结构简单坚固、成本低廉、起动转矩较大等优点,开关磁阻电机已经被应用于牵引运输、家用电器、航空工业等各个行业且具有较好的前景[2]。传统的开关磁阻电机具有双凸极结构,定子上设有集中式励磁绕组,转子仅是由硅钢片叠压成形。由于结构的特殊性以及各相控制的独立性,开关磁阻电机的基本特点就是容错性强、可靠性高,即使在缺相的情况下也能稳定运行[3],能够在环境恶劣的情况下正常工作。但开关磁阻电机也存在不足之处,其中最主要的缺陷是电磁转矩脉动、噪声较大[4],这在一定程度上影响了开关磁阻电机在家电方面的应用。

开关磁阻电机的双凸极结构和集中式励磁绕组造成了转矩脉动过大这一弊病。针对这一问题,本文设计了一种新型磁阻电机,采用隐极式定子,双层分布式绕组,而转子依旧采用传统开关磁阻电机的凸极结构。应用有限元仿真分析,对电机本体结构进行优化[5-6],验证了样机对于转矩脉动、噪声抑制的可行性。为磁阻电机的结构优化、转矩波动抑制、噪声弱化提供一种新的研究方向。

1 磁阻电机基本工作原理

开关磁阻电机、步进电动机和磁阻式无刷直流电动机均遵守定、转子“磁阻最小原理”运行旋转[8]。定子绕组的任意一相处于激励状态时,如果此时的定子相凸极齿和转子凸极齿处在一条直线上,作用于定子和转子的磁力线处于直线状态,由此,转子齿仅仅受到径向磁拉力从而使开关磁阻电机产生噪声,而此时的转子齿不存在切向磁拉力,迫使转子转动的电磁转矩就不存在。如果定子凸极轴线和转子凸极轴线不在重合位置,磁力线处于扭曲状态,此时磁路就更倾向于最小磁阻回路,就会依据磁阻最小原理产生磁阻力作用在转子上,这样电机就会产生电磁转矩迫使转子运转,之后转子在惯性作用下继续旋转一定的角度,然后依次换到相邻的定子励磁绕组上施加激励使转子继续转动。电机转子的旋转方向只与电机各项绕组的逻辑通电顺序有关,与电机定子绕组的电流方向无关。

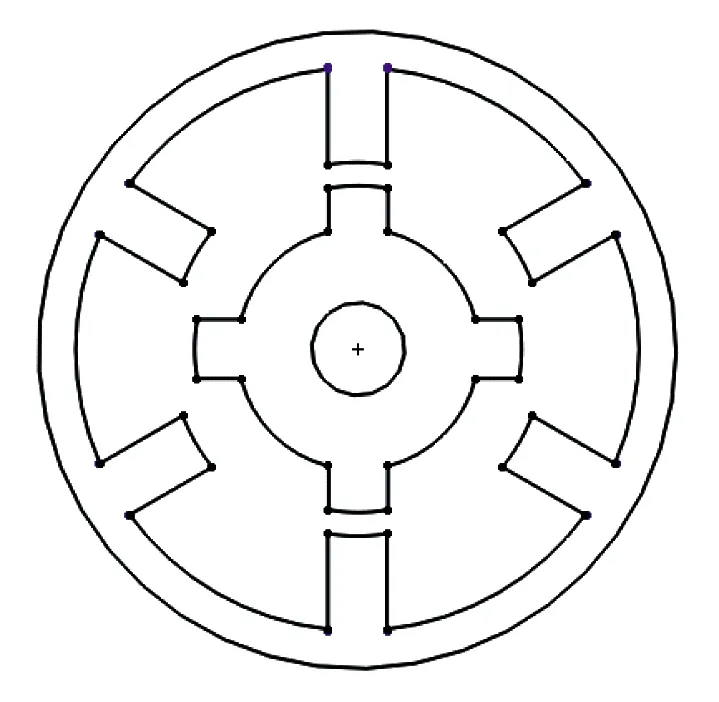

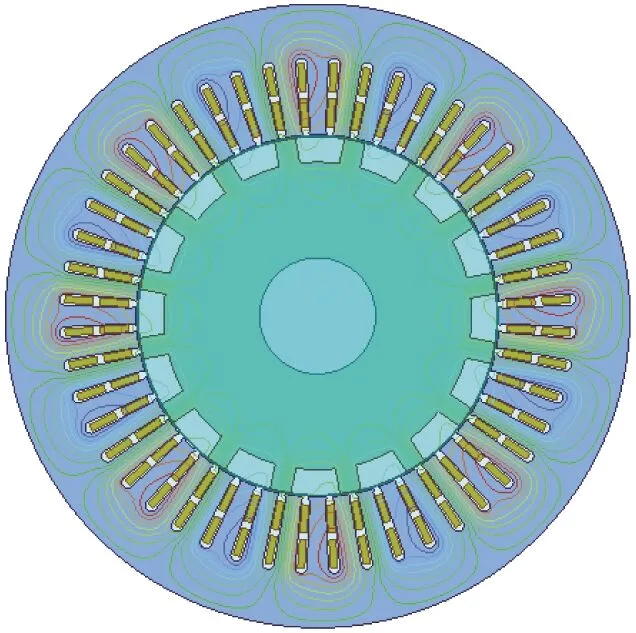

从开关磁阻电机的基本控制方式可知,在相邻两相绕组通断电的过程中,绕组电流会出现励磁模式,零电压续流模式以及退磁模式,而由相邻两相绕组产生的切向磁拉力会呈现急剧增大和急剧下降的现象,这就迫使转子受到的磁拉力在一定范围内呈现阶跳式,这是开关磁阻电机转矩脉动大的主要原因之一。如果能让转子每个齿在运行过程中受到的切向磁拉力是均匀的,且不存在通断电造成的阶跳,就可以对抑制电磁转矩脉动提供一种有效的解决途径。为此,本文设计的新型磁阻电机定子采用隐极式,节距、极距均是3,即整距绕组,转子依然采用凸极结构。这种新型磁阻电机和传统的开关磁阻电机运行原理基本相同,也是磁阻性质的电磁转矩,且均遵守磁阻最小原理。当给其中一相绕组施加激励时,转子的16个齿均受到因磁力线扭曲而产生的切向磁拉力,且每个极受力均匀,电磁转矩脉动会更加小。电磁噪声主要是磁力线产生的径向磁拉力作用在定子上,致使定子形变和振动而产生的,噪声沿着定子轭部向外传递,由于新型磁阻电机每极受力均匀,各方向的径向磁拉力相互平衡,故电机的电磁噪声降低,新型磁阻电机结构如图1所示。

图1 三相6/4极磁阻电机结构示意图

2 新型磁阻电机结构设计

目前,磁阻电机的结构参数没有统一的理论计算规则,无依据地设定电机结构参数,其结果就是样机效率低,且容易出现不符合常规的结构参数。新型磁阻电机大部分参数由设计者依照交流异步电机进行设计,然后通过仿真软件(Maxwell)参数化取最优值,本小节具体介绍新型磁阻电机的结构参数计算及相关数据的确定。

2.1 极数、相数以及转子极弧宽度的选取

新型磁阻电机定子采用隐极式,转子采用凸极式,其定、转子极数分别是48和16,节距、极距均为3,即整距绕组。

据一般情况得出,电机相数取决于电机定、转子极对数的配合比,在满足样机基本性能的前提下,应尽量减少相数,以增加可靠性。两相开关磁阻电机不具备自起动能力[8],四相控制复杂,三相开关磁阻电机具备自起动能力且结构和控制相对来说比较简单,由此新型磁阻电机设计为三相。

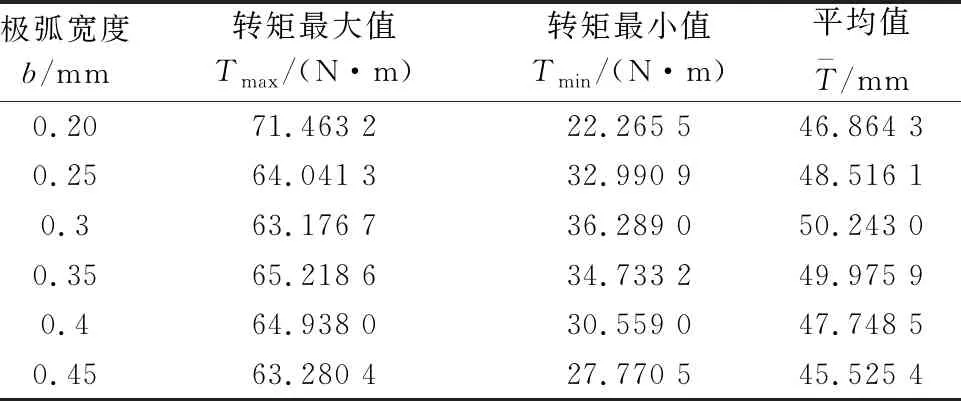

转子极弧宽度[9-10]对新型磁阻电机平均电磁转矩值和转矩波动有较大影响,利用Maxwell软件,通过大量仿真结果,得到新型磁阻电机取不同转子极弧宽度时的电磁转矩波动情况,如表1所示。

表1 不同极弧值的转矩值

从表1可见,转子极弧宽度对电磁转矩的影响较大,经样机仿真分析后转子极弧宽度取值为0.30 mm。

2.2 新型磁阻电机主要尺寸确定

定子外径Ds、转子外径Dr以及铁心有效长度L均为新型磁阻电机的主要电机结构参数。新型磁阻电机的径长比λ定义:

(1)

式中:λ较大,则新型磁阻电机的扭力越大,在采用气体作为冷却介质时,风路变长,冷却条件变差,从而导致轴向温度分布不均匀增大,同时由于铁心直径小,下线难度稍大;λ较小,则绕组端部较小,端部的用铜(铝)量相应变小,同时减小总漏抗。选择λ值时通常主要考虑:温升、节约用铜(铝)量、转子的机械强度以及转动惯量的大小。综上所述,λ取值为0.5~3.0范围之间。根据大量统计,Dr/Ds的范围一般是0.5~0.6。

由此,本文设计的电机定子外径Ds取值215 mm,转子外径Dr取值123.4 mm,铁心有效长度L取值110 mm。

2.3 新型磁阻电机绕组结构分析

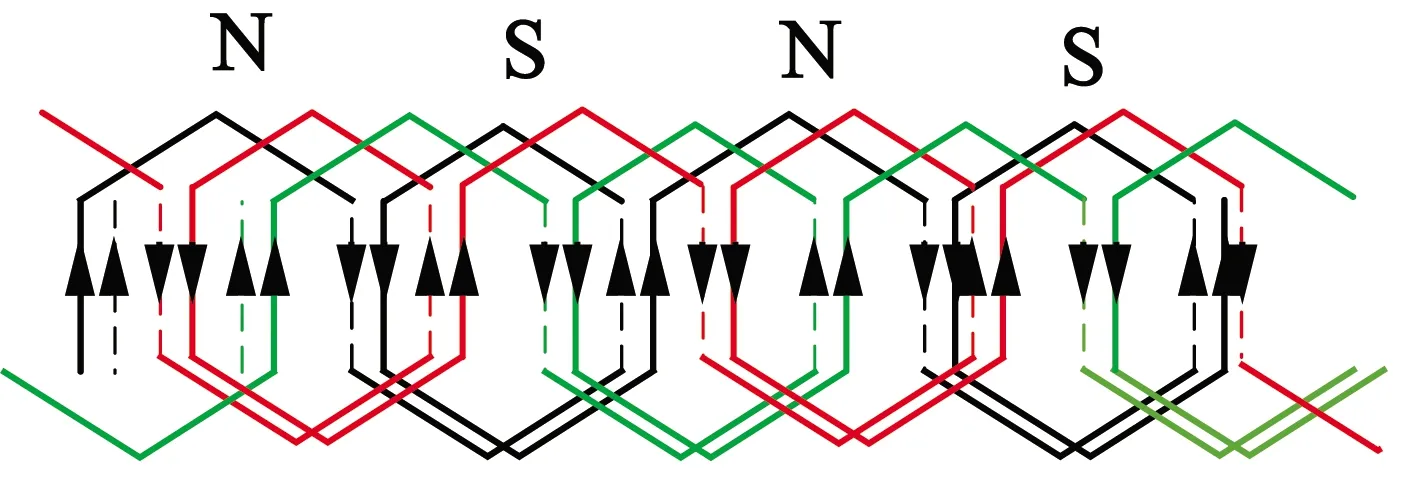

新型磁阻电机定子采用隐极式且定子槽里绕组分为上下两层,线材直径为0.75 mm,每个定子槽型里分布共30股线材且上下均匀排列。绕组的缠绕方式:圆形的定子上均匀设有48个相同结构的梨形槽,每个梨形槽中设有2个上下分布的绕组,将48个梨形槽分为16组,每组中包括3个梨形槽。

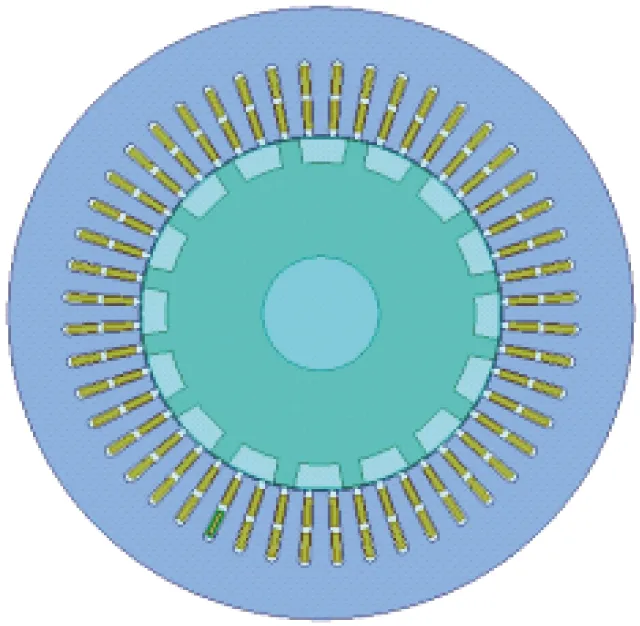

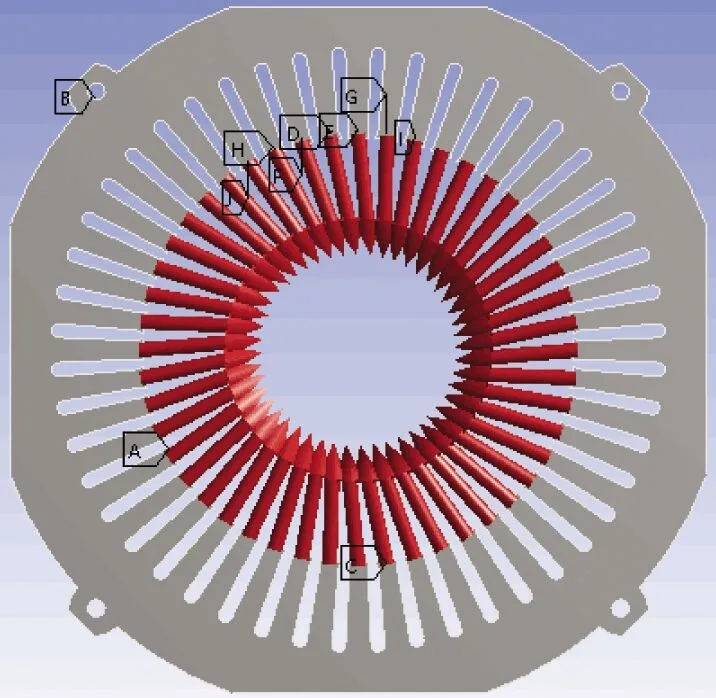

随意选取一组梨形槽作为第一组梨形槽,第一组梨形槽中的第一个槽型为A相且电压激励向外,第二个槽型为B相且电压激励向里,第三个槽型为C相且电压激励向外。第二组梨形槽的第一个槽型为A相且电压激励向里,第二个槽型为B相且电压激励向外,第三个槽型为C相且电压激励向里。相邻两组梨形槽中对应相的电压激励方向相反。按照这种绕组激励分布方式,48个梨形槽分布完毕。新型磁阻电机绕组结构如图2所示。

图2 新型磁阻电机绕组结构示意图

2.4 新型磁阻电机转子轭高和定子槽深的确定

新型磁阻电机中定子梨形槽应尽量狭长,目的是使磁力线的闭合路径更加顺畅,同时方便绕组下线,定子槽深取值29.55 mm。定子选取梨形槽,其中Hs0,Hs1,Hs2,Bs0,Bs1,Bs2的参数分别是0.5 mm,1 mm,23.05 mm,2 mm,4 mm,5 mm。

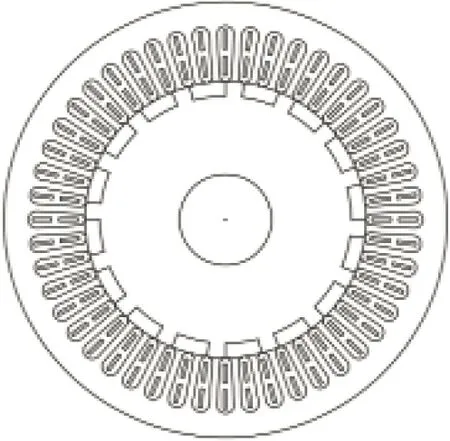

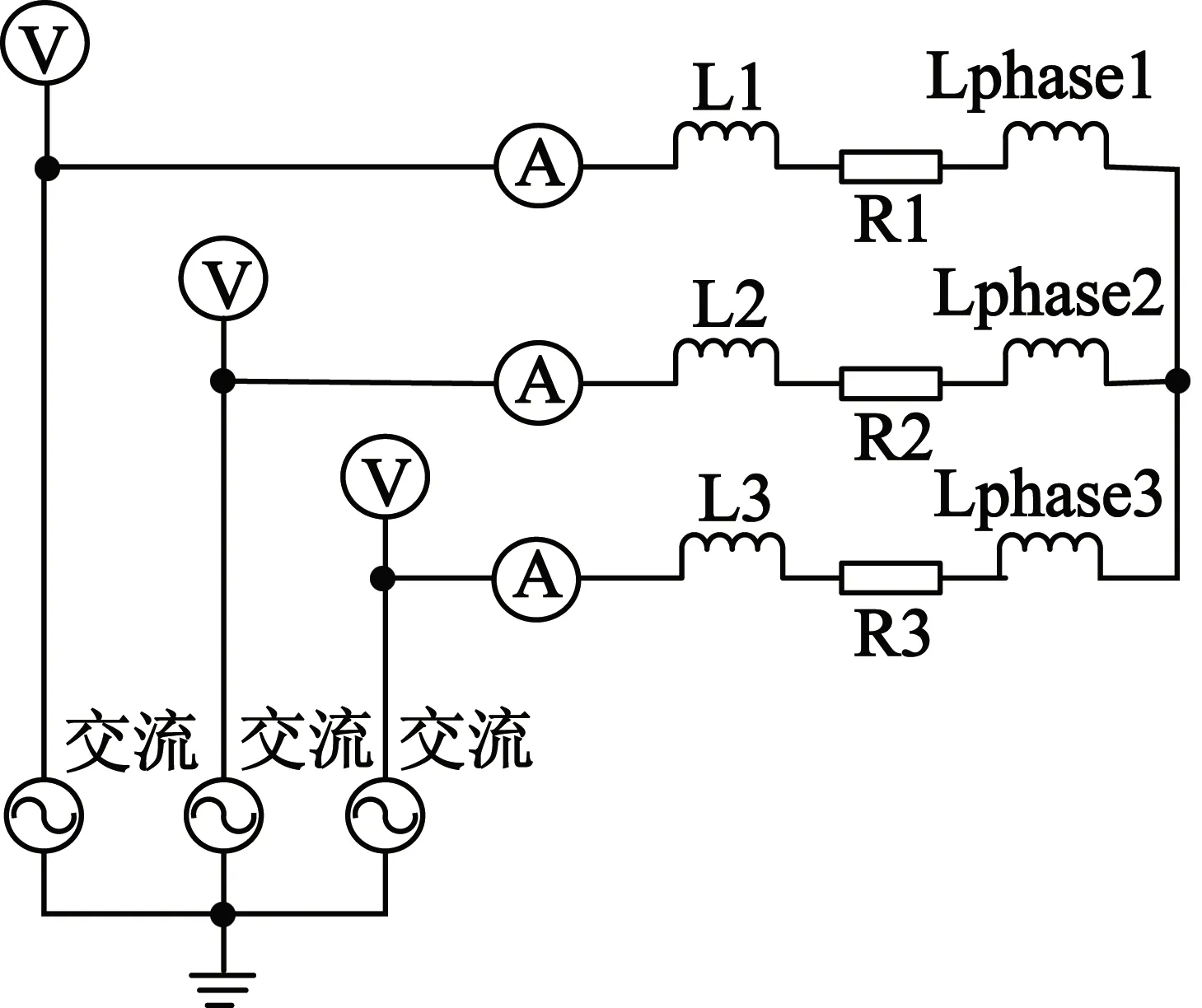

定、转子槽深和轭高的选取参照统一系列设计为基础进行微调确定,同时要避免定、转子出现磁饱和现象。因此定、转子轭高取值60.45 mm和33 mm。图3是新型磁阻电机的二维几何模型。

图3 新型磁阻电机的二维几何模型

3 新型磁阻电机与SRM设计对比

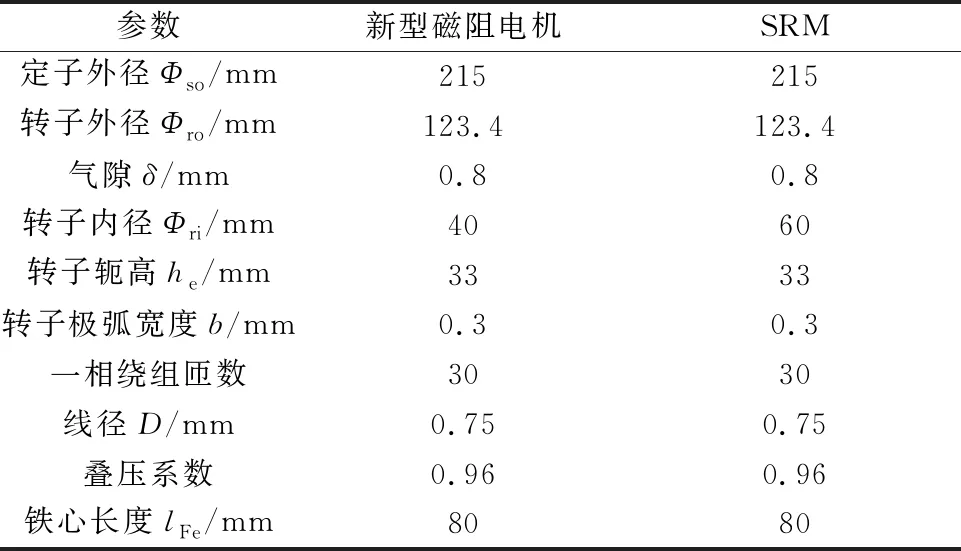

新型磁阻电机结构参数是在大量有限元仿真分析和参数优化的基础上综合寻优得到的,且均符合取值范围如表2所示。同时,为了验证样机对于转矩波动抑制、噪声弱化的有效性,该文通过Maxwell 2D建立新型磁阻电机与SRM的模型,并在保持表2数据相同的情况下进行仿真分析对比。

表2 新型磁阻电机与SRM参数对比

3.1 建立新型磁阻电机和SRM的Maxwell 2D模型

以一台48/16的新型磁阻电机和12/8的SRM作为对象,利用Maxwell 2D和RMxprt模块构建电机基本模型。图4是有限元模型的建模流程[11]。

图4 Maxwell 2D建模流程

图5是利用Maxwell和RMxprt模块创建的新型磁阻电机(48/16)和SRM(12/8)的Maxwell 2D模型。

图5 48/16新型磁阻电机和12/8 SRM

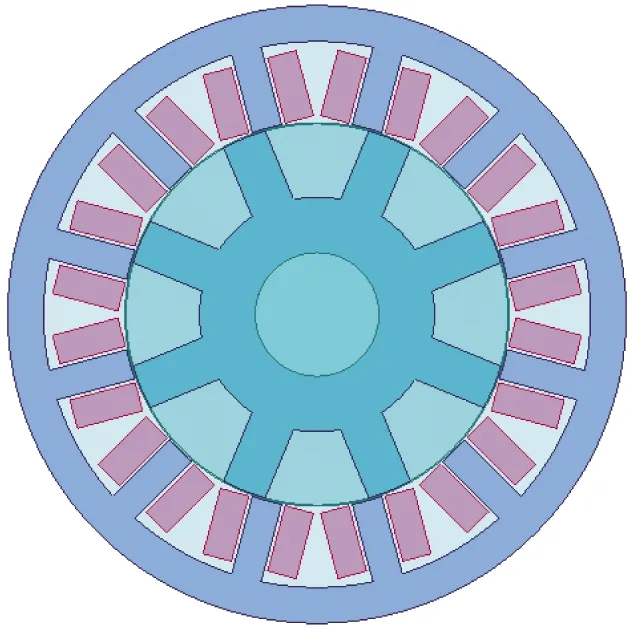

3.2 建立新型磁阻电机和SRM外控电路

Ansoft可以自定义外加电路,通过建立外加电路与Maxwell中的模型耦合成一个整体。

SRM外控电路主要由功率变换器模型和驱动电路构成。功率变换电路采用三相不对称桥式电路,该电路中每相有两个功率开关器件和两个续流二极管,其作用分别是控制绕组的通断和续流。驱动电路主要由脉冲控制信号组成,用于控制功率变换电路的通断。

新型磁阻电机外控电路如图6所示。在图6中LPhase1、LPhase2、LPhase3表示样机的三相绕组,R1、R2、R3表示样机绕组等效电阻,L1、L2、L3表示样机绕组等效电感,激励源分别是3个正弦交流电压源,从左到右相位依次相差120°。

图6 新型磁阻电机外控电路

4 电磁转矩仿真结果及分析

基于新型磁阻电机(48/16),定子采用隐极式结构优化之后进行有限元仿真分析。在瞬态场中通过不断优化样机转子的参数(极弧系数和轭高),定子梨形槽的Hs0,Hs1,Hs2,Bs0,Bs1,Bs2,Rs等电机参数来验证新型磁阻电机在电磁转矩脉动抑制和噪声弱化方面的优越性。

图7仿真结果为新型磁阻电机和SRM在其中一相施加激励的磁力线分布。从图7可以明显地看出,新型磁阻电机的磁力线均匀作用在每个转子齿上,转子的每一个齿都受到定子所产生的切向磁拉力。当下一相施加激励时,样机转子的每个齿依旧会受到定子所产生的切向磁拉力。这样,切向磁拉力分布均匀,过渡平滑。同理知,当一相通电时,SRM的磁力线作用在相间隔的转子齿上。因此,并不是每个定子槽和转子齿都会产生切向磁拉力,出现这种情况是由SRM的双凸极结构以及定子绕组分布方式决定的。由于工艺条件的限制,SRM很难做到48个定子凸极,造成SRM切向磁拉力分布较散,过渡不平滑,产生较大的转矩脉动。

(a) 新型磁阻电机

(b) SRM

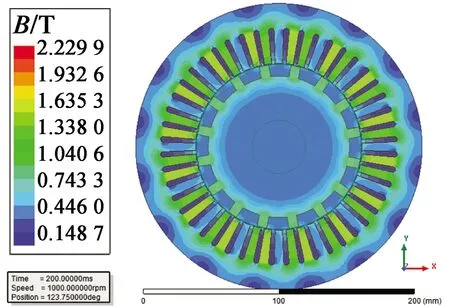

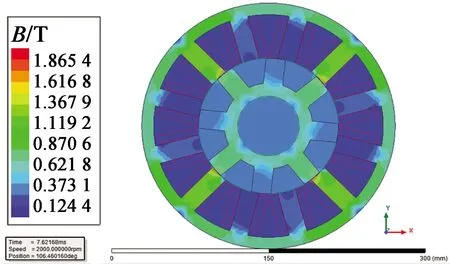

图8和图9为电机的磁通密度分布。通过磁通密度分布仍然可以说明样机每个转子齿都均匀受到切向磁拉力,而SRM在一相通电的情况下转子齿只有二分之一受到切向磁拉力。

图8 新型磁阻电机磁通密度

图9 开关磁阻电机磁通密度

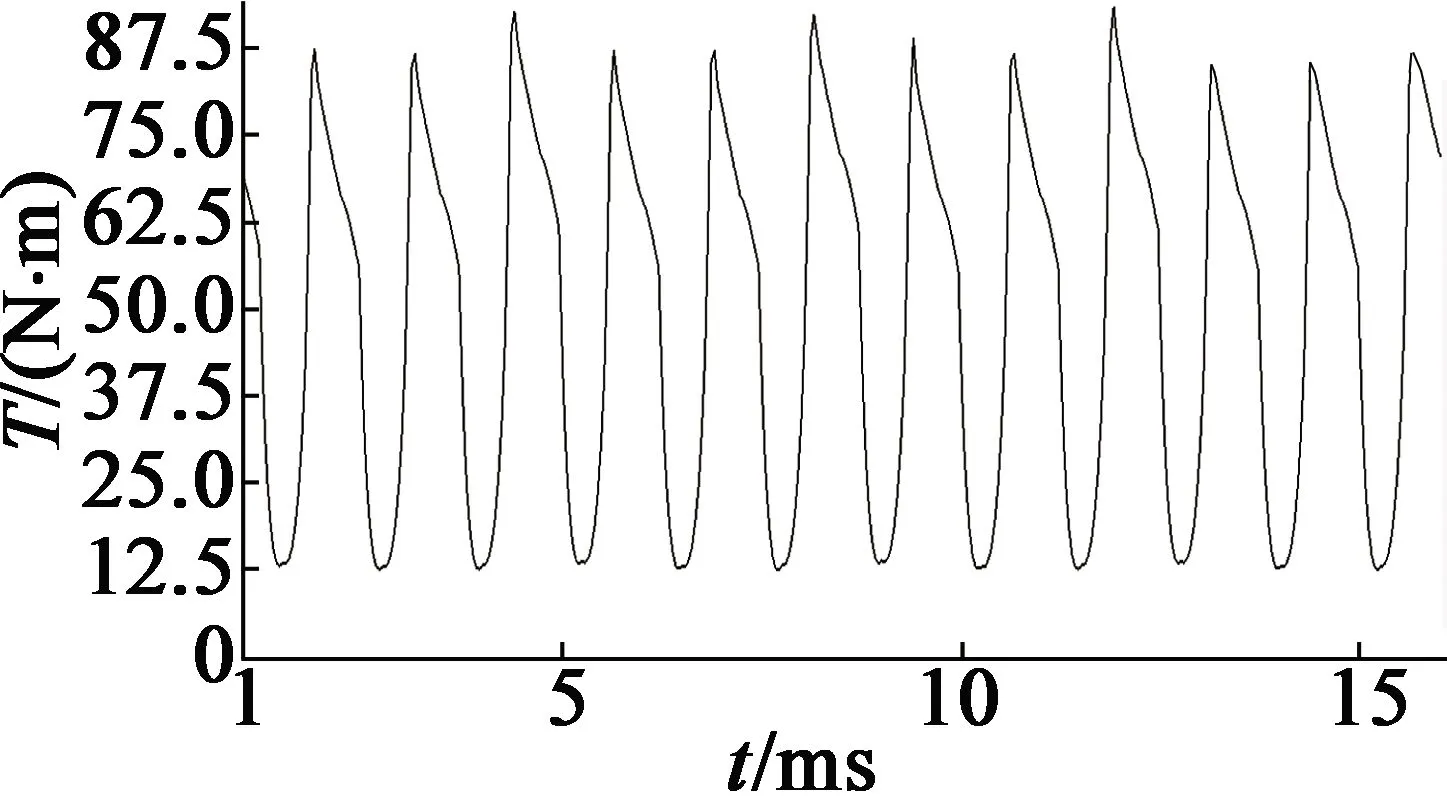

转矩波动系数K是衡量电机稳定性的标准之一,转矩波动不仅可以引起电机本体的振动,连带电机直接或间接接触的部件都会振动,同时这也是电机噪声的源头所在。K越大,电机运行越不稳定,反之,则电机运行越稳定。

电磁转矩波动系数:

(2)

式中:K表示转矩波动系数;Tsmax表示最大输出转矩;Tsmin表示最小输出转矩,Tsavg表示平均转矩。

图10和图11为两种电机的转矩波形。新型磁阻电机运行于稳态时平均电磁转矩50.243 0 N·m,SRM运行于稳态时平均电磁转矩50.002 3 N·m,两者相差不大,但依据式(2)计算得出,新型磁阻电机(48/16)转矩波动系数为0.535,SRM(12/8)转矩波动系数为1.655。新型磁阻电机与SRM仿真分析时默认的是恒转速和瞬态。因此,样机和SRM的转矩波动所需的计算数据分别从150~200 ms和1~16 ms获得。

图10 新型磁阻电机转矩

图11 SRM转矩

5 噪声仿真分析及结果

电磁噪声是SRM噪声产生的主要根源。基于新型磁阻电机的全新结构,在ANSYS Workbench平台建立Maxwell 2D、Harmonics response、Harmonics acoustics数据传递系统,具体分析样机的噪声优势。

电磁噪声仿真分析的激励源源自于电磁振动谐响应的仿真结果,因此,首先仿真分析样机电磁振动谐响应。根据大量经验可得,三维模态的噪声分析更加接近实际情况,因此,本文利用SolidWorks软件建立定子的三维结构图,并导出为x_t格式文件,导入ANSYS Workbench平台中。由于受文章篇幅的限制,本文只给出样机振动谐响应分析过程中所建立的三维定子剖分图和电磁力加载图,如图12所示。三维定子4个角上分别设置有4个螺丝孔位,这主要是为了模拟实际情况,使仿真结果更加精准。

图12 定子铁心三维网格剖分图和电磁力加载图

本文重点关注新型磁阻电机和SRM侧面电磁噪声,这同时也是径向电磁力产生噪声的主要传播途径。首先在Harmonics acoustics中建立用于噪声计算的环形状空气域;然后,将振动谐响应定子内表面电磁力作为激励源加载到定子外齿面中进行频域的谐响应分析,实现电磁力的自动耦合。

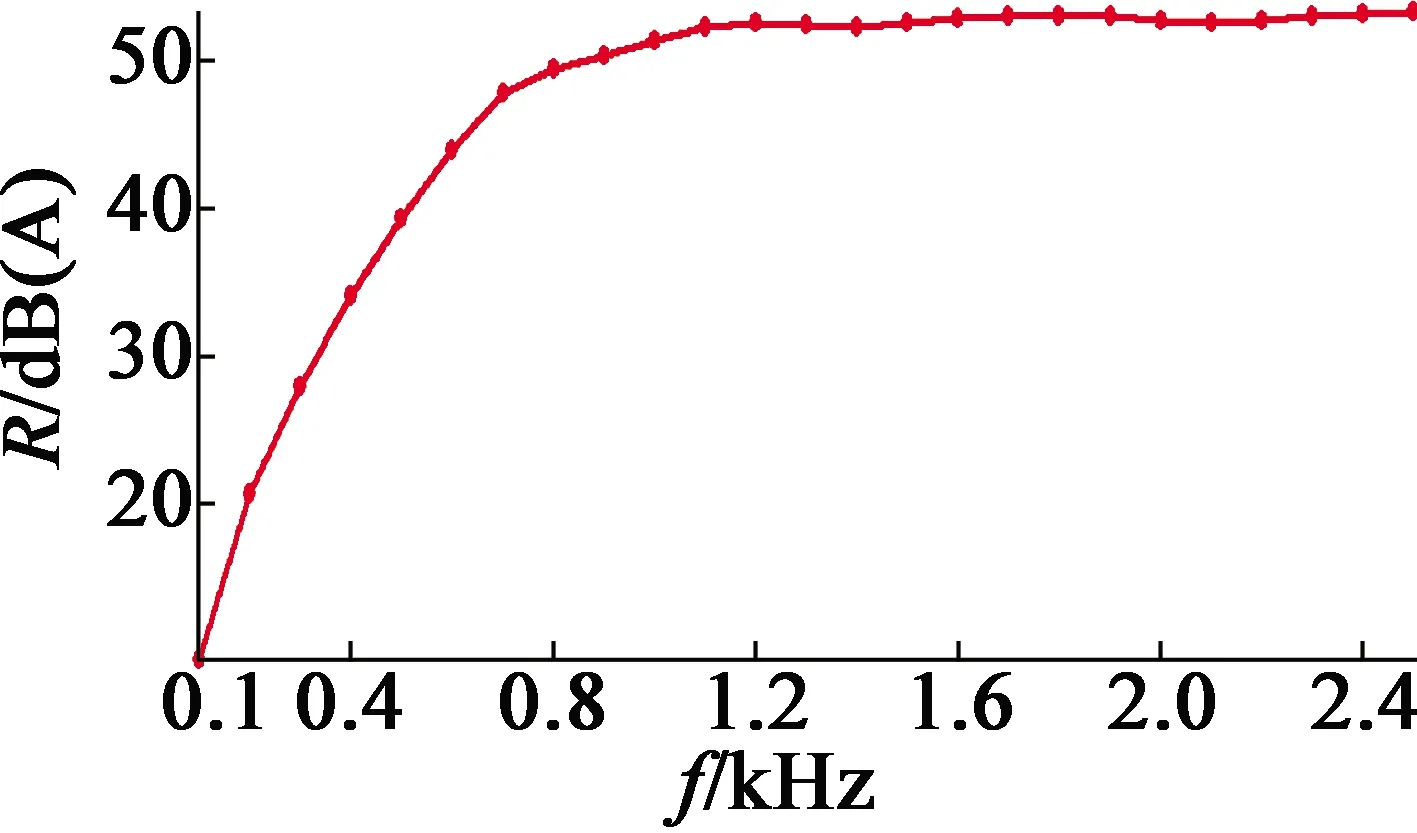

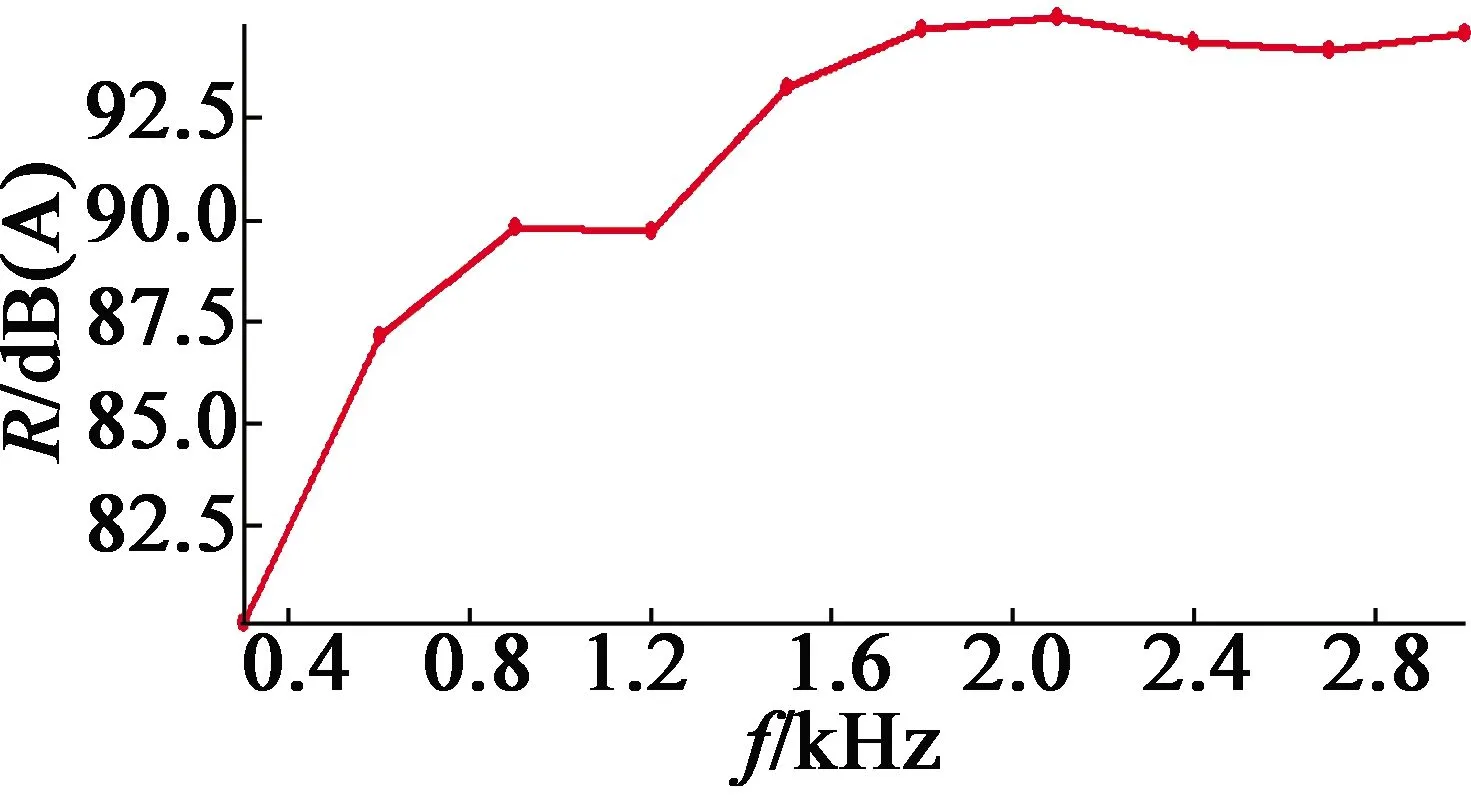

从图13可见,随着频率的增加,新型磁阻电机的噪声呈现上升趋势,在0~1 200 Hz之间噪声迅速上升,之后随着频率的增加,噪声开始减缓并且逐渐稳定下来,噪声最大值为53.215 dB(A)。从图14可以看出,SRM在频率为300 Hz时噪声就达到80.081 dB(A),2 100 Hz左右达到94.983 dB(A),这是新型磁阻电机最大噪声的1.78倍左右,该结果说明新型磁阻电机对于电机噪声的弱化有非常明显的效果。

图13 新型磁阻电机频响曲线

图14 SRM频响曲线

6 结 语

本文利用Ansoft Maxwell建立了新型磁阻电机和SRM的二维瞬态有限元模型,基于建立的有限元模型,详细讨论了SRM和新型磁阻电机的转矩波动情况。设计的新型磁阻电机定子采用隐极式,且样机的各个结构参数均是通过理论计算得出,之后经过Maxwell参数优化仿真获得。在保证新型磁阻电机和SRM基本参数一致的情况下,通过与传统SRM对比,可以清楚地看到,新型磁阻电机在转矩脉动抑制和噪声弱化方面有较好的实验效果。对进一步完善磁阻电机的结构优化、转矩脉动抑制、噪声弱化提供了一种新的研究方向。