装配式建筑叠合梁板高精度施工技术

孙一伟

(广东省建筑工程机械施工有限公司 广州510500)

0 引言

装配式建筑是用预制部品部件在工地装配而成的建筑。发展装配式建筑是建造方式的重大变革,是推进供给侧结构性改革和新型城镇化发展的重要举措,有利于节约资源能源、减少施工污染、提升劳动生产效率和质量安全水平,有利于促进建筑业与信息化工业化深度融合、培育新产业新动能、推动化解过剩产能。近年来,我国积极探索发展装配式建筑,但建造方式大多仍以现场浇筑为主,装配式建筑的比例和规模化程度较低,与发展绿色建筑的有关要求以及先进建造方式相比还有很大差距[1]。

作为新时代建设者,应响应国家号召,大力发展装配式建筑。广东建设职业技术学院清远校区首期工程,包括12 栋单体建筑,其中7 栋宿舍楼采用装配式结构。

1 工程概况

广东建设职业技术学院清远校区首期工程位于清远市清城区环城东路与中宿路(S377 省道)交叉口东南侧,金鸡岩风景区以西,总用地面积约为533 517.20 m2(800 亩),分两期建设。本工程为学院建设首期工程,用地约264 724 m2(400 亩)。首期工程项目包含12 栋单体建筑。B01~B07 栋为学生宿舍,总面积48 000 m2,采用预制装配式,内浇外挂式,其中预制构件包括:叠合梁、叠合板、挑板、外挂墙板、侧板、空调板、楼梯,总共分为7 类构件,以B-01 栋学生宿舍为例,如表1 所示。

表1 B-01 栋学生宿舍各层构件数量汇总Tab.1 B-01 Student Dormitory Building Component Summary of the Number of Each Layer

2 技术难点

2.1 叠合梁与现浇柱节点钢筋碰撞

叠合梁与柱节点内,钢筋数量较多,需要确保避免钢筋相互之间重合碰撞,保证精度要求。

2.2 叠合梁水平精度、垂直精度控制

装配式建筑对叠合梁水平精度和垂直精度控制的要求,对后续工序叠合板精度安装有较大影响,需要做到高精度控制,允许误差范围为±5 mm。

3 主要施工技术措施

3.1 应用BIM 技术,模拟吊装与现场实际试吊装结合,解决梁柱节点钢筋碰撞问题

采用BIM 技术,对装配式各构件进行建模[2],模拟现场施工吊装,发现各预制构件的碰撞问题,随后设计方、总承方、构件厂家三方共同检查商议设计中存在的钢筋碰撞、工序碰撞等问题,修改预制构件深化图纸[3],以求达到最佳的吊装效率,提高叠合梁吊装精度,缩短叠合梁吊装时间[4]。

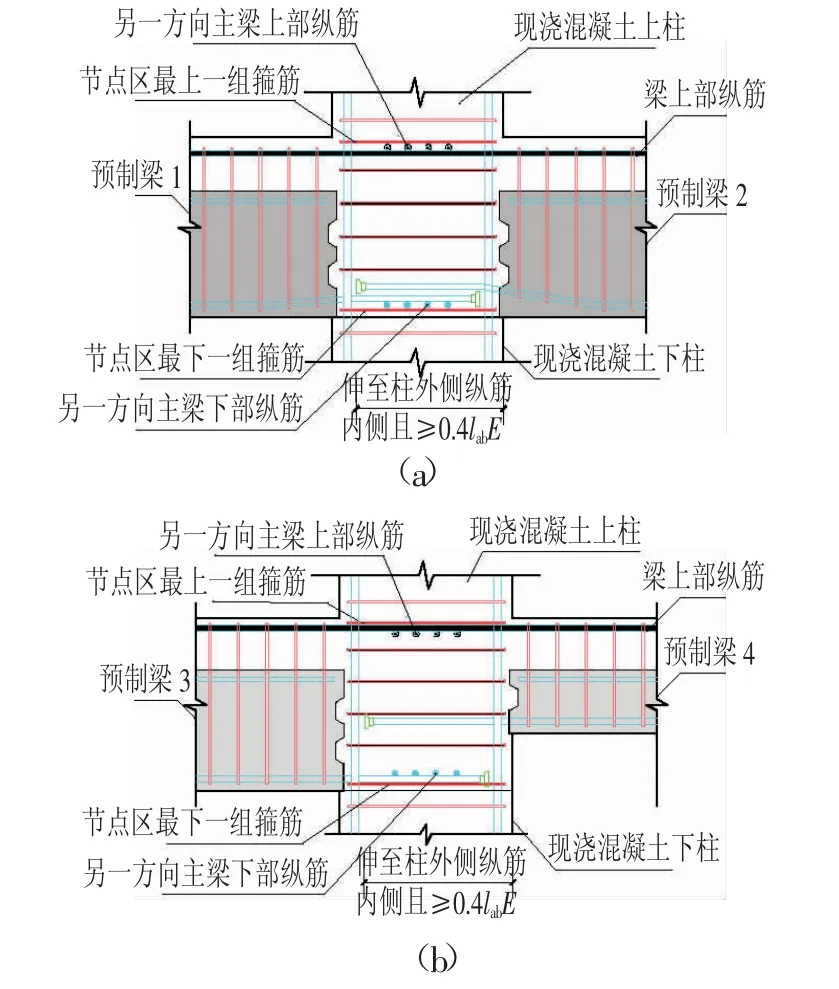

柱节点:柱截面为500 mm×500 mm,三侧梁截面为250 mm×600 mm,一侧梁截面为250 mm×400 mm(见图1)。主要解决柱节点中存在的以下问题:

图1 节点平面Fig.1 Node Vertical View

3.1.1 叠合梁预留锚固钢筋之间碰撞问题

柱节点的梁钢筋碰撞主要在其中三侧为250 mm×600 mm 的梁。在传统现浇结构情况下,此处3 根叠合梁梁底钢筋是可调节的,能依次将各梁底钢筋放入柱节点中,放入顺序打乱并不影响施工质量。但在装配式中,由于叠合梁是预制构件,叠合梁底钢筋在运输到施工现场时已经成型固定,无法对外露预留锚筋进行调节,在柱节点叠加放置会产生重位碰撞,导致叠合梁无法就位到预定的高度位置,无法达到效果。三侧250 mm×600 mm 梁位于对立面的2 根叠合梁梁底钢筋发生碰撞。经商量选用方案:对立侧250 mm×600 mm 梁预留锚固钢筋平直,左右对立面的2 根250 mm×600 mm 梁预留锚固钢筋在竖向弯折两个不同角度后再平直预留(见图2a),施工过程中只需按照预留钢筋的上下顺序,依次对构件进行吊装即可。

柱节点的梁钢筋碰撞中250 mm×400 mm 梁并不受影响。因为250 mm×400 mm 梁与250 mm×600 mm 梁相对(见图2b),梁底不在同一个平面,高度相差200 mm,各自预留钢筋不在同一平面,不会发生碰撞问题。

图2 节点剖面Fig.2 Node Section

3.1.2 叠合梁预留锚固钢筋与柱钢筋碰撞问题

柱截面为500 mm×500 mm,在满足钢筋截面积需要,保证结构安全的前提下,减少柱钢筋数量,增大钢筋间距。柱内钢筋为12 根φ20 或者4 根φ20 和8 根φ18 钢筋,柱筋间距约为150 mm,保证柱子结构安全性的同时,使叠合梁预留钢筋在吊装放入柱节点时更加简便,减少钢筋碰撞,提高吊装效率。

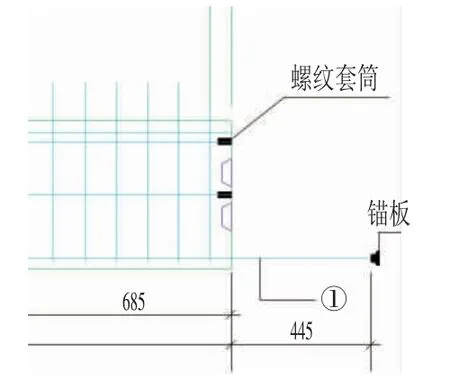

叠合梁预留锚固钢筋在柱中锚固,叠合梁预留锚固钢筋在梁端与锚板端这两个位置与柱筋有冲突碰撞,将叠合梁预留锚固钢筋水平往内弯折[5],避开叠合梁端旁的柱钢筋。考虑柱筋保护层以及柱筋大小,以及锚固长度最大化,保证结构的安全性,叠合梁与现浇柱有15mm 搭接长度,柱边长为500 mm,叠合梁预留锚固钢筋长度为445mm(见图3),剩余长度为500-15-445=40 mm,使锚固长度最大化,又留有充分间隙使钢筋与混凝土较好接触。

图3 叠合梁剖面Fig.3 Composite Beam Section

3.2 现场叠合梁板精度控制

3.2.1 控制线弹线

1 m 平水控制线。框架柱混拆模后,在框架柱上弹控制线——1 m 水平线控制线。

叠合梁边位置控制线。根据图纸中各轴叠合梁边至框架柱边的长度距离关系,从预留的框架柱加长线起,用钢卷尺测量并标记出叠合梁边至框架柱边的距离(见图4a),然后采用红外激光水平仪,对准已做好的标记点,并在各框架柱上弹线,标记出各叠合梁位置控制线(见图4b)。

图4 梁边控制线及定位Fig.4 Beam Edge Line of Positioning and Beam Side Line

3.2.2 支撑排架搭设、水平支撑横杆搭设以及调整

叠合梁底高度=结构层高3.55m-梁高0.6m=2.95m,叠合梁底至1 m 平水控制线高度=2.95 m-1 m=1.95 m。

本工程采用满堂排架,整体性强,在框架柱拆模后开始搭设支撑体系。叠合梁底至1 m 平水控制线高度为1.95 m,用钢卷尺从1 m 水平控制线往上测量,并在1.95 m 的高度位置做好标记,然后在框架柱之间拉2 条通线,确定叠合梁底平面位置。叠合梁水平支撑横杆选用平直钢管,2 人同时抬升横杆,使横杆上表面与通线刚好接触,但不使通线发生弯折,确保叠合梁支撑横杆面在同一水平面上(见图5a),然后横杆两侧同时进行固定(见图5b)。

图5 梁底水平线定位及水平杆固定Fig.5 Beam Bottom Horizontal Positioning and Horizontal Rod Fixing

3.2.3 叠合梁吊装阶段

⑴叠合梁挂钩起吊

防止单点起吊引起叠合梁变形[6],叠合梁起吊时,必须采用二点吊装(见图6a),叠合梁的起吊点应合理设置,选用简便可靠的挂钩(见图6b),保证叠合梁均匀受力起吊,避免磕碰边角,叠合梁起吊平稳后再匀速移动吊臂。采用分格逐仓先吊装字母轴主梁,再吊装数字主梁[6]。

⑵叠合梁就位

叠合梁靠近建筑物,移动到指定位置上方后缓慢下降移动[7],叠合梁两侧预留钢筋与预留柱筋错开缓慢下降移动,由人工就位(见图7)。

叠合梁吊装过程中,要时刻注意叠合梁预留钢筋与已经浇筑完成的柱子钢筋的位置碰撞重合的问题,由于现场施工操作中存在一些人为误差,导致现场实际情况与设计阶段模拟情况存在偏差,造成现浇框架柱部分预留钢筋与叠合梁预留钢筋发生位置重合现象,在吊装过程中发生碰撞,需要在现场及时调整叠合梁预留钢筋水平方向弯曲。

图6 叠合梁起吊及吊钩细部Fig.6 Composite Beam Lifting and Hook Detail

图7 叠合梁吊装过程Fig.7 Composite Beam Hoisting Process

⑶叠合梁精度对齐

叠合梁就位后,采用吊锤对叠合梁进行精度对齐[8],垂线与叠合梁侧紧贴,缓慢移动叠合梁,使垂线与柱上已有叠合梁边线弹线重合对齐,红外线与叠合梁底边重合。随后在叠合梁侧水平支撑横杆两侧上加上固定件,固定叠合梁位置(如图8 所示)。叠合梁边与红外线基本重合,误差范围在3 mm 以内。

图8 叠合梁就位对齐控制线、垂直度控制、固定Fig.8 Composite Beam is Aligned Line,Verticality Control,Fixed

⑷叠合梁与柱节点

内柱节点在四个方向上均有叠合梁,逐一完成叠合梁吊装后,柱节点呈现与设计阶段一致的效果(见图9),精度控制在±5 mm。

图9 梁柱节点钢筋分布Fig.9 The Distribution of Beam-column Joints Reinforced

3.2.4 叠合板吊装阶段

防止起吊引起叠合板变形或者在起吊过程中反转,叠合板采用四点挂钩起点[9],起吊钢丝绳采用相同长度保证叠合板能水平起吊(见图10),避免磕碰构预制件边角,预制构件起吊平稳后再匀速移动吊臂。

图10 叠合板吊装过程Fig.10 Composite Plate Lifting Process

按照叠合板吊装顺序,从上往下,再从左往右,依次吊装叠合板(见图11)。

图11 叠合板吊装顺序Fig.11 Composite Plate Lfting Sequence

除叠合板自身锚固钢筋支撑叠合板外,叠合板还必须支承在叠合梁上搭接[10],设计为15 mm,用以支撑叠合板,加强叠合板与叠合梁,现浇层的连接(如图12所示)。现场精度控制约控制在5 mm 范围内。

4 结语

本套技术具有以下创新点:

图12 叠合板吊装示意Fig.12 Composite Plate Lifting Schemes

⑴在设计阶段采用BIM 技术,建立数据模型,对叠合梁与现浇柱节点进行模拟吊装,并结合现场吊装中所发现的问题,从中选定发生碰撞钢筋的种类数量,并对其进行设计优化,避免钢筋碰撞所造成对精度控制的影响。

⑵对叠合梁水平精度以及垂直精度控制,结合现场可操作性,简便性,高效,选用吊锤,红外平水仪,采用红外线与边重合对齐,对现浇柱的水平度以及垂直度进行控制,再进行关键的叠合梁水平精度和垂直精度的控制。

⑶该套施工技术可确保解决装配建筑中叠合梁板的节点钢筋碰撞问题,叠合梁板的精度控制,累积误差不超过5 mm 等高精度要求,可在我国后续装配建筑和类似工程建设项目中推广应用,具有广阔的应用前景。