油气处理站场风险分级管控的应用研究

徐 微

(北京天泰志远科技股份有限公司,北京 100029)

0 引言

风险分级管控正式提出于安委办〔2016〕11号文件《关于实施遏制重特大事故工作指南构建双重预防机制的意见》[1],自实施以来得到了各省委、省政府的高度重视,如山东省率先出台了安全生产风险分级管控体系通则以及部分行业实施指南等地方性标准,此后,其他各省市也陆续发布了相关行业的指导性文件,用以帮助企业或单位顺利开展风险分级管控工作。

另外,各专家学者也针对风险分级管控的建立和推行,做了大量研究和探索,如黄典剑梳理了风险分级管控机制构建的具体流程,明确10个管理重点环节[2],孙文跃从生产作业活动风险防控和生产管理活动风险防控两个方面来探讨性地研究建立生产安全风险防控机制[3],张可信则从影响风险大小的因素入手,引出风险分级管控的方法和步骤[4],等等。

尽管国家、政府出台了指导性文件、专家学者给出了研究性结果,但这些成果大部分还处于实施的理论原则及相关要求上,针对企业如何结合自身实际情况进行风险分级管控的可操作性并不强,很多企业虽然已经开展了该项工作,却仍然存在着很多问题[5],如:未充分理解风险分级管控关键环节之间的相互关系,仅是仿照指导文件的相关要求逐条落实,存在明显的形式主义[6];对分级管控认识上有偏差,错误地认为风险等级是确定管控层级的唯一指标,忽视了负责管控低风险的基层可能不具有相应的能力和资源、管控高风险的高层可能无法独立完成风险防控等现实条件。因此,本文试图通过对油气处理站场部分实例的剖析,有针对性地解决实施过程中遇到的难点和疑惑,以帮助企业更好地完成风险分级管控的落实,充分发挥“预控风险”的作用。

1 风险分级管控

风险分级管控是构建双重预防机制的第一道防火墙,通过系统的分析方法从源头上进行危害因素辨识、风险等级评价,并依据分级管控决断原则确定不同的管控层级,以逐级落实控制措施,将风险控制在可接受范围内。

2 油气处理站场风险分级管控的应用

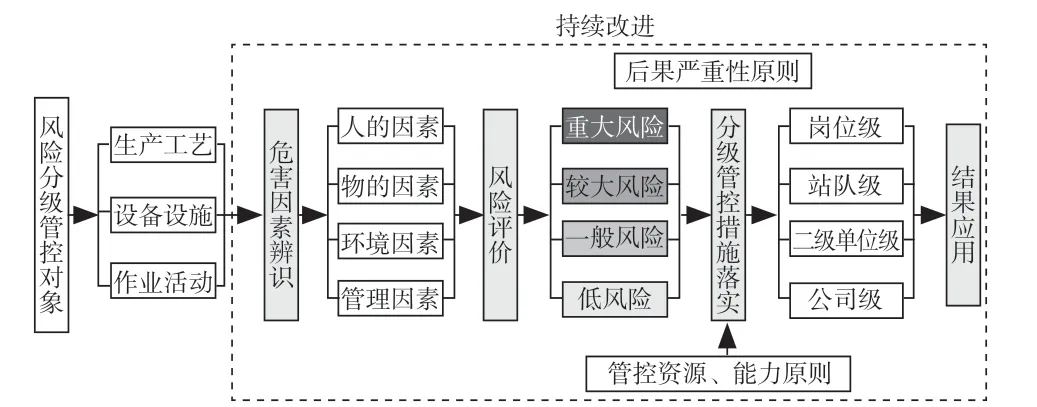

油气处理站场风险分级管控主要针对生产工艺、设备设施、作业活动3方面开展危害辨识、风险分级、管控分层,并将结果有效应用,实现持续改进,主要工作程序,如图1。

图1 风险分级管控主要工作程序Fig.1 The procedures of risk grading management and control

2.1 危害因素辨识

以油气处理站场为分析对象,将危害因素辨识单元分为生产系统、辅助生产系统和附属生产系统3部分。其中,生产系统和辅助生产系统按照生产工艺流程划分,根据所包含的设备设施细化;附属生产系统依据区域功能划分,基于具体操作活动细化,划分后的单元应包含站场内所有的场所、设备设施、操作及作业活动,不能有遗漏,且相互之间独立。

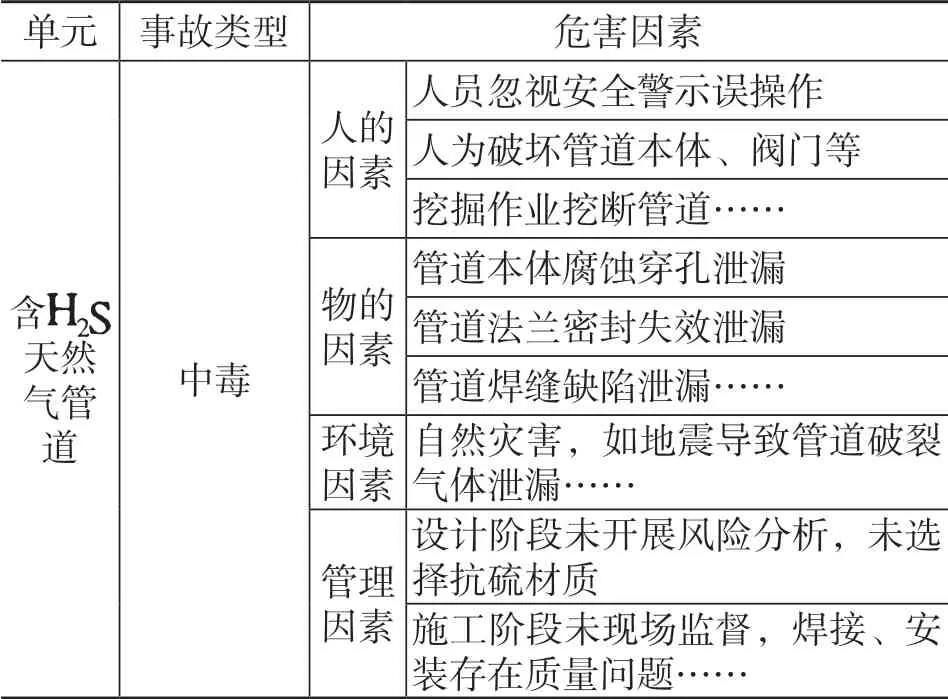

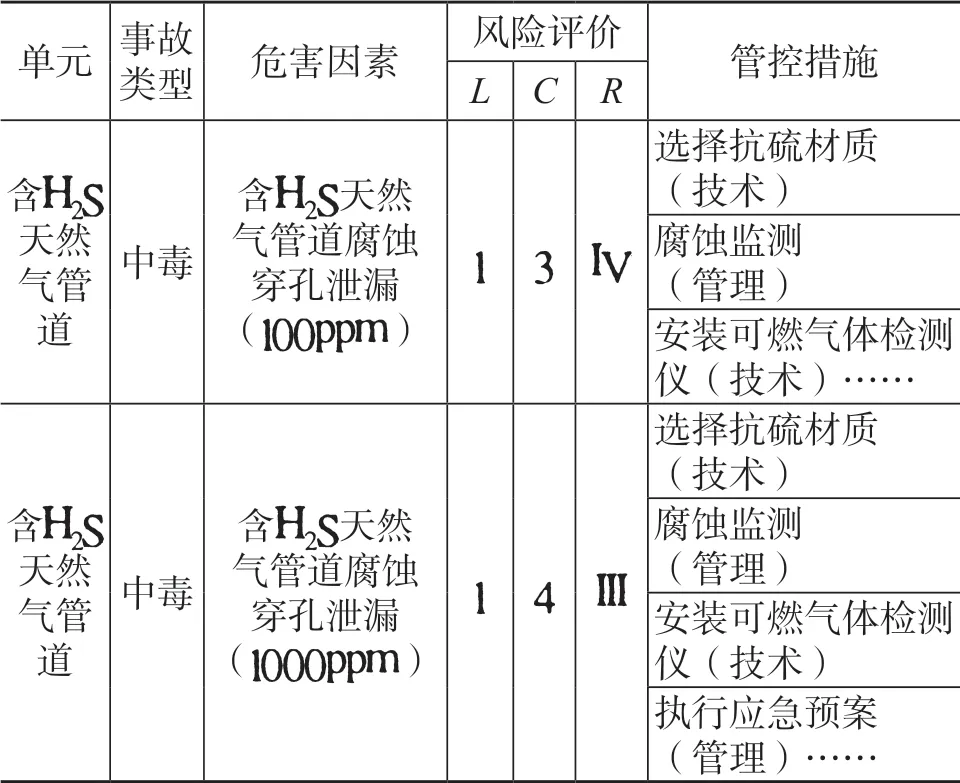

危害因素辨识可根据分析对象的不同,选用危险与可操作性分析(Hazard and Operability Analysis,HAZOP)、故障假设/安全检查表(What If/Checklist)、工作前危害分析(Job Hazard Analysis,JHA)、专家经验等方法。辨识过程要充分考虑“三种状态”和“三种时态”,从人的因素、物的因素、环境因素、管理因素进行分析[7]。基于油气处理站场事故类型繁杂、危害因素较多,文章仅节选含H2S天然气管道中毒事故类型为例分析,其危害因素辨识结果,见表1。

表1 危害因素辨识表Tab.1 Hazard identification

2.2 风险评价

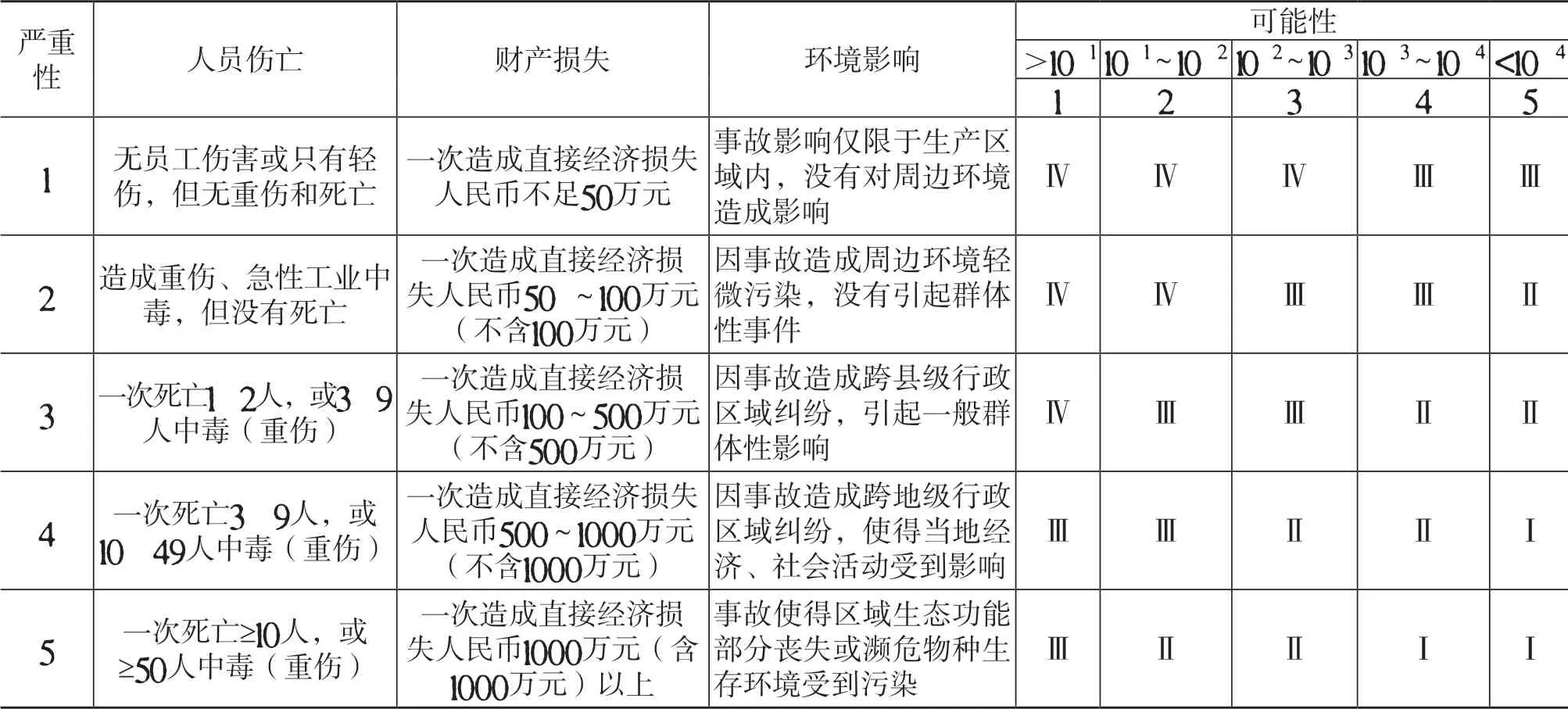

目前,定性的风险评价方法主要有风险评估矩阵法(Risk Assessment Matrix,RAM)和LEC法,文章的实例分析采用RAM法,见表2,根据风险值(R)=可能性(L)×后果(C),其中,可能性分析要综合考虑危害因素被触发的可能性和危害因素导致该后果的可能性,后果则要基于已判的事故类型、现有工艺条件、介质理化性质、浓度和释放量、所处工作环境、周围邻近人员等影响因素综合判定[8]。

以H2S天然气管道腐蚀穿孔泄漏导致人员中毒为例说明,从可能性的角度分析,要考虑发生管道腐蚀穿孔泄漏的可能性以及泄漏后导致人员中毒的可能性。从后果的角度分析,在相同工艺和环境条件下,重点考虑H2S浓度的差异,可能导致后果严重程度不同,如为100ppm时,人员暴露时间达到1~2h才会出现眼及呼吸道刺激症状;为1000ppm时,人员出现立即昏迷并呼吸麻痹而死亡现象(除非立即进行人工呼吸急救),因此,评定的后果等级要有所区别。

依据风险评价准则确定风险等级,按照从高到低的原则分为严重风险(I级)、高度风险(II级)、中度风险(III级)和低风险(IV级),分别用“红橙黄蓝”4种颜色标示[9]。

表2 风险评估矩阵Tab.2 Risk assessment matrix

2.3 风险控制

风险控制主要从工程技术措施和管理控制措施两个方面着手。若现有控制措施不足,应提出建议措施,并加以落实,将其转化为可接受风险。在选择控制措施时,尽量按照消除、替代、工程管理、隔离、程序、减少接触时间、个人防护装备的优先顺序[10]。节选的危害因素辨识与管控措施实例,见表3。

若为危险化学品“两重点一重大”,其控制措施分别按照《重点监管的危险化学品名录》、《重点监管危险化工工艺目录》、《危险化学品重大危险源监督管理暂行规定》、《危险化学品重大危险源安全监控通用技术规范》、《危险化学品重大危险源 罐区现场安全监控装备设置规范》等相关要求进行落实。

表3 危害因素辨识与管控措施表Tab.3 Hazard identification and control measures

2.4 风险分级管控

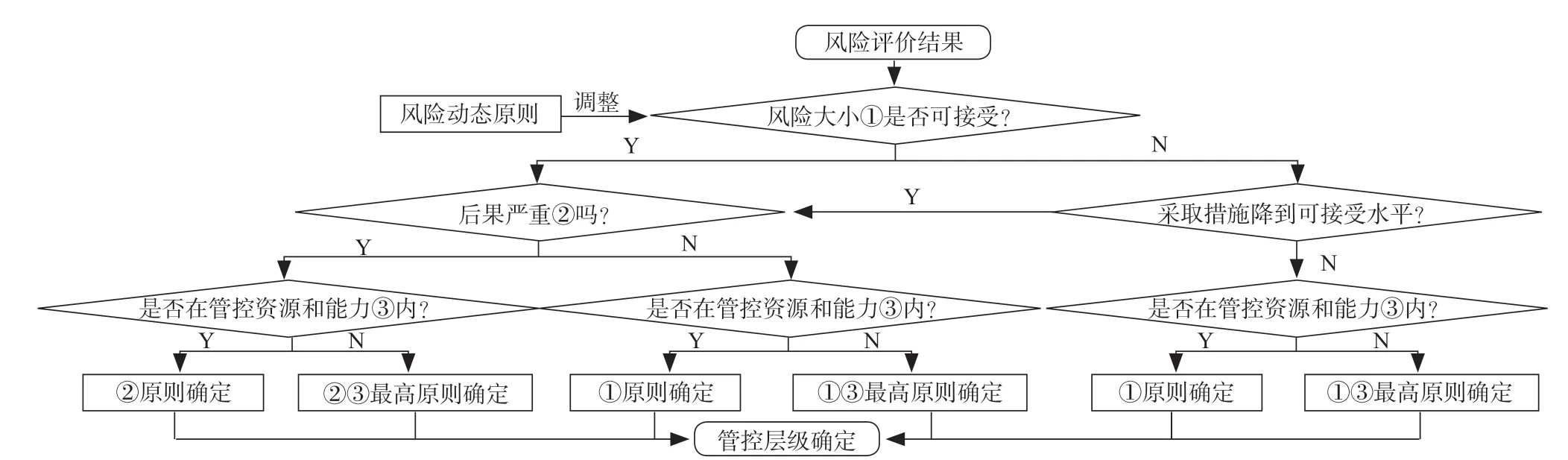

风险分级管控的重点突出了风险责任分级,一般情况下,IV风险由岗位级管控,III级风险由站队级管控,II级风险由二级单位管控;I级风险由公司级管控,但责任分级并不完全取决于风险等级大小,同时还要考虑事故后果的严重性、资源的可利用性、管控能力的高低、风险的动态性等诸多因素进行调整。基于现有企业实际管理运行模式,本文提出了分级管控逻辑决断原则,以更好地实现管控责任落地,如图2。

图2 风险分级管控逻辑决断图Fig.2 Logic decision of risk grading management and control

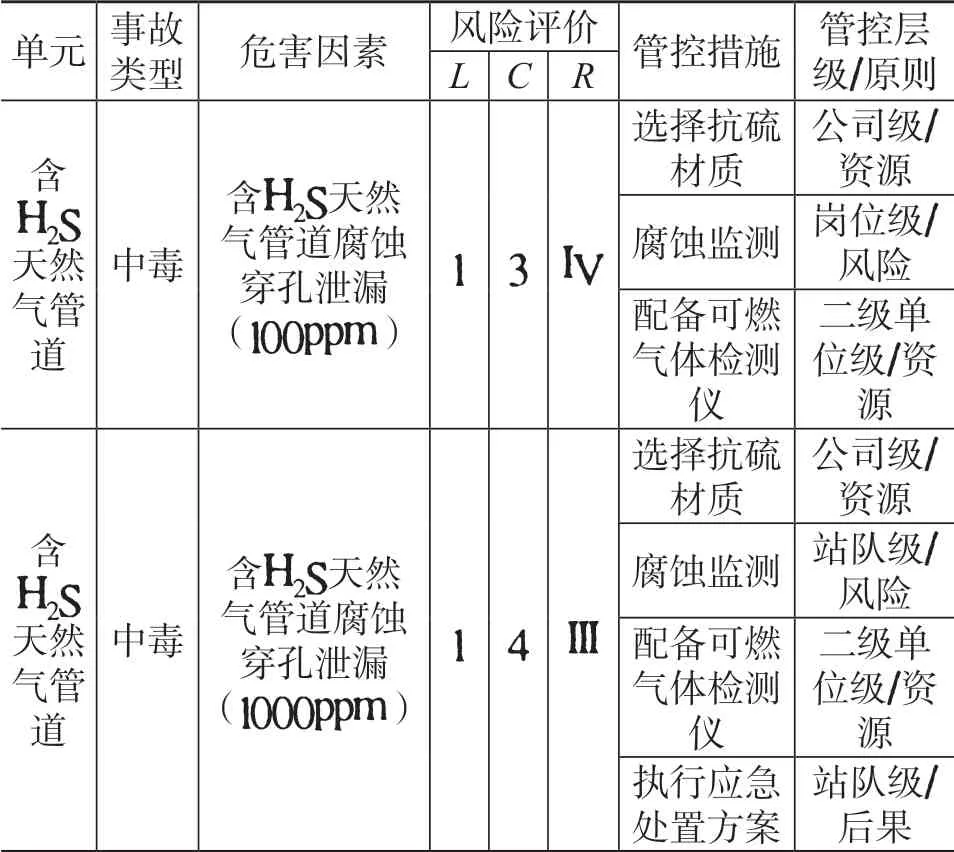

依据风险分级管控逻辑决断原则,确定最终风险管控层级,节选的危害因素辨识与分级管控实例,见表4。

表4 危害因素辨识与分级管控表Tab.4 Hazard identification and grading control

2.5 应用效果

将风险分级管控结果以各种途径告知给内部员工和相关方,使其清楚所在岗位或区域的风险、所需采取的防控措施等相关内容,并有效应用到岗位安全告知卡、操作规程和操作卡、安全检查表、培训需求矩阵、安全生产责任、应急处置预案和处置卡的完善中,实现持续改进。

3 结论

油气处理站是油田重要的场所,具有高温、高压、易燃、易爆、毒性的危险特性,若防控不当,很容易发生火灾、爆炸、中毒等重大事故,因此,对其进行风险分级管控的应用研究,提升安全生产风险预控能力,从源头上实现遏制事故的发生,具有重要的现实意义。

(1)文章通过油气处理站场H2S天然气管道中毒事故类型的风险分级管控实例应用,更加清晰、直观地反映出各管控关键环节之间的关系,有利于基层掌握并实施风险分级管控工作。

(2)文章提出的风险分级管控逻辑决断原则,更加有助于管控主体责任的落实,增强了实施的可操作性和有效性,真正实现了企业“分层管理、分级防控”的差异化运行管理模式,同时也为其他相关企业或单位开展此项工作提供指导。