JR-SA06高效油浆脱灰剂的工业应用

黄辉明,杨成武,马庆功,李 辉

(1.福建联合石油化工有限公司,福建 泉州 362800;2.吉林钜润环保科技有限公司)

催化裂化是炼油工业最重要的二次加工工艺,在炼油工业生产中占有十分重要的地位,是最重要的重油轻质化转化过程之一[1]。我国催化裂化装置自20世纪80年代后期得到迅速发展,目前总加工量达到200 Mt/a以上[2]。油浆是催化裂化工艺过程中产生的重质产物,国内大部分催化裂化装置外甩油浆量占催化裂化原料的3.0%以上。油浆主要由沸点较高的烃类化合物组成,富含芳烃、稠环芳烃、胶质和沥青质,是生产针状焦、重质道路沥青、橡胶填充油及炭黑等的优质原料,具有良好的经济利用价值[3]。但是在实际生产过程中,由于油浆中含有的固体催化剂粉末质量浓度(固含量)通常为2~6 g/L,很难满足油浆的再加工利用对固含量的要求,催化剂颗粒的存在也会对设备造成磨损和堵塞,对生产造成不利影响[4]。因此,研究脱除油浆中固体催化剂粉末的方法对油浆的综合利用、价值提升都具有十分重要的意义。

油浆中催化剂粉末的分离技术主要有5种:自然沉降法、离心分离法、过滤分离法、脱灰助剂法和静电分离法[5]。为了脱除油浆中的固体催化剂粉末,某公司2.30 Mt/a催化裂化装置曾经使用过自然沉降法、过滤分离法、离心分离法和脱灰助剂法等技术,但是使用效果均不理想。其中,自然沉降法操作周期长,油浆灰分脱除效率低,特别是对直径小于20 μm的微粒很难脱除,在实际生产中应用不现实[6];采用过滤分离法时,油浆中的催化剂颗粒和沥青质容易堵塞过滤器滤芯,反冲洗频繁并产生大量污油,该过滤设备已经被废弃[7];采用离心分离法时,油浆要在高温高速下进行脱灰操作,需要定期切换离心设备和人工定期清理滤布,存在安全隐患,且只对密度差大、黏度低的油浆有较好的脱灰效果,该过滤技术已经被停用[8];脱灰助剂法能显著提高油浆中催化剂粉末的沉降速率和脱除程度,具有操作简便、设备投资少、添加剂费用低的优点,但是装置使用过的几种脱灰助剂的脱灰率最高只能达到80%左右,脱灰后的油浆灰分大部分仍然大于0.05%,均不能满足该公司在油浆深加工过程中对油浆灰分小于0.03%的要求。在寻找高效油浆脱灰技术的过程中,发现JR-SA06油浆脱灰剂在实验室脱灰效果良好,并于2018年10月在2.30 Mt/a催化裂化装置上进行了工业应用试验,以下对此工业应用试验情况进行介绍。

1 工业应用

1.1 应用装置

某公司2.30 Mt/a催化裂化装置是由中国石化工程建设公司设计,原设计为重油催化裂化,加工能力为1.40 Mt/a,年操作时数为8 000 h,装置于1992年建成投产,本装置是由反应沉降器和两个再生器组成的三器高低并列式的流化催化裂化装置。装置自投产以来历经多次技术改造,最近一次为2015年底实施的催化裂化装置原料适应性改造,包括反应-再生部分、能量回收部分、分馏部分、气压机及吸收稳定部分、余热锅炉部分的改造等,改造后加工原料按加氢处理蜡油/常压重油质量比91.3∶8.7的比例进行设计,加工能力可以达到2.30 Mt/a(年操作时数为8 400 h)。目前在装置实际运行过程中,原料中的加氢直馏蜡油约占50%,加氢脱沥青油约占35%,产品中汽油收率约为48%,油浆产率约为3.45%,年产油浆约80 kt/a,而油浆因灰分高,没有较好的加工手段,只能作为低价值的燃料油外卖。

1.2 油浆性质

催化裂化装置正常生产的外甩油浆中的固体颗粒物来自于不能被沉降器里粗旋和单旋回收的催化剂,多为细小分散的不规则块状,主要为无机物,含有一定量的焦粉等有机物,且细小颗粒聚集吸附作用不强,脱除难度较大[9]。

本装置外甩油浆的主要性质见表1。由表1可知:外甩油浆中固体颗粒直径大部分小于20 μm,且油浆密度大、运动黏度大、残炭高,这些特点都不利于油浆中固体催化剂粉末的脱除,特别是运动黏度大,在室温下几乎不流动,在沉降温度下黏度依然很大,催化剂粉末比一般油浆更难降低。

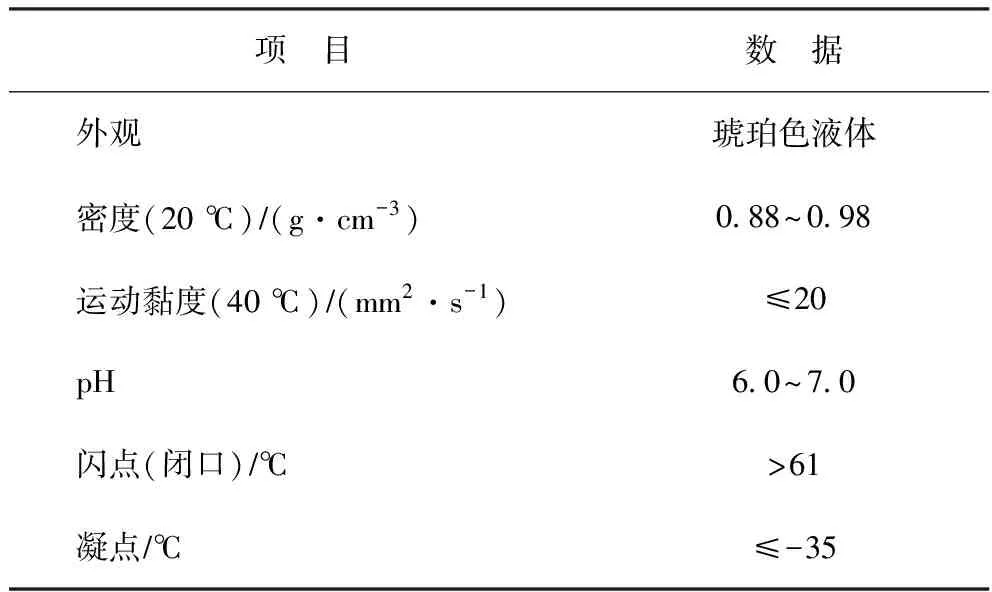

表1 催化裂化油浆的理化性质

1.3 脱灰剂性质

使用JR-SA06高效油浆脱灰剂,试验量为2.0 t。该脱灰剂为有机表面分散剂,能够减小油浆表面张力,增加极性分子之间的凝聚力,使催化剂粉末由较小的堆比重变成较大的真比重,减小油浆的黏度,加快催化剂粉末的沉降速率。脱灰剂主要成分为C,H,N元素,对环境无不利影响,其理化性质见表2。

表2 JR-SA06高效油浆脱灰剂的理化性质

1.4 应用过程

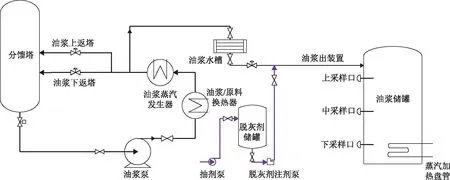

2018年10月9日至10月28日,利用催化裂化装置原有的油浆脱灰剂注入系统进行JR-SA06高效油浆脱灰剂的首次工业试验,加注流程见图1。试验过程中,首先将脱灰剂抽入储罐中,然后启动计量泵以500 μg/g(脱灰剂/外甩油浆)的添加量(w)将脱灰剂平稳地注入装置油浆外甩管道中,经过约2 000 m管道的输送混合后,从罐顶沿器壁注入油浆储罐中进行沉降。

为了满足72 h沉降时间和储罐周转等条件的限制,本次试验将JR-SA06高效油浆脱灰剂分为两个时间段注入。第一时间段为10月9日14:00至10月14日13:00;第二时间段为10月23日10:40至10月28日16:00。在催化裂化装置外甩油浆管道连续注入脱灰剂,在罐区收集加剂后的油浆3罐,静置沉降72 h,沉降温度保持在90~95 ℃,每沉降24 h采集上、中、下油浆样品进行灰分分析。

影响油浆脱灰效果的因素主要有:油浆的原始灰分、沉降温度、沉降时间、脱灰剂添加量、混合方式与强度等。通过试验综合考虑储罐的设计温度、脱灰剂加注比例、储罐周转时间等因素,选择适宜的工艺条件。试验期间开启油浆储罐底部蒸汽加热盘管,尽量将沉降温度控制在90~95 ℃,油浆脱灰系统的主要操作条件见表3。

图1 油浆脱灰剂加注示意

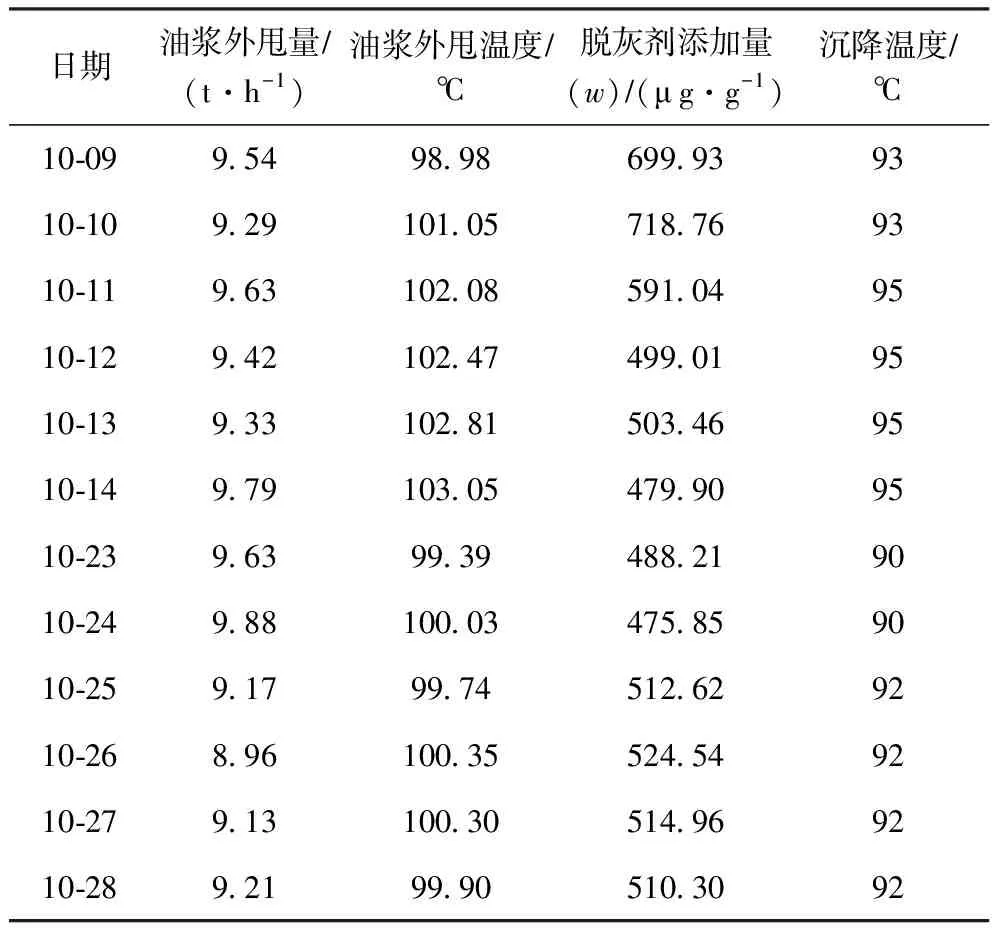

表3 油浆脱灰系统主要操作条件

由表3可知:除了10月9日至10月11日(试验时第一个油浆罐收油期间,因脱灰剂添加量处于摸索阶段故添加量较大)以外,油浆脱灰剂相对装置油浆外甩量的添加量(w)能够保持在500 μg/g左右,后期添加比例比前期略高,主要因为后期油浆出装置量随装置处理量的降低而下降;油浆在罐区的沉降温度能够保持在90~95 ℃,后期的沉降温度比前期略低,主要因为受限于工艺卡片中油浆储罐温度上限为95 ℃,为了保证油浆储罐的安全,适当降低沉降温度。

2 结果与讨论

2.1 脱灰前数据

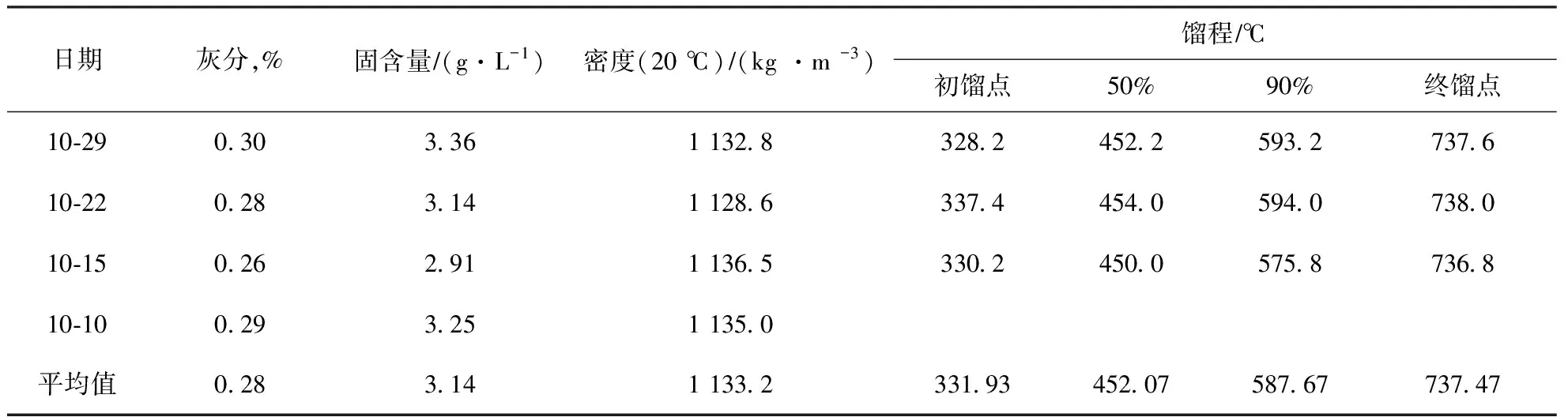

在催化裂化装置外甩油浆管道上采样,分析脱灰前的油浆性质,结果见表4。由表4可知:试验期间催化裂化装置外甩油浆性质比较稳定,密度(20 ℃)为1 130 kg/m3左右,馏程平均为331.9~737.5 ℃,灰分为0.26%~0.30%,平均灰分为0.28%,固含量为2.91~3.36 g/L,平均固含量为3.14 g/L。

表4 催化裂化装置馏出口油浆性质

2.2 脱灰后数据

试验期间共收集了6个满罐的添加500 μg/g脱灰剂的油浆,以A~F编号,收满后在罐区静置沉降,每隔24 h采集储罐的上、中、下油浆样品进行灰分分析,结果见表5。由表5可知:添加JR-SA06高效油浆脱灰剂的油浆在罐区静置沉降后脱灰效果良好,静置沉降24 h后的平均灰分为0.022%,静置沉降72 h后的平均灰分为0.019%,并且在同一时间段油浆罐中上、中、下部的油浆灰分比较接近;在保证有利的沉降条件下(沉降温度95 ℃,沉降72 h),JR-SA06高效油浆脱灰剂曾将灰分降至0.015%以下,最低至0.010%。

表5 脱灰后油浆静置沉降过程中的灰分分析数据 %

2.3 脱灰率

根据油浆脱灰前后的灰分分析数据,计算油浆脱灰率。

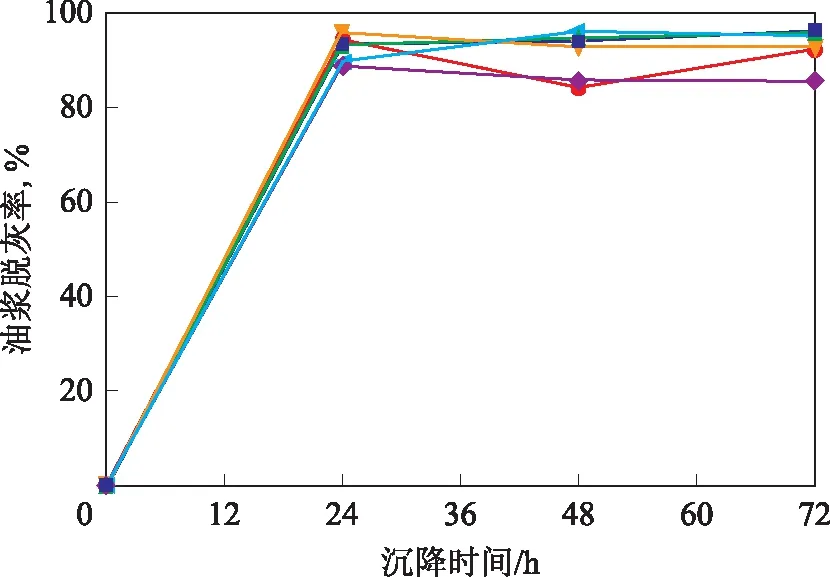

在脱灰剂相对外甩油浆添加量(w)为500 μg/g、沉降温度为90~95 ℃的条件下,以沉降时间为变量绘制不同油浆储罐的油浆脱灰率变化曲线,如图2所示。由图2可知:JR-SA06高效油浆脱灰剂对油浆的脱灰效果良好,添加脱灰剂的油浆在罐区静置沉降72 h后的平均脱灰率为93.16%;添加JR-SA06高效油浆脱灰剂的油浆在罐区静置沉降24 h就有明显的脱灰效果,24 h沉降后的平均脱灰率为92.31%;JR-SA06高效油浆脱灰剂的脱灰效果与沉降温度有关,温度越高脱灰效果越好,例如D罐(10月26日至10月28日收)因沉降温度(90 ℃)低于平均值,故脱灰率(88.93%)低于平均值。

图2 沉降时间对油浆脱灰率的影响罐; 罐; ▲—C罐; ◆—D罐; ●—E罐; ■—F罐

2.4 应用潜力

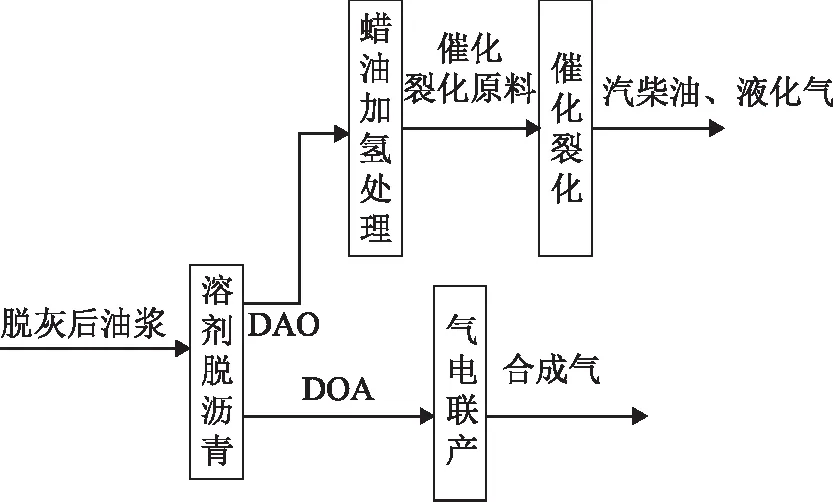

工业应用试验结果表明,JR-SA06高效油浆脱灰剂具有优异的脱灰能力,低灰分的油浆具有广阔的利用空间,是生产许多高附加值化工产品的优质原料。例如:橡胶填充油或炭黑生产要求原料固体质量分数不大于500 μgg,针状焦原料要求固体质量分数不大于100 μgg[10]。同时低灰分的油浆可作为原料掺炼到炼油厂的多种组合加工工艺中,例如:FCC-溶剂精制组合工艺,FCC-溶剂脱沥青组合工艺,FCC-延迟焦化组合工艺,FCC-渣油加氢组合工艺,FCC-减压蒸馏组合工艺。某公司拟研究将脱灰后的油浆掺炼到溶剂脱沥青装置,将胶质和沥青质分离出去,得到脱沥青油(DAO)和脱油沥青(DOA)。DAO的HC比较高,可继续进行加氢处理后掺入到催化裂化原料中,生产汽柴油等产品;DOA则到气电联产装置(IGCC)作为气化原料,生产炼油厂合成气[11-14]。通过优化组合溶剂脱沥青装置、加氢处理装置、FCC装置、IGCC装置,一方面可以解决油浆出路的问题,另一方面可以解决FCC原料、IGCC原料短缺等问题,生产高附加值产品,提高企业经济效益。组合工艺流程示意见图3。

图3 低灰分油浆加工组合工艺流程示意

3 结 论

(1)JR-SA06高效油浆脱灰剂具有良好的脱灰效果,在脱灰剂相对外甩油浆的添加量(w)为500 μgg、沉降温度为90~95 ℃的试验条件下,经过72 h沉降后油浆平均灰分为0.019%,平均脱灰率为93.16%,为实现油浆的综合利用提供了新的技术手段。

(2)JR-SA06高效油浆脱灰剂脱灰见效快且均匀,在沉降罐中经过24 h沉降后即有明显的脱灰效果,脱灰率可达90%以上,且沉降罐上、中、下部油浆灰分接近,在实际生产中有利于储罐的周转。

(3)JR-SA06高效油浆脱灰剂可以实现油浆的深度脱灰,在保证有利的沉降条件下(沉降温度95 ℃,沉降时间72 h),可将灰分降至0.015%以下,最低至0.010%,有利于油浆的高附加值利用。