动力电池包的密封设计要求及失效性的研究分析

罗龙 刘九庆 欧阳志军 谢瀚稼

摘 要:随着全球电动汽车迅猛增长,电动汽车的”心脏”部件动力电池包,其密封性直接影响到电池包系统的正常工作以及整车的使用安全。为了提高电池包的密封防水性能,须结合密封材料的性能,对电池包的密封结构进行合理的设计以达到高标准要求,评估硅胶泡棉在电池包壳体密封圈上应用的可靠性。结合边界原理对其失效性进行必要的可行性研究分析和探讨。

关键词:动力电池包;硅胶泡棉;电池包壳体;密封性;失效性

1 引言

在电池包设计中,涉及到IP防护相关的零件有电池包壳体和外部安装的电气件等。根据GB/T 31467.3《电动汽车用锂离子动力蓄电池包和系统 第3部分:安全性要求与测试方法》和GB/T4208-2017《外壳防护等级(IP代码)》规定,电池包应满足防护等级≥IP67防护等级。其中壳体的密封设计尤为重要,保证电池包密封防水防尘,内部电路不会进水而引起短路。

2 电池包壳体的密封圈设计性能要求及工艺流程

关于IP67的设计关键点主要集中在电池包的上下壳体的安装面和电气件的安装面,通过上下壳体的安装面以及弹性单元压缩固定配合,使弹性单元与上下安装界面充分接触,达到防水防尘的要求。而弹性单元一般是指,闭孔材料的硅胶泡棉,即密封圈。

1)密封圈主要是由硅胶泡棉,PET双面胶带,表面处理剂,离型纸等材料成分组成的,通过原材料加工,贴胶,裁切,拼接等成型工艺成框架形式闭环圈。

其主要成分及比重如表1所示:

2)密封圈设计性能要求如表2所示:

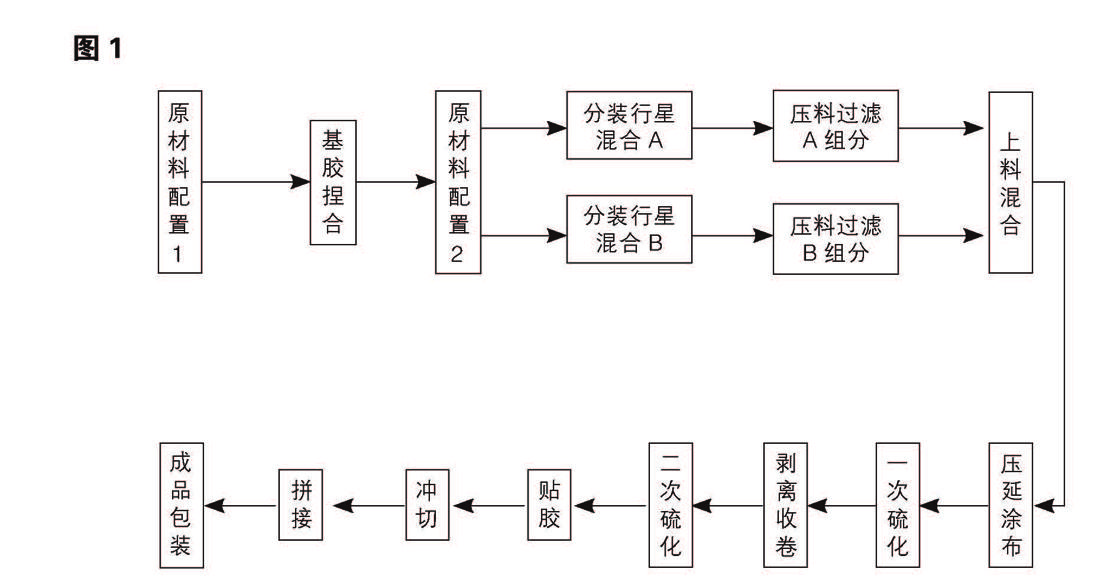

3)其工艺制造流程如图1所示:

3 电池包壳体的密封圈的失效性分析探讨

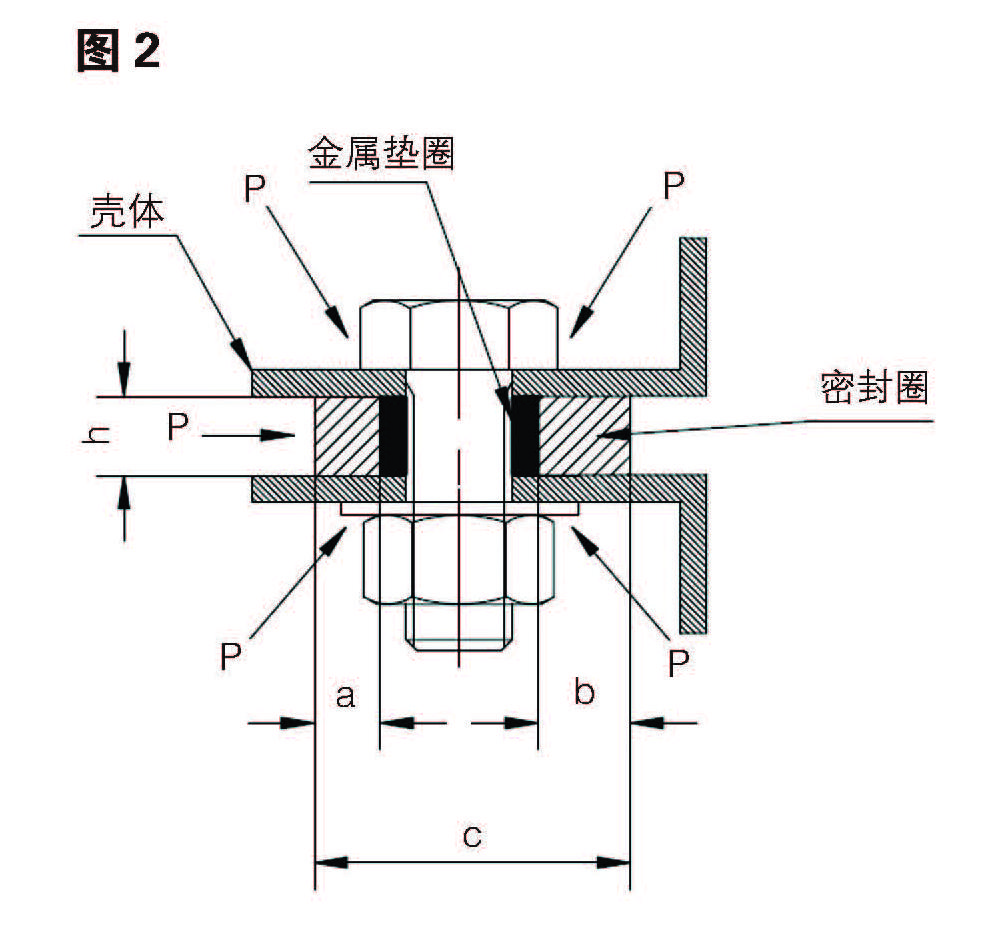

分析某项目动力电池上下壳体的密封圈防水性达到IPX7时密封圈最小的压缩量,其结构截面示意图如图2所示:

密封圈本身失效是由以下两个原因引起,一是因为水压大于发泡硅胶的压缩应力,二是水对泡棉的压力大于发泡硅胶与箱体的摩擦力,因此可通过简单的计算确定最小的压缩量。箱体密封性能要达到IP67,因此取箱体在0.01Mpa水压下对箱体密封性进行分析。

4 结论

由上述的结果可以看出对于SRL-1140F密封圈來说其最小压缩在10%以上就可以保证密封圈的防水性。如果密封圈的有效宽度使用极限宽度3mm,密封圈压缩量在20%以上可以保证密封性。由于箱体本身的误差,压缩50%的密封圈会出现局部区域压缩量为40%-60%之间。SRL-1140F密封圈完全满足。

5 结束语

密封课题一直是一个在工程中经常碰到的难题,密封的耐久可靠性对电池包壳体内的高低压器件正常安全工作起到重大作用。先进可靠的密封技术会陆续更新,并且持续改进,逐步创新,如巧妙的密封结构创新和新型密封分子材料。一个安全系数最高的密封方案,会直接影响电池包的设计方向,甚至会促进整个电动汽车的发展。

参考文献:

[1]GB/T 18384.1-2001.电动汽车 安全要求 第1部分:车载储能装置[S].2001.

[2]陈泽桁.橡胶密封件的失效分析[J].机械工人.冷加工.1990年第11期.

[3]王华天,卢立新.包装密封性检测技术方法[J].中国包装.2009年第07期.

[4]王庚林.密封性检测方法的研讨[J].信息技术与标准化.2000年第06期.

[5]GB4208-2008,外壳防护等级(IP代码)[S].208.

[6]李东锋,金利芳.HNSAE12214纯电动汽车电池包密封结构研究[J].时代汽车.2008.