黄登水电站1号导流洞封堵闸门关键设计技术

易 春,丁 波,王处军

(中国电建集团昆明勘测设计研究院有限公司,云南 昆明 650051)

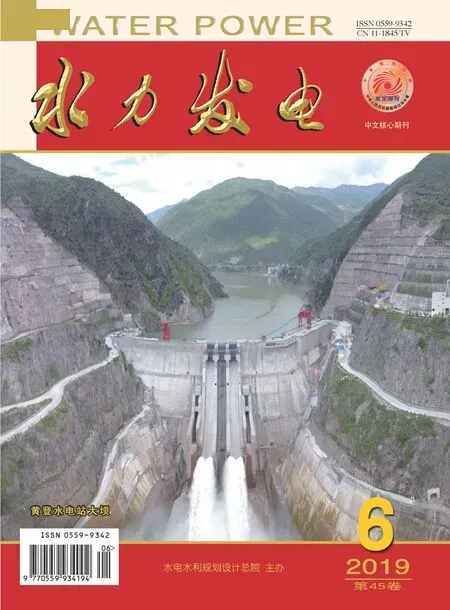

1 工程概况

黄登水电站采用全年导流,导流隧洞共两条,均布置于右岸。1号导流隧洞进口高程为1 473.0 m,洞身长1 121.959 m,洞身为方圆形断面,断面尺寸为16 m×20 m;2号导流隧洞进口高程为1 477.0 m,洞身长1 298.138 m,洞身为方圆形断面,断面尺寸为8 m×11 m,隧洞底坡i=0.30%,出口7 m×9 m的弧门控制,压坡段长25 m,出口底板高程1 473.0 m。

黄登水电站1号导流洞进口设置了两孔两扇封堵闸门,闸门形式为潜孔式平面焊接钢闸门,孔口尺寸为8 m×20.5 m(净宽×净高),设计下闸后挡水水头高达146 m,承受的总水压力高达226 580 kN,且要求闸门能够在27 m水头下动水下闸关闭孔口,封堵1号导流隧洞,实现黄登水电站下闸蓄水的目标。对比目前拟建和已建成投产的若干超大型水电站的导流封堵闸门技术参数,得出黄登水电站1号导流洞封堵闸门技术参数要求相当高,居于目前国内国际超大型水电站同类金属结构闸门的最高水平。是否能按期实现1号导流洞安全下闸封堵关系着整个工程是否能够按照施工进度计划实现水库蓄水发电及保证库区下游安全的目标。因此,对于设计者来说,1号导流洞封堵闸门的设计具有巨大的风险性和挑战性,必须进行精心的设计与研究。闸门具体参数见表1。

表1 黄登水电站1号导流洞进口封堵闸门参数

注:孔口形式为潜孔式;支承形式为主轮+滑块;操作条件为小于设计下闸水头动水下门,小于设计启门水头动水启门;启闭机采用2×3 200 kN固定卷扬式启闭机。

2 导流洞封堵闸门关键设计

2.1 闸门设计

根据专业下达的设计任务书的相关功能要求及输入的设计参数,黄登水电站1号导流洞封堵闸门考虑采用平面焊接钢闸门,下游止水。为了便于制造、运输和现场安装,闸门分为7节制造、运输,各节在现场均采用左右两个销轴连接,把7节闸门串接成为一个整体。

闸门主要结构采用Q345板材焊接,节间连接销轴和与启闭机连接的吊轴采用40Cr合金结构钢锻造,轴径Φ250 mm。闸门除最顶节高为2 750 mm外,其余6节高度相同,均为3 100 mm。闸门总高21 350 mm,总宽10 000 mm,总厚2 100 mm;闸门的止水宽(8 120±2)mm,高(20 560±2)mm。主支承和反向支承间距均为(9 000±2)mm,侧轮间距为(7 720±3)mm。除底节闸门因布置底止水及底缘倾角要求以及顶节闸门布置顶止水和闸门吊耳的需要而不同外,其他5节闸门为了简化设计、制造、安装工艺,均采用了相同的结构形式。

顶节闸门受水压力最小,为了节约工程量,简化制造加工难度,采用了2根焊接工字型断面主梁。中间5节均采用了3根焊接工字型断面主梁,主梁等间距布置,简化加工制造工艺,降低成本。各节在顶、底部设置了相同的槽钢36a作为顶、底次梁。主梁间为了简化闸门结构未考虑设置次梁。各节闸门均由主梁上翼缘与闸门面板焊接,由面板、主梁、纵隔板、顶、底次梁共同组成闸门门叶主承力框架结构,并将承担的水压力通过闸门边梁传递给主轮及支承滑块,最终传递到门槽主轨和门槽混凝土闸礅上。闸门结构以受力最大及接触水流流态最复杂的底节闸门作为控制计算对象。一般动水关闭的闸门底主梁到底止水的倾角要求应大于30°,以便于底缘水流的充分补气。而黄登水电站1号导流洞封堵闸门如果考虑满足底倾角大于30°,由于承受的总水压力非常大,主梁高度较高,则会造成底主梁距离闸门的底缘距离过远,闸门底部区格过宽,以此为控制区格计算,闸门面板将会过厚,如果闸门面板取为各区格厚度不一,那么对于一次性使用的导流封堵闸门来说,均会增加成本;同时,底主梁的荷载也会明显偏大于其余两根主梁,除不经济外,也给主支承轮的布置带来了很大的困难。故设计中经综合比较,考虑了一种最简单经济的布置设计方案,即将底主梁与闸门底缘间距适当缩小,在满足3根主梁等间距布置以便布置主轮及滑块支承结构和简化制造加工工艺,降低成本的基础上,为了满足闸门底缘充分补气的要求,在底节闸门的3根主梁腹板上的每一个横向区格均开设Φ200 mm的通气孔,在闸门底缘入水流态比较复杂紊乱时,能通过未入水区格的通气孔向闸门底缘补气。对于各个通气孔,由于是在闸门主梁的腹板上开设,客观上削弱了主梁结构,采用了设置加劲环结构进行加强。

2.2 闸门主支承设计

常规导流洞封堵闸门由于下闸时均考虑在较安全的枯期,来流量较小,下闸水头均不高,一般为10 m以下,个别超大型工程采用了其他安全措施手段后,下闸水头可控制在20 m以下。黄登水电站要求1号导流洞封堵闸门能够在27 m水头下动水下闸关闭孔口,封堵1号导流隧洞,且设计下闸后挡水水头高达146 m,承受的总水压力高达226 580 kN。假如采用常规导流洞封堵闸门的滑动支承方式,经计算即使采用国内最高强度、高承载力的复合滑道材料,其滑道线荷载值也无法满足相关要求,而且滑动摩擦力巨大,导致闸门在设计下闸水头下靠自重下门关闭困难,要求的配套启闭机更是容量巨大,不仅实现难度大,工程造价也将很高。故采用常规滑动支承的闸门方案不成立。如果考虑采用滚轮作为闸门的主支承,虽然滚动摩阻力远小于滑动摩阻力,可以解决闸门在设计下闸水头下的自重下门关闭问题,也可以大幅降低启闭机容量,但是经计算,每个轮子的承压力将大于8 000 kN,这对于国内目前的材料及加工制造水平是无法做到的。如采用链轮闸门方案,通过多个主轮及分散主轮荷载的履带,可以降低每个轮子的荷载,同时由履带均匀分布轮子荷载至主轨上,也可改善主轨的荷载受力条件。此种链轮闸门已成功运用于国内东江、天生桥一级、漫湾、小湾电站的超高水头大荷载平面闸门上,有丰富的成功实践经验。但是链轮闸门对门槽、门叶的材料、制造、加工、安装精度要求均非常严苛,往往造成成本是普通平面滚轮闸门的数倍,将其运用于临时性一次使用的导流封堵闸门上是非常不经济的。

在设计黄登水电站1号导流洞封堵闸门时,设计者考虑采用了一种不同于以上各方案的非常规设计方案:采用定轮加钢滑块组合的主支承方式。主轮与主轨的接触面高于钢滑块与主轨的接触面3 mm,在设计下闸水头下由于水压力作用定轮支承先于钢滑道与主轨接触,闸门由滚轮运行下闸,这时下闸水头仅为27 m,滚轮的荷载不大,轮子材料及制造安装完全没有问题,同时由于采用了滚动摩擦,大大降低了摩阻力,实现了闸门可以依靠自重下门关闭,也大大降低了所配备的启闭机容量,大大降低了工程投资。但下闸成功后,导流洞封堵关闭,水库开始蓄水,水位上升,闸门所承受的水压力将不断增加,当闸门挡水水头超过43 m以后,主轮轴将无法承受增大的水压力荷载,产生弹性变形,而这时设置在各节主轮间的钢滑块将与主轨接触,和变形的主轮一起承担起传递水压力荷载至主轨和闸墩上的任务。导流封堵闸门为一次性使用,闸门下闸后将不再启门,变形的主轮不会对导流封堵闸门的使用功能造成影响。此种设计已在天生桥一级水电站工程导流洞封堵闸门中有过成功运用的先例。同时,在瑞士COLENCO公司为缅甸瑞丽江三级水电站导流洞进口封堵闸门所作的相关设计中也采用了这一方案。

2.3 门槽设计

1号导流洞封堵闸门根据水工导流洞进口整体体形布置,设置为窄高型的的潜孔孔口,下游止水,上游孔口顶部与水工的进口曲线捏合,下游门楣处采用1∶19.8的压坡过渡与门后导流洞顶部衔接。导流封堵闸门门槽按照常规布置将选择为全钢衬的Ⅱ型门槽过水断面。因该导流隧洞过流时间长达4年以上,设计时考虑将门槽过流断面采用一种门槽保护装置对过流门槽的两侧进行保护,如此则传统的Ⅱ型门槽反而使下游门槽的斜坡与门槽保护装置的钢结构存在一个转折过渡的折角,不利于消除水流的边界突变。故舍弃了常规的Ⅱ型门槽结构,直接采用Ⅰ型门槽与门槽保护装置配合组合。即采用一种焊接钢结构填平两侧门槽段所固有的凹槽,与门槽的上游反轨和下游主轨的过流面搭接在一起,整体形成一个平顺的过流表面,使门槽两侧与隧洞洞壁基本处于同一平面上,水流在通过门槽段的两侧时不存在常规门槽存在的明显的水流边界突变,防止门槽段因边界突变导致的空蚀破坏现象。门槽保护装置在门槽底槛、门楣、主、反轨等埋件安装完毕后再放入门槽孔口过流段,门槽保护装置采用背面设置抓钩与门槽埋件上预设的抓钩轨道配合,并设置了拦沙水封结构。如此设计,一方面可固定住门槽保护装置使其与主、反轨的过流面构成同一个过流平面,保护住设置在门槽主、反轨内侧凹槽里的水封工作面,主支承工作面,侧、反向导向工作面等与闸门结构紧密配合的重要工作面,避免其在长期的导流期内受到水流冲刷及泥沙磨蚀等的影响,以及可能存在的泥沙、悬移质等堆积在门槽凹槽内,妨碍封堵闸门下闸;另一方面可以在导流结束后封堵闸门下闸前的枯水季低水位条件下,方便地采用临时起吊设备将门槽保护装置从门槽孔口内移除,进行门槽的探摸检查及封堵闸门下闸工作。

封堵闸门门槽主轨采用工字形断面铸造,材料为ZG35CrMo,具有较高的强度来承受封堵闸门下闸后所承担的巨大水压力荷载。主轨的过流边及水封座板边、保护门槽导轨边均采用了Q345钢板与1Cr18Ni9组焊的结构,组焊结构与铸钢件采用螺栓组合连接成为一体化的主轨,既发挥了各自材料的特点又便于制造施工。门槽设置了反轨及侧向护板,其上设置有闸门反、侧向的导向装置运行工作面,保证封堵闸门门槽的安装精度以及控制封堵闸门下闸运行时的反向、侧向位置。反轨及侧向护板上还设置了保护门槽侧向钩子及滑槽,用来固定及限位保护门槽。反轨、侧向护板、底槛结构、门楣结构、保护门槽全部采用了方便制造、安装的Q345焊接组合断面结构。使门槽段所有过流面均在钢衬结构防护之下,提高了过流面的表面光洁度及抗冲涮磨蚀性能,同时也保证了门槽段施工安装精度及门槽强度,方便与封堵闸门的运行配合。

3 结语及建议

目前,黄登水电站1号导流洞封堵闸门已于2017年11月10日按照既定计划顺利下闸封堵。经现场检查,相关各项指标正常。闸门下闸顺利,止水效果良好,达到了预期的设计目的。通过黄登水电站1号导流洞封堵闸门设计,总结了如下结论和建议:

(1)导流洞封堵闸门虽然是一次性使用的临时设备,各方往往对其重视不够,但其实却是一个水电站工程金属结构设备中极其重要的关键设备,它关系着一个工程能否顺利实现下闸蓄水发电,还关乎着下游库区人民生命及财产的安全,必须引起高度重视,且应从工程的前期及总体导流方案布置就要充分认识到其功能实现和安全的重要性。下闸方案准备、下闸前的检查探摸及应急预案设置、应急设备、物资材料的准备应提前进行,有条件时可提前进行相关预演。

(2)导流洞封堵闸门门槽往往是一个水电项目中过流时间最长的门槽,在导流期内一直承受水流的冲刷、磨蚀等各种不利因素的考验。因此,从导流洞的土建总体过流体形布置及金属结构门槽设计均应考虑以上的恶劣使用条件,采取稳妥可靠的工程措施确保在整个导流期内门槽结构及土建闸墩的完好无损,为成功下闸创造基本条件;还应考虑备用的下闸封堵措施,以防止一旦导流洞封堵闸门下闸出现意外,造成损失。门槽保护装置提出孔口的时间应尽量靠近封堵闸门下闸时间,以缩短门槽段无保护过流时间。从国内及国际上的一些工程实例来看,已不仅仅是依靠一道封堵闸门来下闸封堵,而是考虑采用两道封堵闸门的备用措施,以大大提高下闸封堵的安全性。

(3)导流洞弧门动水启闭的安全性要远大于平板闸门,而且弧门的门槽水力学条件远优于平板闸门门槽,导流期长期过流水流条件好,弧门局部开启条件也优于平板闸门,在蓄水初期可参与调蓄下泄流量,控制水位,释放生态流量等。虽然表面看来增加了工程投资,但运行的安全性、灵活性大大提高,从工程总体投资风险效益评估来看是非常值得的。