大型海上风力发电机组的可靠性设计

赵祥1,,范瑜1,夏静,马忠宝,张浩,张虓赫

(1北京交通大学电气工程学院 ,北京 100044;2北京金风科创风电设备有限公司 ,北京 100176)

0 引言

海上风电具有资源丰富、发电小时数高、单机容量大、不占用陆地资源等优点,已成为可再生能源发展的重要领域之一[1]。目前欧洲海上风电占全球装机容量的92%,在过去5年以31%的复合增长率增长,截至2015年累计装机容量达到10GW。通过预测,到2030年欧洲海上风电将增加6倍,总计装机容量达到66GW,届时将占到欧洲电力装机容量的7.2%[2]。

我国目前是全球第四大海上风电国,占据全球海上风电8.4%的市场份额。我国的海上风电资源较丰富,据中国气象局测绘计算,我国近海水深5m到25m范围内,50m高度风电可装机容量约2亿千瓦;5m到50m水深,70m高度风电可装机容量约为5亿千瓦[3]。

同时,由于海上风电面临严苛的海洋环境、高工作负荷、极端气候条件以及低可利用率和可靠性、高的运维成本、低可进入性等,使其发展面临诸多挑战[5~7]。据统计,运维成本已经占到海上风电全生命周期成本的25%~30%[8]。同时,国内东南区域海上风电所面临的强台风问题,也成为制约海上风电发展的重要因素。因此,大功率海上风力发电机组的可靠性已经成为海上风电是否能够顺利发展的条件。

目前,商业化的海上风力发电机组的不同概念中,变化相对最多的为传动系统的结构,尤其是结合增速箱、发电机和变流器构成的机组机电传动系统[5、7];而不同的传动系统也成为影响机组可靠性和可利用率的最主要的因素。因此本文主要结合不同的传动系,从理论上对其可靠性和可利用率进行分析对比,并结合6.XMW海上风力发电机组电气传动系统的可靠性设计,对机组的可靠性指标和运行经济指标进行具体分析。

1 大功率风力发电传动系统可靠性对比

1.1 主流传动系分类

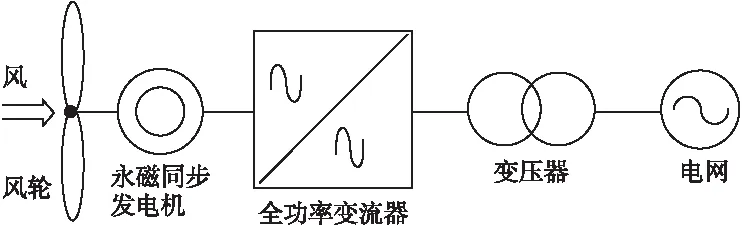

目前,商业化的大功率海上风力发电机组,电气传动系统主要分为全功率变流系统和部分功率变流系统。

全功率变流系统的风力发电机组主要型式有:(1)直驱永磁全功率变流传动系统。如我国金风科技股份有限公司的6.XMW、德国Siemens的G6和G7平台、美国GE的Halide6.0MW、以及湘电风能的5.0MW等,图1为该种传动系统拓扑;(2)一级或两级齿轮增速永磁发电机全功率变流系统,国际上称为“Hybrid drive train”,国内简称“半直驱”,典型的产品有法国Adwen公司的5.0MW、MHI-Vestas的8.0MW、广东明阳风电的6.5MW等;(3)三级齿轮增速永磁发电机全功率变流系统,典型的产品有重庆海装的5.0MW,图2为带齿轮箱增速永磁全功率变流传动系统拓扑;(4)三级齿轮箱增速鼠笼异步发电机全功率变流系统,典型产品有Siemens的D4平台等,图3为该种传动系统拓扑。全功率变流系统由于更高的转速调节范围、省去了发电机滑环和并网友好性,在大功率海上风力发电机组中被普遍应用。

部分功率变流系统机组主要为双馈风力发电机组,该机组约1/3的功率由发电机转子通过变流器并网,2/3的功率由发电机定子直接并网,图4为双馈电机部分功率变流传动系统。

图1直驱永磁全功率变流传动系统

图2齿轮箱增速永磁发电机全功率变流传动系统

图3齿轮箱增速鼠笼异步发电机全功率变流系统

图4双馈传动系统

本文主要针对直驱永磁全功率变流、齿轮箱增速永磁同步发电机、齿轮箱增速鼠笼异步发电机全功率变流系统以及齿轮箱增速双馈发电机部分功率变流系统等四种主流传动系统进行分析对比。在最近几年,随着单机容量的增加,为了降低机组的重量,提升海上风力发电机组的平准化度电成本,一些新的传动系统概念被研究,比如采用高压变流器而取消或减小变压器的重量;采用直驱超导发电机降低机组的重量等,但这些概念仍处于概念设计阶段而没有工程化,因此不在本文对比范围内。另外,直驱电励磁全功率变流系统主要为德国Enercon公司应用,且单机功率已经做到了7.5MW,但是目前该机型没有在海上风电应用的计划,也不在本文的研究范围之列。

1.2 不同传动系的可靠性对比

该部分主要考察计算了不同电气传动模型的故障率,其中故障率的定义为每年每台机组的故障次数,传动系统故障率主要取决于齿轮箱、发电机和变流器的类型。

本文中,故障率的定义参考式(1),该公式同文献[9]的公式相同。

(1)

式中,λ—每台机组每年的故障率;I—对应故障数据收集的间隔数;K—子部件号;ni,k—故障号;Ni—机组号;Ti—总时间周期,单位为小时。

文献[6]通过大量的文献查阅和调研,对不同传动系统下的故障率和可利用率进行了分析计算。通过计算得出,直驱永磁全功率变流传动系统同双馈异步发电机部分功率变流系统具有相对低的故障率,但考虑实际运维的难度,直驱永磁全功率变流传动系统具有最高的可利用率,较其它传动方式的可利用率高出0.35%~0.73%,详细数据见表1和表2。

表1 不同传动系统的故障率

表2 不同传动系统的可利用率

从表1可以看出,直驱永磁全功率变流系统的故障率为1.404,其中全功率变流器的故障率为0.1883,为双馈部分功率变流器的2.2倍[10],其余部分1.2157为发电机的故障率,该数据远远高于工业电机的行业水平0.0315~0.0707[12],与实际运行经验偏差较大。

文献[7]对双馈发电机和永磁发电机故障进行了分类统计,统计得到双馈发电机的故障率为0.1233,永磁发电机的故障率为0.077。该文中的永磁发电机为高速永磁发电机,对于直驱永磁发电机,由于电机同机组传动共用轴承,因此为了保持各种传动系统对比基准的统一性,直驱电机主轴承的故障率在此不做统计,因此也不存在轴承润滑和对中等故障问题,仅剩下绝缘和冷却故障,冷却系统故障为0.018,考虑直驱永磁电机换热量基本为高速永磁电机的两倍,因此冷却系统的故障调整2倍为0.036;双馈发电机的绝缘故障率为0.0021,直驱发电机绝缘故障为双馈电机的2倍[13]为0.0042,直驱永磁发电机总的故障率为0.0402,约为双馈发电机的1/3。

通过对额定功率超过1.5MW的丹麦风机的典型故障进行了统计分析,根据统计结果发电机故障占总故障的5%,齿轮箱故障占总故障的12%,电气故障占总故障的13%[14]。德国风能研究所(DEWI,www.dewi.de)和英国可再生能源协会(RenewableUK,www.bwea.com)的研究表明,变流器为海上风力发电机组中三个最为核心的部件之一,占据总故障率的17%~25%,和3%~8%的总运维成本[4]。根据Siemens的研究,可进行远程复位的故障引起的可利用率的0.1%的损失,而由于海上风电运维较长的交通时间和有限的可达性,需要人员进入机组维护而不存在物理维修的故障类型,引起的可利用率的降低高达1.1%。因此对海上风电可靠性和可利用率损失的主要影响是小的电气部件而非大的、重要的机械部件[5]。

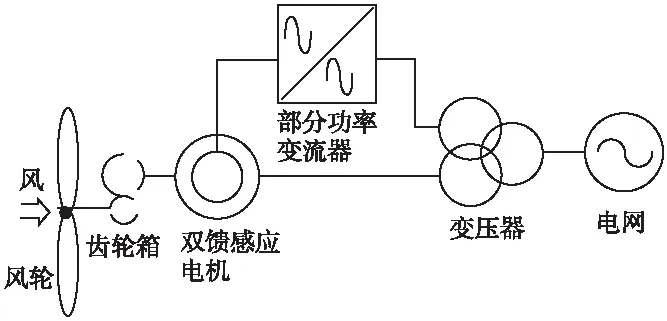

GL在欧洲开展了Reliawind项目,该项目由2008年至2011年共历时三年,有10个组织参与,对4个整机制造商的350台机组,450个风场月的共3500条停机时间进行分析,分析结果同样表明电力电子器件引起机组故障率和停机时间的主要因素[15]。

图5故障率(所有停机事件)

图6停机时间(所有停机事件)

文献[16]两个瑞典的独立故障统计数据进行统计分析。统计结果表明齿轮箱为最核心的部件,主要因为其故障导致的停机时间较其它部件的长。该文献针对2000年到2004年,期间平均624.5台运行机组的故障进行分析表明,齿轮箱的故障率占到14.1%,由此引起的停机时间高达19.4%;而发电机的故障率为5.5%,引起的故障停机时间为8.9%。

文献[7]对1822台双馈发电机部分功率变流传动系统和400台永磁电机全功率变流传动系统的故障进行了分析。分析结果显示,包括电机冷却和润滑系统在内,双馈发电机的故障率为0.123,永磁发电机故障率为0.076。包含附属冷却设备在内,双馈部分功率变流器的故障率为0.106,而永磁全功率变流器的故障率则高达0.593,这主要的原因是由于全功率变流器的功率器件为双馈变流器的3倍,导致了更高的失效概率。文献[17]统计永磁发电机和全功率变流器的故障率之和为0.669,而双馈发电机和部分功率变流器的故障率之和仅有0.229,这主要归因于全功率变流器较低的可靠性。同时从时间维度对故障率进行了分析,发现在运行3年后,永磁电机全功率变流系统的故障率会降低到较双馈电机部分变流系统更低的故障率。作者对此进行了分析,认为一方面取决于全功率变流器由于技术原因导致的早期故障较高,更大的可能性是由于小的统计样本导致的大的不确定性。

1.3 小结

综上,对于直驱永磁全功率变流系统,虽然省去了齿轮箱、发电机高速运转的轴承和滑环系统,但是增加了变流器的复杂性,这将对机组的整机可靠性造成较大的影响。因此,变流器的可靠性对整机的可靠性和可利用率的指标尤为重要。

总的来说,有两种方法可以实现变流器的高可靠性或低的运维成本。一种是提升变流器本身的可靠性,这种方法相对较为复杂且需要通过高的成本来实现;而另一种方法则是通过变流器的并联容错运行,来实现机组的高能量可利用率和低的运维成本[4]。

通过对多变流器冗余设计对运维成本乃至度电成本的影响分析表明,如果变流器的运维成本占总运维成本的5%,那么采用双变流器冗余系统,可以降低1.4%的运维成本,同时在度电成本方面更具优势;对于额定功率为6.0MW的风力发电机组,采用4套变流器的设计是最优化的[4]。

2 6.XMW海上风力发电机组电气传动链设计

2.1 理论设计

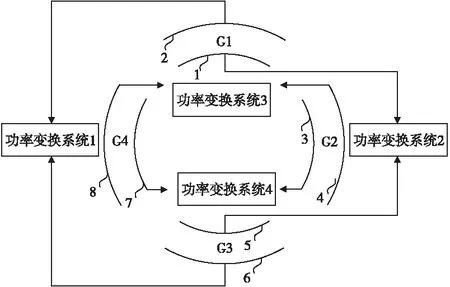

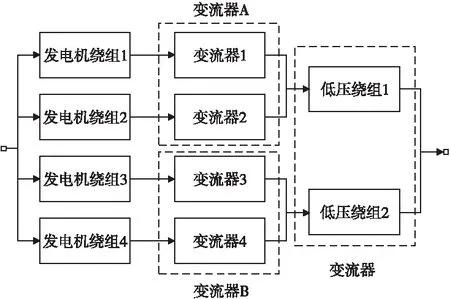

某6.XMW高可靠海上风力发电机组的传动系统由四部分独立运行的系统构成,见图7。

图76.XMW海上风力发电机组传动系统原理图

如图7所示,电机在结构上有4个定子铁心绕组区域G1,G2,G3,G4,其中G1和G3、G2和G4在空间位置上是对称的,每个区域内包含两套三相交流绕组,如G1含三相交流绕组1和2,G2含三相交流绕组3和4,G3含三相交流绕组5和6,G4含三相交流绕组7和8。每个区域内的每两套交流绕组可以同相位、相差30度相位、相差180度相位,这个根据电机整体性能的要求选取采用。从电气结构上,每个定子铁心绕组区域Gn含有两套三相交流绕组且相互解耦。如图7所示,G1含三相交流绕组1和2、1和2间可以同相位、相差30度相位、相差180度相位。其他区域类似。其中G1中的2与物理相对位置G3中6同相位组成一套三相交流绕组输出到功率变换系统1。G1中的1和5同理。其他区域类似。即实现多个三相系统单元并联并结合故障判断和控制机制,形成了系统的容错运行。在某个并联支路中任意部件发生故障的时候,可以监控到并切出,而不影响其他支路,风力发电机组可降容继续运行,由于发电机是对称运行,可减小因某路切出的转矩脉动,降低发电机的振动和噪声,进一步提高系统的可靠性。

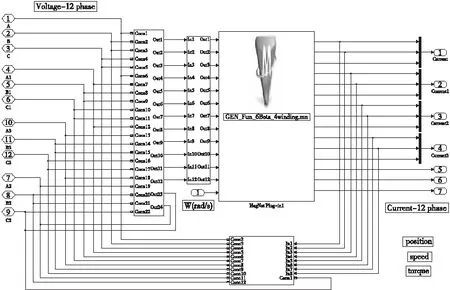

为了分析电机及其功率变换系统的容错运行,利用电磁仿真软件Magnet和商业数学软件Matlab中的Simulink搭建了系统仿真模型,如图8所示。

图8Magnet及外围线路仿真模型

在控制系统架构方面,由主控、变流、冷却系统和中压系统组成的风力发电机组控制系统。按照控制系统功能和信号流,控制系统的架构如图9所示。

图9控制系统框架

2.2 试验验证

从理论上分析,由于变流器故障引起的发电机部分单元运行对导磁电磁结构的不对称性,从而诱发电机振动和噪声的风险,因此对相类似结构的2.5MW发电机进行了现场的测试。图10为金风2.5MW机组电气拓扑图。

图10金风2.5MW机组电气系统拓扑

通过对一套变流器停止运行,在发电机单套绕组运行工况下,经过测试得到如下结果和结论。

电气特性

(1)通过分析比较发电机电气数据可以看出,双套绕组与单套绕组工况下,发电机的电流畸变率、电压和电流的三相不平衡度均小于1%,满足设计要求;

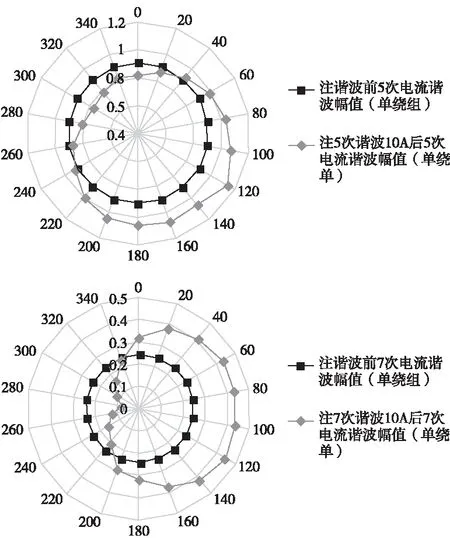

(2)单套绕组运行,对于6相发电机5次和7次谐波明显高于双绕组运行工况;

(3)通过对单套绕组运行注入5次,7次谐波,可以看出在给定合适的相位角度后,5次和7次谐波的含量均降低,见图11。

图11不同相位的5/7次谐波前/后,5/7次电流谐波幅值雷达图

振动特性

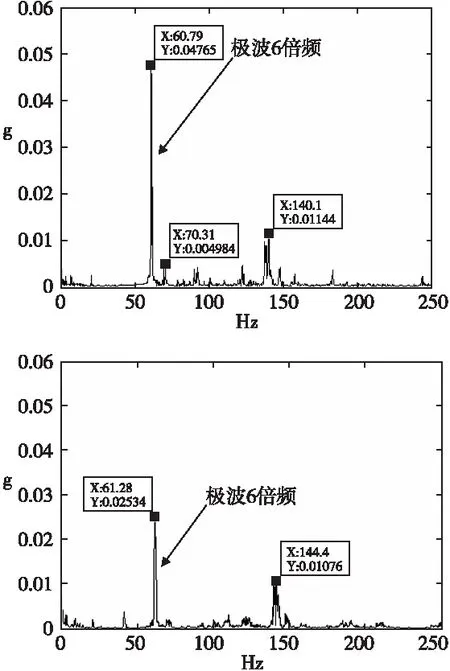

(1)单套绕组运行,在原有控制程序下,发电机6倍频振动较正常运行增大;

(2)通过优化变流器机侧控制程序注入5次,7次谐波,当注入合适幅值及相位的谐波后可以使单套绕组运行时的振动大幅降低,见图12,极波6倍频得到有效的抑制。

图12同时注入5次和7次谐波前/后振动频谱

2.3 小结

因此,通过电机和控制的联合仿真以及实际现场的测试表明,发电机非对称运行情况下,对变流器机侧控制器进行适当的优化和通过谐波补偿,可以保证电机和机组的机械特性处于良好的工作状态,不会对机组产生不利的影响。

3 6.XMW海上风力发电机组电气传动链可靠性

3.1 可靠性建模

6.XMW海上风力发电机组的电气传动链采用4套独立的发电机绕组,4套独立并联的全功率变流器,以及两个分裂式绕组变压器。当任一套发电机绕组、任一套变流器发生故障,控制单元将故障单元快速切除隔离,剩余单元继续运行发电。在电气传动链运行控制逻辑中,机组自动执行故障检测、自复位等控制逻辑的故障与传动链本身故障相比,对传动链可靠性很小,在可靠性建模中不做考虑。电气传动链的可靠性模型如图 13所示。

图13电气传动链可靠性模型

3.2 可靠性分析

在电气传动链中,单个变流器的故障率为λ0,平均故障间隔时间为MTBF0,其它部件的故障率远低于变流器的故障率。因此电气传动链系统的MTBF为

=2.1MTBF0

(2)

采用4套独立的发电机绕组后MTBF为未采用的2.1倍。

3.3 可利用率分析

IEC61400—26—2规定了基于发电量的可利用率[18],即能量可利用率

×100%

(3)

由于海上风力发电机的故障修复时间远高于陆上风力发电机,采用冗余电气传动链可保证在一个到三个变流器或发电机绕组发生故障后,另外的变流器能够降功率运行,机组能够持续发电,增加实际发电量。发电损失电量计算如下:

如果单台风力发电机平均每小时的发电量为PkWh,由传动链故障导致的停机时间平均为t,变流器1/2/3/4的故障率为λ0次/年。

P=Q/8760

式中,Q—单台机组年总的发电量,单位为kWh;以额定功率6MW风力发电机组为例,假设全年的标准小时数为4000h,则P=2740kWh。

以30万kW(50台)的风电场为例,传动链一次故障导致的平均停机时间为9h,计算年发电量损失。

未采用冗余电气传动链的风力发电机每年的损失电量为

50pt(1-e-λ0)=1233(1-e-λ0)MW

(4)

采用四余度冗余设计的电气传动链的损失电量为

50[pt(1-e-λ0)e-3λ0+3pt(1-e-λ0)2e-2λ0+

3pt(1-e-λ0)3e-λ0+pt(1-e-λ0)4]

=1233[(1-e-λ0)e-3λ0+3(1-e-λ0)2e-2λ0+

3(1-e-λ0)3e-λ0+(1-e-λ0)4]MW

(5)

对比发电量损失和单个变流器的故障率λ0的变化,如图14所示。

图14发电量损失随变流器故障率变化图

2.2节中已说明,变流器故障占据总故障率的17%~25%,变流器导致的停机时间占所有停机时间的18%左右。

以永磁全功率变流器故障率0.593为基础,。未采用冗余电气传动链的风力发电机每年的损失电量为552MW。采用四余度冗余设计的风力发电机每年的损失电量为279MW。四余度设计的电气传动链系统将会降低风力发电机8.9%的发电量损失。

3.4 小结

采用冗余电气传动链的风力发电机组能够显著提高风力发电机的平均故障间隔时间。

采用冗余电气传动链的风力发电机组的发电量损失随电气传动链故障率的增加更为平缓,同时发电量损失也小于采用正常电气传动链的风力发电机组。

电气传动链的故障率越大,采用冗余电气传动链的风力发电机组提升发电量的程度优势越大。但在电气传动链故障率较小的时刻需要考虑冗余带来的经济性问题,包括成本、维修等。

4 结语

海上风电由于高盐蚀、高湿度、海浪和高温等综合环境因素的影响,以及较低的运维可达性,对设备的可靠性提出较高的要求。对于目前商业化风力发电机组,概念的不同主要集中在传动系统选取。本文通过对主流的传动系统的可靠性进行对比,得出直驱永磁同步发电机全功率变流系统由于没有齿轮箱、发电机高速轴承和滑环碳刷等部件,具有最高的可靠性和可利用率,但是相比双馈发电机部分功率变流系统,全功率变流器的故障率为双馈变流器故障率的2.2~3倍,加上海上风电运维的可达性差,成为影响直驱机组可利用率的关键因素。金风科技6.XMW海上风力发电机组采用了4套独立的电力传动单元,并通过理论仿真和试验证明该拓扑结构在部分单元停机的情况下,仍然能够保证系统的可靠运行;同时结合可靠性理论,计算得出该传动系统的可靠性提高了2.1倍,同时结合智能运维系统,大大降低风机的运维成本;在能量可利用率方面,结合实际现场的环境条件采取场群控制技术,可以做到不牺牲风场的发电量。