高铁永磁同步牵引电机热设计技术研究与应用

孙传铭1,杨金霞,吴江权,李伟业,侯聚微

(1中车青岛四方机车车辆股份有限公司,山东青岛 266111;2中车株洲电力机车研究所有限公司,湖南株洲 412001)

0 引言

随着高铁技术的发展,高铁的牵引电机朝着高速、轻量的方向发展,电机的容量和功率密度越来越大。同时,受运营环境的影响,高铁牵引电机应用环境较为恶劣,通风冷却方式受整车系统的限制,采用强迫风冷结构。同时,为避免转子被冷却空气中杂质所污染,电机采用全封闭结构,对电机内部发热区域冷却较为困难[1]。由于高铁用永磁同步牵引电机功率密度大,损耗密度高,且冷却条件较为恶劣,因此电机温升问题则较为突出。在进行电机冷却结构设计时,除了要满足全封闭结构的要求,还要保证电机在不同的工况下,电机绕组、转子永磁体和轴承等关键部位的温升在合理的限值内,并具有合理的温度分布。因此,对电机的通风冷却结构设计技术和电机内热场分布进行研究,成为永磁电机设计中的关键一环[2]。

采用现代先进的热管理分析技术,较准确的分析电机内温度的分布情况,是冷却结构优化设计的基础。目前,电机热设计方法主要有热路法、热网络方法和数值仿真方法,文献[3~4]对以上三种方法进行了对比研究。考虑到准确性和几何结构适应性,研究人员普遍采用数值模拟的方法对电机内三维流场与温度场进行计算。

本文研究的为一款用于高铁上的全封闭永磁风冷同步牵引电动机,通过对电机内的三维流场进行数值计算与分析,对电机冷却结构进行设计与优化;同时为了保证电机能够可靠安全运行,在流体场数值计算的基础上,采用数值仿真方法分析了电机内部温度场分布,判断电机是否有超温失效的风险。通过数值计算结果与试验结果的对比,验证了计算结果的准确性,为后续同类型电机热设计提供了重要的实践经验。

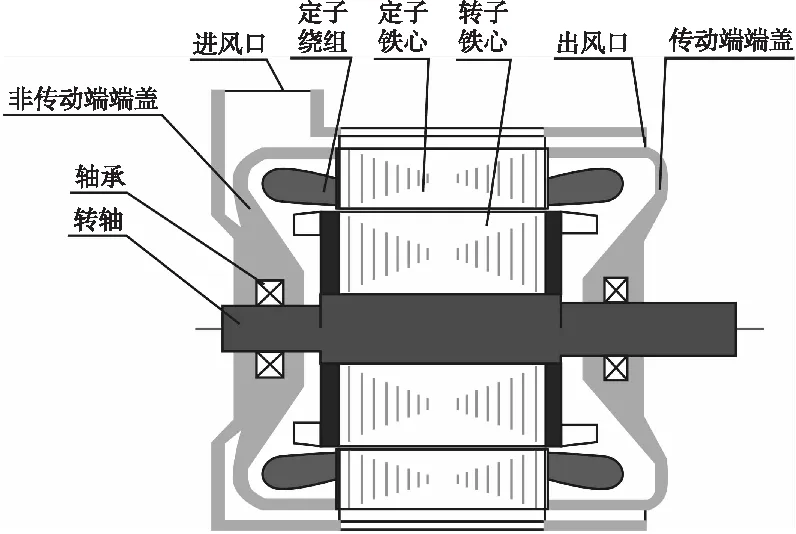

1 永磁电机冷却结构

本文所研究的高铁用永磁电机冷却结构为全封闭强迫风冷结构。图1给出了该永磁电机的总体结构示意图。电机内部空间封闭,冷却风只能通过进风口分流到定子铁心四周的通风孔,通过强迫对流将电机内部传导到通风孔表面的热量带走,再通过出风口散逸到大气中。电机内部空间没有外部冷却空气直接冷却,为了加快电机内部的热交换,设计时在转子两端设置扰流叶片,当电机旋转时,搅动内部空气,加速电机内部的对流换热, 从而降低电机内部温差。

图1电机总体结构示意图

2 电机内流场与温度场求解模型

从设计周期与计算资源考虑,首先对电机的三维流体场进行计算,通过对比定子通风孔与轴承冷却腔内的风量分配,以及定子通风侧的散热热阻值,并结合简化模型的温度场仿真数据,确定冷却结构优化方案。冷却结构设计的关键在于,在保证满足系统对电机进风口静压限值要求的前提下,使电机的散热性能达到最优,并与现有的电机制造工艺水平匹配。冷却结构优化设计部位主要包括电机进风口腔体和定子通风孔结构。

电机冷却结构确定后,再进行电机的三维温度场数值模拟计算。由于电机整体结构复杂,采用全模型耦合模型的计算量巨大,考虑到结构对称性和流场对称性,周向取部分进行建模分析。除电机进风口外,电机沿径向对称,且通过对电机三维流体场的仿真计算,得到了通风孔内的风量分配关系和各通风管道内的风速值;基于此,建立电机的温度场分析模型,并将各个通风孔内的风量按流场仿真结果逐一分配,从而获得较为准确的电机内部温度场分布。

2.1 三维流体场求解模型

2.1.1 物理模型

对电机流场进行分析时,建立定子外循环主风路几何模型。为兼顾计算准确性与模型的网格剖分质量,保证流体域物理模型与电机实际外风路冷却结构一致的前提下,对计算模型进行合理地简化处理。

电机三维流体计算域物理模型如图2所示,求解域包括电机进风口、均压腔、定子通风管道、出风口。采用非结构化网格对流体域求解模型的网格进行剖分。

图2三维流体计算域模型

2.1.2 计算条件

电机冷却通道内流动为强迫对流,且流速较高,流动为湍流状态。电机内流体的马赫数不超过0.3,认为是不可压缩流体。因此,可以认定,电机冷却通道内流场为三维不可压缩湍流流动状态。基于三维N-S方程解析内部流场分布。电机进风口流量为30m3/min;出风口设为压力出口,其值为一个大气压,即101325Pa;冷却介质为空气。

2.2 三维温度场求解模型

2.2.1 物理模型

电机传热模型较为复杂,为兼顾计算速度和计算准确性,采用简化的电机三维流热耦合温度场仿真模型结合流场仿真结果对温度场进行分析。由于电机除进风区域外为周向对称结构,因此在求解电机内部温度场时,仅建立电机的周向1/4模型。在建立几何模型时,简化非主要传热路径的几何结构,对端盖和转轴进行适当简化。同时,建模时忽略两侧端盖上的散热筋,在计算时用等效散热系数来代替散热筋产生的作用。三维温度场求解域模型见图3。

图3三维温度场计算域物理模型

2.2.2 基本假设

基于流固耦合的电机三维温度场求解模型与计算条件基于以下基本假设条件

(1)冷却介质为不可压缩理想流体;

(2)模型中涉及到的材料其物性参数不随温度变化;

(3)不考虑工艺与实际加工对电机散热的影响;

(4)不考虑固体部件之间的接触热阻;

(5)将绕组绝缘简化等效为单一各向同性的导热材料;

(6)除定转子铁心所用硅钢片导热性能为各向异性外,定子线圈裸铜和其他结构件的导热性能均认为各向同性;

(7)认为发热部件各部分热流密度均匀分布。

3 计算结果分析

3.1 三维流体场分析

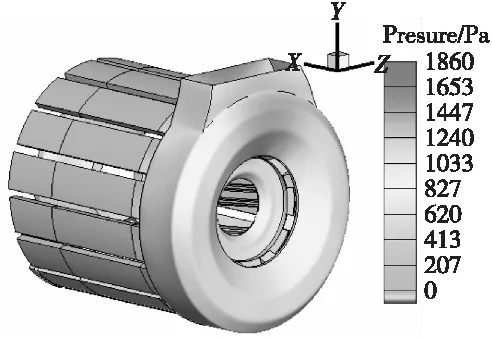

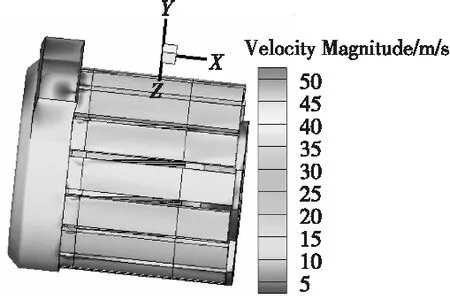

提供给电机的风量为30m3/min,在该流量下对电机流体场进行数值求解。

图4与图5分别给出了电机冷却结构整体压力场与速度场的分布云图。

从图中可以看出,当风量为30m3/min时,电机进出风口之间的最大压差约为1.8kPa,在系统所要求的静压限值内。

根据仿真结果,电机定子通风孔内的平均风速约为32.5m/s,出风口平均风速约为22.3m/s。电机各个出风口风速差异并不大,未出现出风口风速差异较大的情况。这表明通风孔设计合理,风量分配较优。

对试验样机的进风口静压与出风口风速进行测量,进风口静压约为2.0kPa;定子出风管道的出风口风速约为24.5m/s。与试验值相比,进风口静压和出风口风速的计算相对误差均在10%以内,满足实际工程需要。这同时说明,将流体场数值计算得到的各管道的风速值,加载在温度场模型上进行温升预估是有效可行的。

图4压力场云图分布

图5速度场云图分布

3.2 三维温度场分析

3.2.1 额定工况稳态温度场分析

高铁永磁电机热设计的主要目的是设计出合理高效的通风结构,风量分配较优,可以快速将电机内产生的热量带走,从而使电机内的温度分布合理,使各关键部件尤其是定子绕组温升低,保证电机的可靠安全运行。因此电机内不同工况时的温度分布与定子绕组温升是电机设计者关心的关键问题。

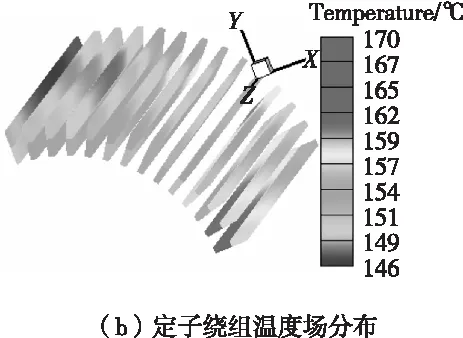

图6给出了额定工况时电机的温度场分布云图,电机冷却空气进口温度为40℃。根据仿真结果可以看出,电机内整体温度分布在轴向上接近出风口区域的温度比接近进风口区域的高,这是由于冷却空气温度因吸收热量而逐渐升高。电机内最高温度出现在绕组部分,且位于定子绕组靠近出风口的端部的下层边:电机绕组的平均温度为150℃,最高温度为174℃。造成绕组端部温度高于直线段的原因是:绕组端部周围散热条件较差,热量主要先传导到绕组直线段,再经绝缘传导到定子铁心;且绕组端部伸出长度较长,所以绕组端部温度显著高于直线段。同时,由于电机内热量主要传递方向是径向向外传递,下层边绕组热量传导到铁心的路径比上层边的更长,因此下层边绕组的温度比上层边更高。由于高铁电机绝缘系统采用的是200级绝缘,因此定子绕组满足温升限值要求。

图6温度场仿真云图

除了绕组温升外,转子(永磁体)的温度也对电机安全运行至关重要。可以看到,转子沿径向温度差异不大,轴向呈现中间高,两端低的分布。形成这种温度分布的原因在于:由于气隙的隔离作用,转子在径向的散热条件较差,因此径向温度差异较小;而在轴向上,两端面通过旋转气流,将热量部分散逸到内部空气中,因此转子两端面部分较之中部温度更低。根据仿真结果,转子最高温度约为118℃,并不会出现高温失磁,满足电机安全运行的需求。

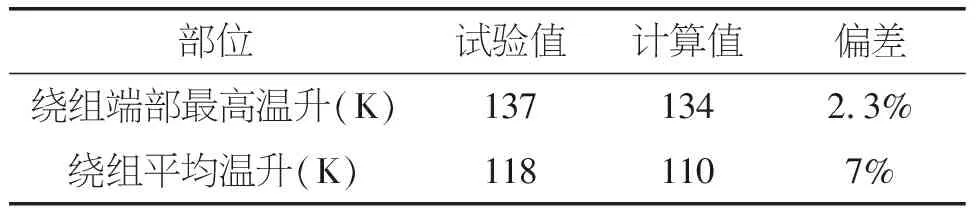

为验证计算模型的准确性,通过电机温升试验分别采用在绕组两端端部埋置温度传感器和电阻法测量了电机最高温升和平均温升。表1给出了电机温升试验数据与计算值的对比。从表1数据来看,绕组端部最高温度,即电机内最高温度试验值域计算值相对误差为2.3%;绕组平均温升试验值与计算值相对误差为7%。这表明简化后的三维温度场模型,对于定子绕组温度分布来说可行有效的,也说明了高铁永磁电机温升数值计算模型的准确性。

表1 温升试验数据与仿真计算值对比

3.2.2 起动点瞬态温度场分析

高铁永磁电机启动瞬间,定子绕组流经较大的电流,定子绕组温度在短时间内会达到很高的数值。因此起动点绕组瞬态温升也是电机设计者关心的重要问题。基于以上数值仿真模型,对电机起动时大电流下的瞬态温度场进行了仿真分析,损耗加载根据电机起动瞬时进行模拟。

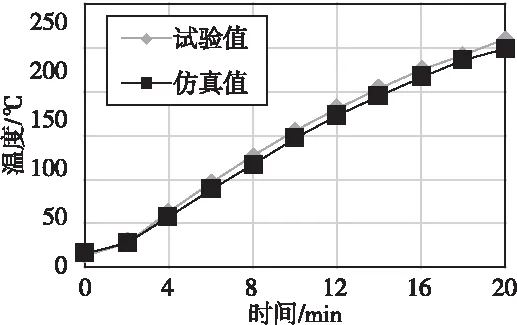

图7给出了基于试验和仿真的起动点时永磁电机绕组温度随时间变化的曲线对比。其中,试验值以传动端绕组所测最高温度值为准,仿真值以数值计算得到的绕组最高温度为准。起动10min时,绕组温度测试值为126℃,仿真计算值为124.8℃;起动20min时,绕组温度测试值为227℃,仿真计算值为221℃。在现有定子绝缘系统下,电机起动点大电流下持续运行,完全满足起动点能够持续运行10min的技术要求。仿真计算值与试验测试值的曲线趋势一致,且相对试验值来说,计算值的相对误差控制在5%左右,这进一步证明了三维温度场简化模型在实际工程应用中的准确性和有效性。

图7起动点绕组温度随时间变化的试验值与仿真值对比

4 结语

本文基于数值分析方法,对高铁用全封闭风冷永磁电机进行了三维流体场与温度场仿真计算与分析,确定了电机最终的冷却方案,得出的结论如下:(1)根据电机冷却风道三维流体场仿真分析结果,电机风道设计合理,流量分配较为均匀; (2)根据电机温度场仿真分析结果,电机冷却结构设计合理,电机温升满足设计需求;(3)通过试验数据与计算值的对比,表明采用数值方法对高铁永磁电机进行热设计是合理有效的,能够保证设计准确性,并大大缩短产品设计研发周期。