高墩柱现浇连续梁临时支架方案比选及检算分析

张 磊

(中铁二十一局集团第六工程有限公司 北京 100000)

1 引言

随着我国高速铁路、高速公路、城市轨道等工程施工技术的不断发展,支架现浇变截面连续梁技术在各类工程项目被广泛采用。本文以黔张常铁路所在的湘西北地区为例,分析了几种传统现浇连续梁临时支架体系的优劣,有针对性地提出了在浅山丘陵地貌洪积层地质条件下宜选用安全系数更高、工期更优化、经济性最强的桩基础+刚性冠梁+钢管立柱+贝雷梁支架体系的现浇连续梁临时支架形式,对于在地形地貌环境复杂、地下水丰富地区施工高墩柱现浇连续梁具有较强的借鉴意义。

2 工程概况

本桥桥址位于浅山丘陵地貌洪积层地带,地质特征以表层为第四系全新统冲击粉质黏土(Q4,软塑-硬塑)为主、下层以白垩系上统上组砂岩夹泥岩(K22)为主。据气象资料显示,区域内属中亚热带山地季风湿润型气候,气候温和,四季分明,常年雨水充沛。该桥7~13号墩跨为现浇连续梁,连续梁上设道岔,为变截面连续梁,跨度为6×32 m,最高墩身高度为29.5 m,梁体采用等高度变截面箱梁,总长193.2 m,箱梁截面采用单箱单室直腹板,箱梁中心处梁高为2.792 m,梁宽12 m,底宽6 m,悬臂长3 m,顶板厚0.38~0.68 m,底板厚0.3~0.6 m,腹板厚0.5~1 m。全联在中支点和边支点处设置七道横隔板,连续梁原设计采用满堂支架现浇法浇筑施工。

3 常用支架体系简述

目前常用的现浇梁临时支架体系根据材料及受力形式主要有以下几种:

(1)碗扣式(盘扣式)满堂支架结构。由上而下结构顺序为现浇箱梁→竹胶板底模→横向方木→纵向方木→顶托→碗扣式脚手架→底托→C20混凝土基础→地基[1]。

(2)单层贝雷梁加中支墩钢管立柱支架结构。由上而下结构顺序为现浇箱梁→竹胶板底模→方木→ 22分配梁→单层贝雷梁→ 40横梁→砂箱→钢管立柱→承台(临时系梁)[2]。

(3)双层贝雷梁钢管立柱支架结构。由上而下结构顺序为现浇箱梁→竹胶板底模→方木→ 22分配梁→双层贝雷梁→ 40横梁→砂箱→钢管立柱→承台。

4 常用支架体系适用范围及特点

4.1 碗扣式(盘扣式)满堂支架

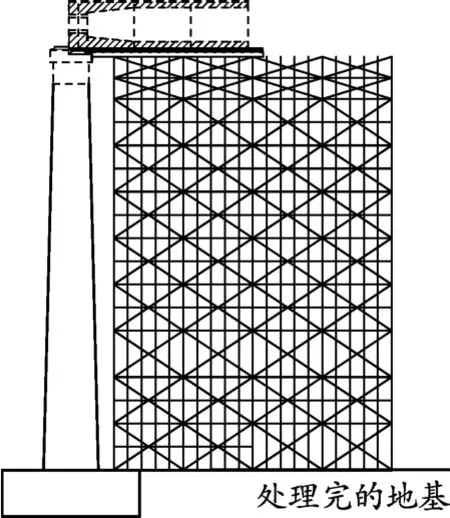

碗扣式(盘扣式)满堂支架法施工适用于无通航和通行要求的桥跨,墩高在15 m以内,地基条件较好、地势平坦起伏不大的地区。其主要特点是支架受力状况简单、施工中搭设拆除简易、周转次数多、周转时间短、使用辅助设备少,减少了人力物资的浪费,特别适用于多跨现浇梁施工,既保证了工程质量,又能加快施工进度,具有良好的经济效益。如图1所示。

4.2 单层贝雷梁加中支墩钢管立柱支架

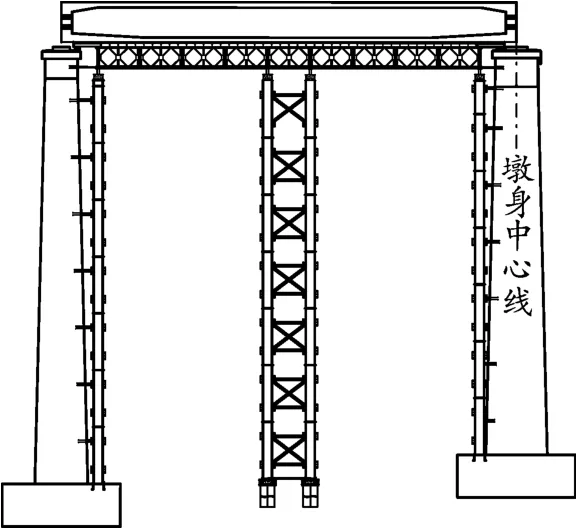

单层贝雷梁加中支墩钢管立柱支架较适用于地势起伏小、场地较小、地质条件较差的区域场所。适用于墩身高度较小、桥梁跨径小于35 m的箱梁施工。其主要特点是力的传递途径清晰,受力分析较复杂;构件较大且数量较少,较容易保证施工安全;结构刚柔结合,抗冲击性强;施工情况较复杂,构建拼装、拆除难度系数较高;施工速度较快,支架总成本较低,循环利用次数高,经济性较高。如图2所示。

图1 碗扣式满堂支架结构示意

图2 单层贝雷梁中支墩结构示意

4.3 双层贝雷梁钢管立柱支架

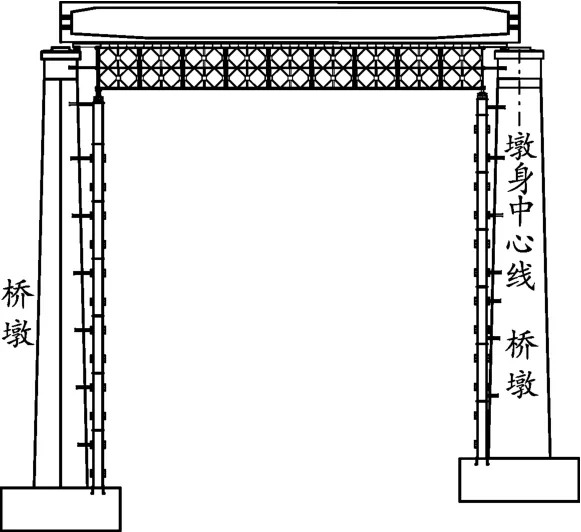

双层贝雷梁钢管立柱支架较适合于地势复杂、跨河跨沟、道路交叉、地质条件较差不能设中支墩且桥梁跨径大于35 m的区域场所。力的传递途径清晰,受力分析较复杂;避免了基底处理工作,克服了地基不均匀沉降对桥梁线形的影响;适用性强、占用施工场地小,受地形条件影响较小;搭设、拆除难度系数较高。双层贝雷梁钢管支架较单层贝雷梁钢管立柱结构成本较高。如图3所示。

图3 双层贝雷梁结构示意

5 浅山丘陵地貌洪积层地质条件下的支架体系选取

5.1 支架形式比选

5.1.1 碗扣式(盘扣式)满堂支架形式

(1)地基处理方式

根据本桥设计资料,地面以下5.0 m深度范围均为粉质黏土(淤泥)层,地基承载力较低,需要挖除粉质黏土层进行换填。用挖掘机挖除黏土露出原状土后,用强夯机对地面进行强夯处理,将地面夯实,然后填铺30 cm碎石垫层,压平夯实后,浇筑20 cm的混凝土层,混凝土层采用C20混凝土。地基处理时需要设置横坡和纵坡,以便于排水。处理过的地基四周挖设排水沟与线路自然排水沟连通,将地表水及雨水引进排水沟,防止雨水浸泡基坑产生不均匀沉降。完成地基处理后,对地基承载力进行现场测试,满足设计要求后进行支架搭设[3]。

(2)经济效益

根据测算,地基处理需耗时25 d,作业时间较长。每跨梁段满堂支架需要搭设8~10 d。并且根据环水保要求,需要将已挖泥土弃置于弃土场,运距较长,成本较高。此外挖掘机、自卸车、强夯机、装载机租用时间较长,产生机械成本较高。综合分析,搭设碗扣式(盘扣式)满堂支架投入的人工、机械及设备成本较高,经济效益低。

(3)安全风险

工点临近居民生活区,采用强夯机进行地基处理,噪声干扰大,同时强夯机容易对附近民宅造成振动伤害。此外由于淤泥层过厚,地基处理后容易发生不均匀沉降,加上支架搭设高度过高(最高墩柱29.5 m),支架整体安全风险过大。

5.1.2 单层贝雷梁加中支墩钢管立柱支架形式

(1)地基处理方式

边墩支架基础利用已施工完的承台,中墩支架基础采用桩基-临时系梁结构。选用直径为1.0 m的旋挖钻孔桩基础来提升支架基础承载力。旋挖钻孔桩钻孔深度为7.0 m(深入岩层2 m)。支架承台采用钢筋混凝土结构,平面宽度5.0 m,长12.5 m,高度0.5 m,采用 C30砼浇筑,并铺设 φ12钢筋,按照8 cm×8 cm布置,顶面和底面各布置一层,和桩基钢筋连接成一个整体,增加支架基础的稳定性,防止基础产生不均匀沉降。

(2)经济效益

根据测算,地基处理共需进行20 d,每跨梁段支架搭设8 d,工期适中。单层贝雷梁加中支墩钢管立柱结构投入机械、人工的成本低。综合分析,搭设单层贝雷梁加中支墩钢管立柱支架投入的人工、机械及设备成本较低,经济效益高。

(3)安全风险

单层贝雷梁加中支墩钢管立柱结构利用已施工完的承台、桩基-临时系梁结构将支架基础形成一个整体,基础不均匀沉降量可忽略不计,并且单层贝雷梁加中支墩钢管立柱支架结构受力复杂,力的传递途径清晰、结构刚柔结合、抗冲击性强、安全系数较高[4]。

5.1.3 双层贝雷梁钢管立柱支架形式

(1)地基处理方式

将钢管立柱安装于两侧承台上,跨中不设支点,对不良地质的适用性较强。

(2)经济效益

双层贝雷梁钢管立柱结构地基处理所需时间最少,但双层贝雷梁搭设速度较慢,高空作业难度较大,投入的机械、材料成本较高,高空作业安全防护费用较高。综合分析,拼装双层贝雷梁钢管立柱支架投入的机械、材料、人工成本较高,经济效益较低。

(3)安全风险

双层贝雷梁钢管立柱结构拼装、拆除困难,高空作业危险系数高。双层贝雷梁钢管立柱结构强度和稳定性较好。

5.2 比选结论

单层贝雷梁钢管立柱中支墩结构地基处理简单、工期适中、力的传递途径清晰,结构安全系数高、稳定性好,不易发生不均匀沉降,且施工投入的机械、人工、材料成本较小,经济效益较高。根据地形、工期、投入成本综合分析,单层贝雷梁中支墩结构支架最适合该连续梁桥施工[5]。

6 钢管立柱支架基础检算

6.1 钢管柱应力计算

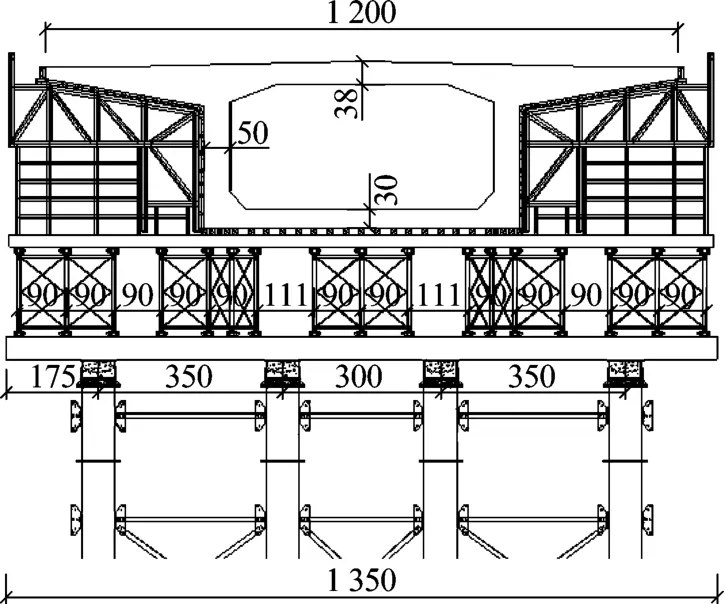

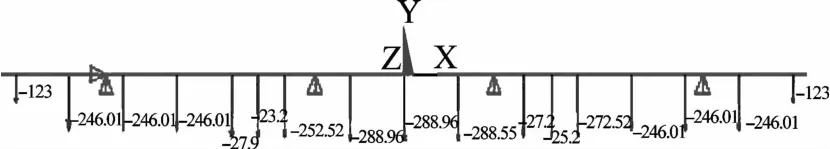

钢管立柱最大荷载等于横梁(工字钢)支点最大支反力,经计算横梁工字钢受到的传递荷载情况如表1所示,选取受力最大的情况进行横向工字钢的强度及刚度检算,如图4、图5所示[6-7]。

表1 横梁受到的传递荷载值

图4 支架布置(单位:cm)

图5 工字钢横梁计算模型数据(单位:kN)

由贝雷梁传递的最大竖向荷载为:翼缘板下246.01 kN、腹板下272.52 kN、底板下288.55 kN。

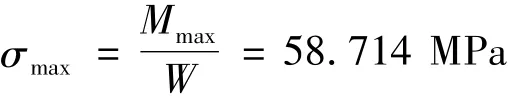

抗弯强度检算,横向工字钢最大弯曲应力:

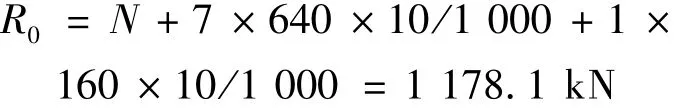

由应力计算得出横梁(工字钢)的支点最大反力为1 131.7 kN。由支反力得到横向工字钢传给钢管立柱的最大荷载为1 131.7 kN。制式钢管柱及系杆每节4 m重量按照640 kg计算,共7节;每1/4节1 m重量按照160 kg计算,共1节。则最大钢管柱底支反力为:

考虑堆载预压按照计算应力的120%进行,由于钢管柱与孔桩中心竖向对应,则支架基础单桩最大荷载简化计算为1 178.1×120% =1 413.7 kN[8]。

6.2 钻孔桩受力检算

按《铁路桥涵地基和基础设计规范》取值[9],单桩(包括管柱)的轴向容许承载力应分别按桩身材料强度和岩土的阻力进行计算,取其较小者[10-11]。

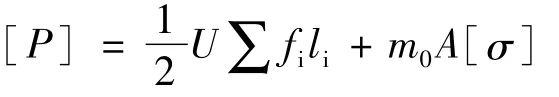

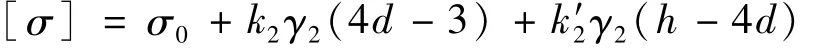

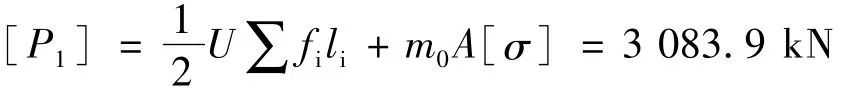

(1)按岩土阻力进行计算的容许承载力

其中,[P]为桩的容许承载力(kN);U为桩(m)截面周长,按成孔桩径计算,取值3.299 m;fi为各土层的极限摩阻力(kPa),按《铁路桥涵地基和基础设计规范》取值,第一层换填土层25 kPa,第二层粉质黏土层35 kPa,第三层强风化层150 kPa,第四层弱风化层180 kPa;li为各土层的厚度(m),第一层换填土层1 m,第二层粉质黏土层4 m,第三层强风化层2 m;m0为桩底支承力折减系数。钻孔灌注桩桩底支承力折减系数可按《铁路桥涵地基和基础设计规范》采用,本计算取1.0;A为桩底支承面积(m2),按设计桩径计算取值为0.785 4;[σ]为桩底地基土容许承载力(kPa),当4d<h≤10d时:

其中,d为桩径或桩的宽度(m);k2为宽度修正系数,采用规范中的数值,本次计算取 k2=5;k′2为深度修正系数,本次计算取 k′2=2.5。

计算得:

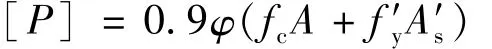

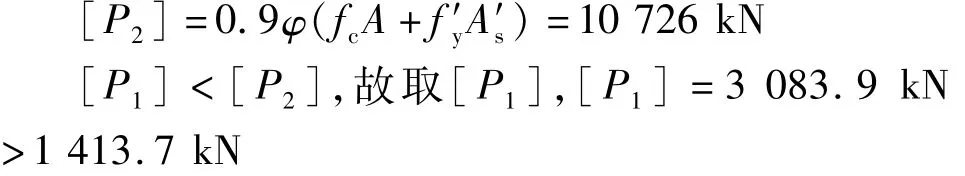

(2)按桩身材料强度计算的容许承载力

φ为钢筋混凝土轴心受压构件的稳定系数,本计算φ=1.0;fc为混凝土轴心抗压强度设计值,采用C30混凝土,fc=14.3 N/mm2;A为构件截面面积;f′y为钢筋抗压强度设计值,f′y=270 N/mm2;A′s为截面全部受压纵筋截面面积。采用18 mm的钢筋,共12根,A′s=10×254.5=2 545 mm2>0.002×3.14×5 002=1 571 mm2,满足最小配筋率。

计算得:

钻孔桩基础承载力满足要求。

7 结束语

在低山丘陵地貌洪积层地质条件下进行高墩柱现浇连续梁施工时[12],采用单层贝雷梁+中支墩钢管立柱支架体系具有经济、安全、实用的特点。该支架体系具有强度高、受力传递途径清晰、稳定性好、施工方便、经济效益高等优点。采用单层贝雷梁加中支墩钢管立柱支架体系现浇施工,既缩短了工期,又稳定可靠、安全实用,并能有效降低施工成本和施工对现场环境的影响。