应力分析在管道设计过程中的优化及指导

李家栋,徐锦煌

(1.扬子石化——巴斯夫有限责任公司,江苏 南京 210048;2.凯米拉化学品有限公司,江苏 南京 210048)

石油化工、天然气生产过程中往往伴随着极端的温度及压力变化,用于输送这些介质的管道通常为压力管道[1]。压力管道由于通常传输这类极端温度及压力的介质,其安全与否对整个装置的安全尤为重要。对于此类管道,国内以及国外相关规范标准均有明确的要求,必须对其进行应力分析[1-4]。

管道应力分析分为静力分析和动力分析,其目的在于使管道应力在规范的许用范围内、使设备管口载荷符合制造商的要求或公认的标准、计算出作用在管道支吊架上的荷载、帮助配管优化设计等。管道应力分析是一项复杂而系统的工作流程,分析结果的可靠性以及优化方案的合理性不仅取决于模型的准确性,更与分析人员的相关经验密不可分。通常对于简单的管道,根据相关的经验即可判断出应力是否超标,但对于复杂管系,往往必须通过借助于应力分析软件的计算,根据计算结果,给出相关的优化方案[5-6]。CAESAR II作为目前主流的应力分析软件,在工程设计过程中对极端工况下的管道的布置优化,支架的合理设置,管口载荷的有效控制等发挥了重要作用,为工程设计人员提供了可靠的计算结果,确保设计方案的安全合理[7-8]。下面就针对管道应力的判断标准以及分析过程中经常遇到的典型问题进行分析讨论。

1 管道应力计算判断依据

在管道应力校核中,根据产生应力载荷的不同,通常将应力分为一次应力和二次应力两大类[9]。其中,一次应力是由于压力、重力和其他外力载荷的作用所产生的应力;二次应力则是由于热胀、冷缩、端点位移等位移载荷的作用所产生的应力。一次应力以及二次应力的校核条件如下:

一次应力的校核条件为[2]:SL≤Sh

SL为由管道及其组件的内压,自重,以及其它持续荷载所产生的纵向应力之和;Sh为操作工况下最高金属温度的材料基本许用应力。

上述一次应力校核条件中的内压、自重等持续载荷,是指持续作用于管道上的载荷。但是并不是只有持续载荷能够产生一次应力,风或地震等偶然载荷作用时引起的也是一次应力[9]。由持续载荷和偶然载荷引起的轴向应力的总和不应超过环境温度下材料的基本许用应力的1.33倍[2]。

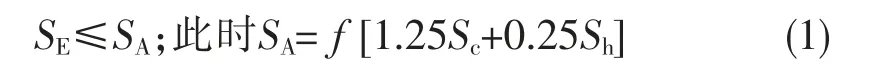

二次应力的校核条件为[2-3]:

对于热(位移)应力范围计算结果SE,应满足:

如果Sh大于SL,其差值可以加在0.25Sh项,上面的公式则变为:

其中:SC—操作工况下最低金属温度的材料基本许用应力;SA—许用的位移应力范围;Sh—操作工况下最高金属温度的材料基本许用应力;SE—热(位移)应力范围;SL—由管道及其组件的内压,自重,以及其它持续荷载所产生的纵向应力之和。

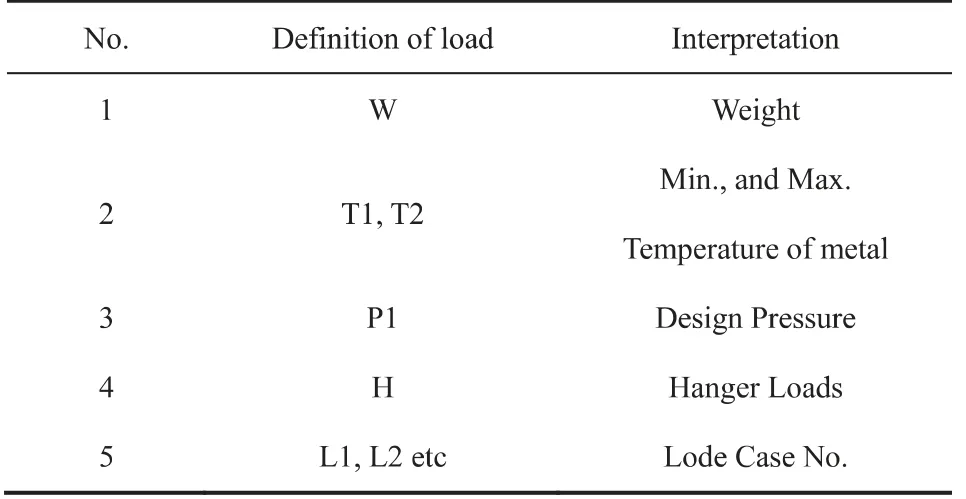

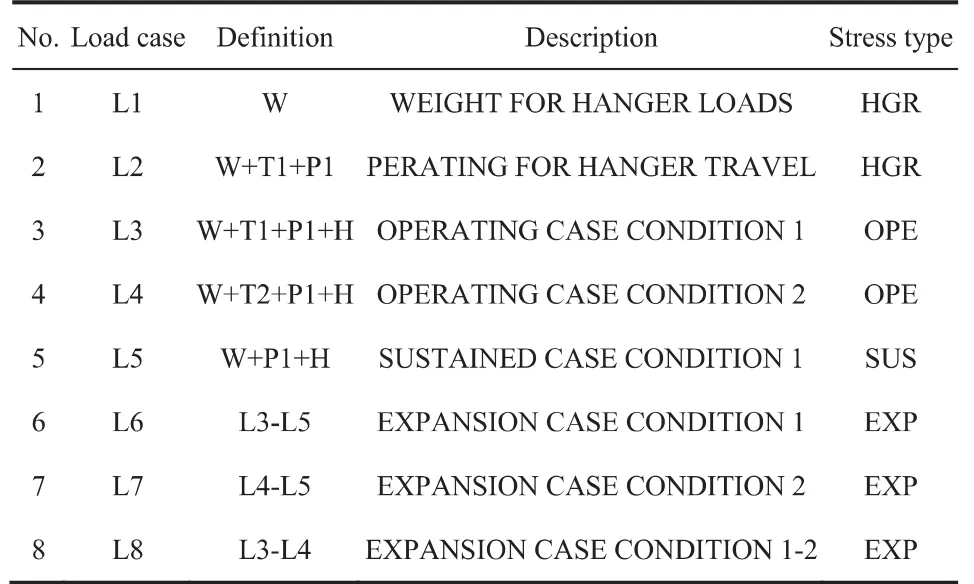

采用CAESAR II进行应力计算需要对相关工况进行定义及组合,其工况的组合具有很高的灵活性。既可以直接按照软件推荐的工况组合进行计算,也可以根据需要自行对分析工况进行组合。关于工况的组合方法不在本次讨论的范围内,本次所有给出的案例其计算工况均采用软件推荐的工况进行计算。表1为相关分析工况的组成要素,表2为工况组合列表。

表1 载荷定义一览表Table 1 List of load definition

表2应力分析工况组合Table 2 The load cases of stress analysis

2 管道优化设计

2.1 管道走向的优化

在进行管道的设计时,需要考虑诸方面因素,如管道尺寸的大小、位置的分配、走向优化、以及支架的位置及其形式。对于一些极端工况下的管道如LNG管道,受制于配管经验,有时会考虑的不够周到合理,导致管道的应力超标。对于这类问题,通过借助CAESAR II对相关管道进行应力计算,即可对应力超标部分的管道进行调整和优化。图1(a)所示为部分支管连接到主管上的未优化的管道应力计算模型图,管道输送的介质为LNG,正常操作温度约为-161°C,应力计算结果见表3。

图1 支管走向优化前后的LNG管道应力计算模型Fig.1 Stress analysis models of LNG pipelines before and after branch pipe optimization

由表3可知,支管与主管连接三通处的二次应力为339.2%,超过了规范应力的要求。由于二次应力通常是由于管道的热胀冷缩引起的,而LNG一类的介质由于其极端的低温,所引起的位移量通常较大。因此此处三通的二次应力超标说明,支管的布管方案不足以吸收因温度变化所引起的位移,需要对连接的支管柔性进行优化。通过借助CAESAR II软件,对管道走向进行了优化,其优化后的管道走向如图1(b)所示,计算结果见表3。由表3可知,此优化调整后的管道二次应力完全满足规范应力的要求。

表3 支管走向优化前后的LNG管道的应力计算结果对比Table 3 Comparison of stress analysis results of LNG pipelines before and after branch pipe optimization

2.2 管口载荷的优化

在进行相关管道的设计工作时,与设备管口连接的管道,通常是设计的难点,也引起了许多技术人员的关注及研究[10-14]。管道的走向是否合理,以及此布置方案所产生的管口载荷是否满足要求,有时仅仅根据设计人员的经验是无法进行判断的,此时必须要借助相关的计算软件进行计算。通常采用CAESAR II可以方便的得到管口载荷的理论计算值,从而可以判断出管道的设计是否合理。

图2(a)是液氮汽化器及其进口的管道初始布置方案的应力计算模型。由于液氮的操作温度为-196°C,因此管口载荷较为苛刻。制造商提供的管口载荷值以及该初步布管方案的管口载荷计算值见表4。

图2 液氮汽化器初步布管及最终布管方案管道应力计算模型Fig.2 Pipeline stress analysis models for preliminary and final piping schemes of liquid nitrogen vaporizer

表4制造商提供载荷及优化前后液氮汽化器管口载荷一览表Table 4 Manufacturer's loads and calculated loads before and after optimization for nozzle of liquid nitrogen vaporizer

由表4可知,按初步配管方案得到的管口载荷值超过了制造商提供的载荷。对比制造商提供的管口载荷值可知,之所以管口载荷超标,一方面是由于制造商提供的管口载荷偏小,对布管的柔性要求非常苛刻;另一方面也说明管道的走向需要进一步进行优化。

通过借助CAESAR II对相关的优化方案进行计算及调整后,最终确认了最为优化合理的布管方案。最终布管方案的管道应力计算模型见图2(b)。由图2(b)可知,通过在管口附近设置X以及Z方向的小Π型弯,大大改善了管道的柔性;同时通过在管道上与管口中心轴对齐的位置处设置固定支架,有效隔绝了管系的收缩造成的影响传递至管口上。此方案的管口载荷应力计算结果见表4。由表4可知,此方案能够满足制造商对管口载荷的要求,说明采用最终优化后的布管方案是可行的。

2.3 管道支架的设置及其优化

如何合理的设置支吊架的位置及形式一直是管道设计过程中的一个重点[15-18]。在设计过程中,一般管道工程师会按经验绘制配管研究图,并根据研究图建立CAESAR II的相关应力计算模型并初步确认支吊架的位置及形式。根据应力计算结果,可以方便的判断出支吊架的设置是否合理,对不合理的设置则可根据具体的计算结果进行调整,最终得到合理的布置方案。通过上述方式,可以有效的提高管道设计工作的质量。

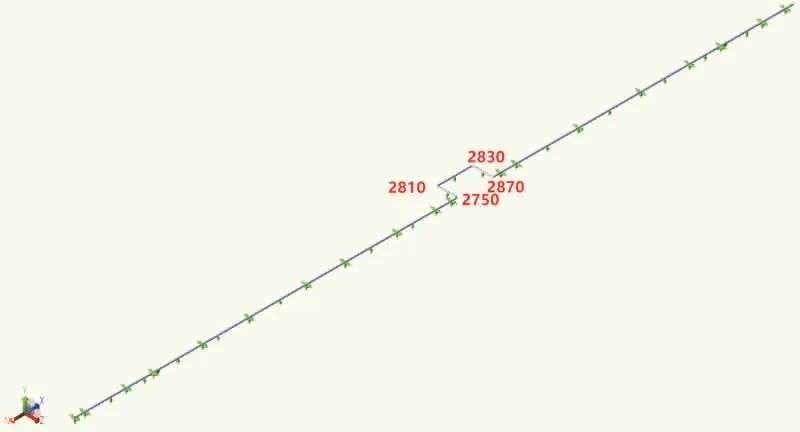

图3是一LNG管道在管廊上的配管研究图。图中只布置了管道的基本走向,未对具体的支吊架的位置及形式进行确认。同时考虑到输送的介质为极端低温的LNG,此段管道设置了Π型弯,以吸收低温造成的管道收缩产生的位移。根据配管研究图,并结合管廊上支吊架的设置经验,在CAESAR II中建立相关应力计算的模型,其模型见图4,表5是此LNG管道的应力计算结果。

图3 管廊LNG管道配管研究图Fig.3 The research drawing of LNG pipeline on pipe rack

图4 管廊LNG管道应力计算模型Fig.4 Pipeline stress analysis model of LNG pipeline on pipe rack

表5的计算结果显示,此管道的二次应力超过规范要求,且发生二次应力超标的位置均位于Π型弯的弯头处,说明研究图中的Π型弯臂长过短,导致不能完全吸收极端低温导致的管道位移。通过对Π型弯的臂长进行调整计算后确定,将Π型弯的臂长增加5m,即可解决二次应力的超标问题。而一次应力以及操作工况下均未发生超标,说明按经验布置的支吊架的位置及形式是完全合理的。

表5 管廊LNG管道应力超标一览表Table 5 List of stress exceeding standard of LNG pipeline on the pipe rack

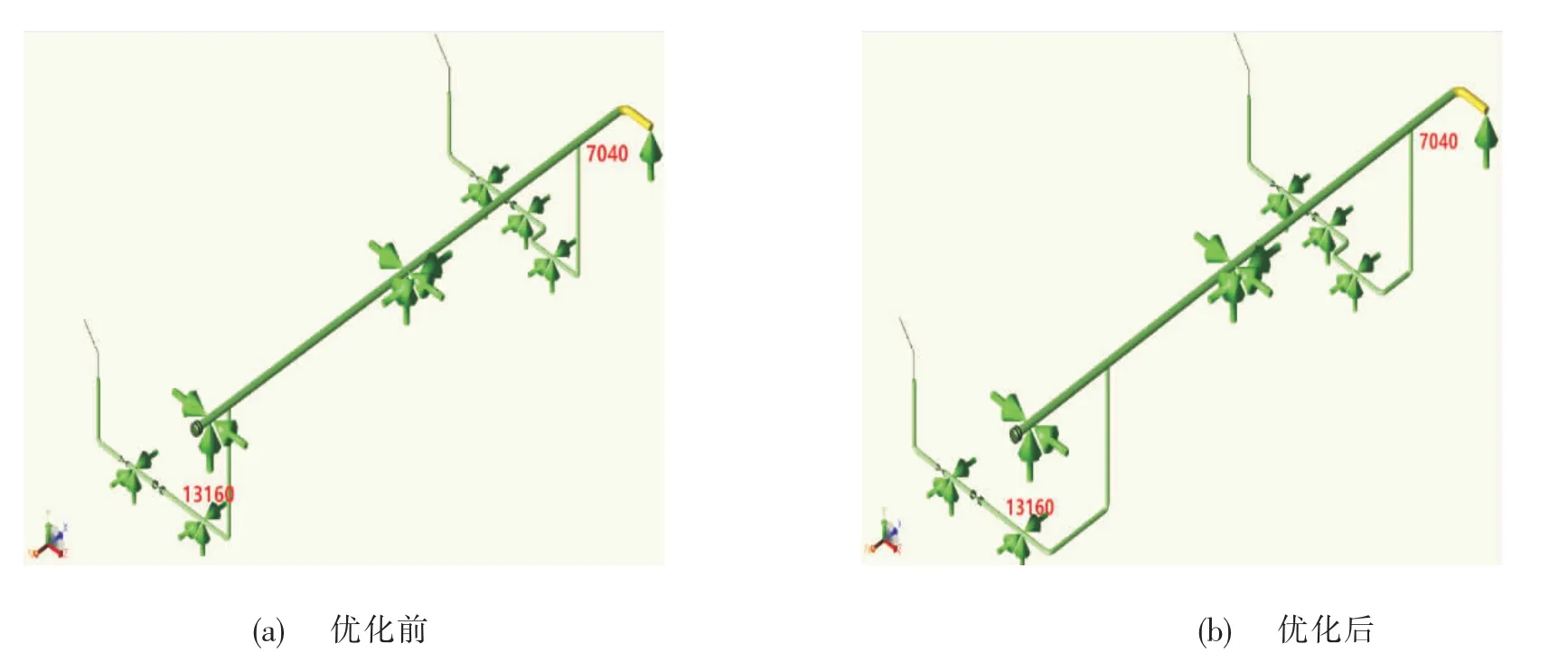

图5(a)是与管口相连的一段LNG管道初始布置的应力计算模型。此段管道从LNG主管上引出支管并连接至设备管口,其应力计算结果见表6。

图5 优化前后与设备管口相连LNG 管道应力计算模型Fig.5 Stress analysis models of LNG pipeline connected to equipment nozzle before and after optimization

表6 与设备管口相连LNG管道优化前后应力计算结果Table 6 Stress analysis results of LNG pipeline connected to equipment nozzle before and after optimization

表7 优化前后13160节点处支架计算结果Table 7 Stress analysis results of node 13160 before and after optimization

根据表6的计算结果可知,在节点7040处的三通二次应力超过规范应力,说明该支管的柔性需要改善。同时,此初始布管方案亦造成了部分管道支架发生托空,其支架的托空情况见表7。由表7可知,在节点13160处承重架在竖直方向的受力为0,且位移为竖直向上3.464mm,这说明管道在此节点发生了托空,需要对管道的走向进行调整。

根据管道的布管方案和应力计算结果可以推断出,由于LNG的极端低温导致主管产生了较大的位移,对支管造成较大的影响。根据计算及分析结果,对两个支管的走向进行优化,增加了水平X方向上的管道以改善支管的柔性。优化后的应力计算模型见图5(b),其应力计算及支架计算结果见表6及表7。

由表6可知,由于在X方向增加了水平段管道,大大改善了支管的柔性,有效的降低了7040节点处三通的应力,使得应力最终能够满足规范要求;而由表7可知,通过增加水平段管道,改善了支管的柔性,有效吸收了因管道收缩导致的向上位移,解决了13160节点处承重架托空的问题。

3 弹簧支吊架的设计

由上节的讨论可知,在进行管道设计时,管支架的托空有时是无法避免的。但管支架的托空在管道布置过程中通常是不被允许的。对于发生支架托空的管道,通常的做法是通过调整管道的走向或者支架的位置,使托空位置的管道能够重新被支撑住。但在托空距离超过5mm时,采用此类的调整方案往往无法解决托空的问题,并且更多的时候是没有足够的空间去进行上述方案的调整。在这种情况下,通常只能考虑采用弹簧支吊架。

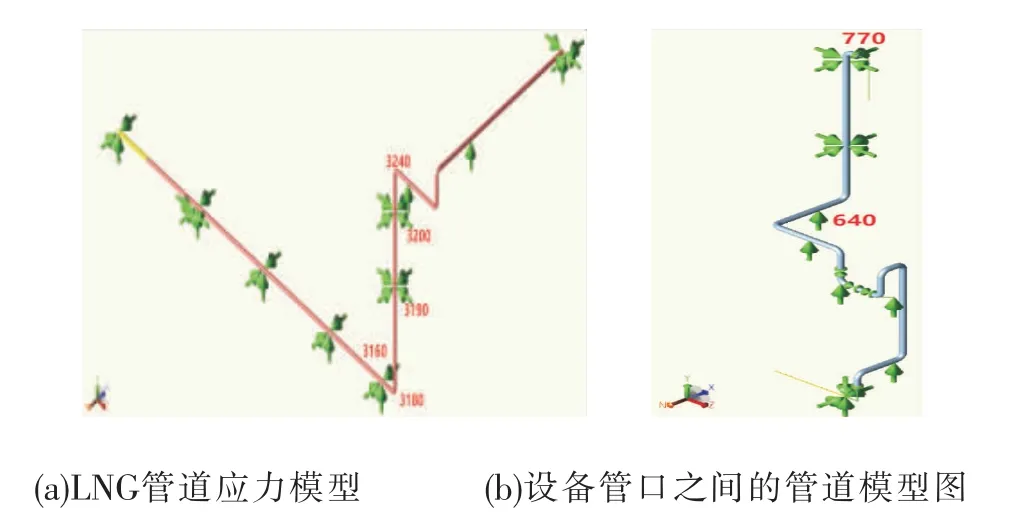

弹簧支吊架在管道的设计过程中应用非常广泛,其包括可变弹簧支吊架[19]和恒力弹簧支吊架[20],具体该使用何种形式,则成为弹簧支吊架应用的重点和难点。借助于CAESAR II的计算结果,可以很好的解决这一难题。图6(a)是一段未采用弹簧支吊架的LNG管道应力计算模型,其竖直及水平段管道的位移计算结果见表8。

图6 弹簧支吊架优化前管道应力计算模型Fig.6 Stress analysis models of pipeline before using the spring hanger

表8 LNG管道竖直及水平段位移一览表Table 8 Vertical and horizontal displacement list of LNG pipeline

由表8可知,节点3160处的承重架托空,并且托空距离达到了18.037mm,该位移是由于竖直段管道的收缩造成的。考虑到其托空距离过大,无法通过优化管道的走向来吸收此位移,因此考虑将3160节点处的承重架改为弹簧架。设置后经计算得到结果,同时软件也给出了弹簧架的具体载荷及推荐形式。表9为CAESAR II给出的推荐的弹簧架的计算结果。根据软件计算得到的弹簧支吊架的相关信息,并结合相关弹簧支吊架的规范[19],就可以确定所采用的弹簧支吊架的外形、尺寸,从而最终确认弹簧支吊架的形式。

表9 弹簧支吊架计算参数Table 9 Calculation parameters of spring hanger

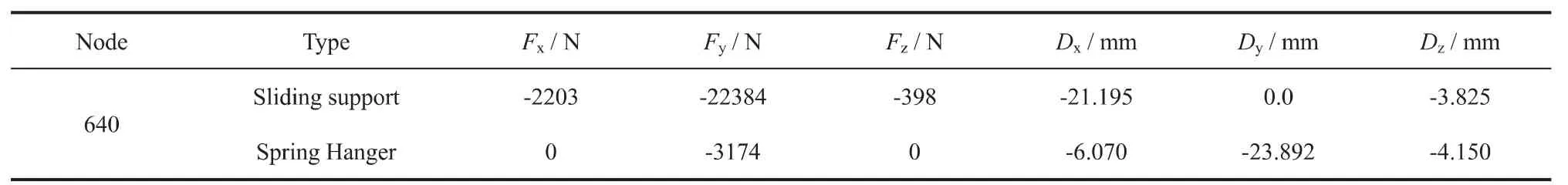

除了上述在较大支架托空距离的情况下会考虑使用弹簧支吊架外,通常在一些设备的管口附近,由于设置常规的支架无法满足管口载荷的要求,有时也会考虑使用弹簧支吊架。图6(b)是两个高温设备管口之间的管道应力计算模型图。由于管道跨距问题,必须在节点640处设置支架。对于管口而言,较少的约束通常有利于降低管口的载荷,因此初步考虑在640节点处设置承重架,此方案的应力计算结果见表10,640节点处承重架的计算结果见表11。

由表10可知,管口在Y方向上的力以及X方向上的力矩超标,说明管道在竖直方向上设置的约束不合理。而由表11可知,640节点处的承重架在竖直向的载荷过大,结合管道输送的为高温介质,说明在640节点处设置的承重架,限制了管道的热膨胀,造成了管口的载荷超标。基于上述的分析结果,将此处的承重架改为弹簧支吊架。修改后的管口及支架计算结果见表10、表11。由表11可知,将640节点处的承重架改为弹簧支吊架后,竖直方向的载荷值大大降低;而竖直向下的位移也证实了此前的分析结果的正确性。由表10可知,管口在Y方向上的力以及X方向上的力矩超标问题也得到了解决,说明此处设置弹簧支吊架是合理可行的。表12给出了CAESAR II推荐的弹簧支吊架的具体载荷及推荐形式。结合相关弹簧支吊架的规范即可确认弹簧支吊架的形式。

表10 设备管口应力计算结果Table 10 Stress analysis results of equipment nozzle

表11 640节点处支架计算结果Table 11 Stress analysis results of node 640

表12 弹簧支吊架计算参数Table 12 Calculation parameters of spring hanger

4 结论

针对用于传输极端温度、压力介质的压力管道,通过借助应力分析软件CAESAR II对相关管道进行应力分析,根据CAESAR II的计算结果并结合管道设计的相关经验,有效的解决了管道走向的优化、支架位置及形式的确认、管口载荷的优化以及弹簧支吊架的选型等难题。相关案例的分析及优化调整结果表明,管道应力分析可以有效的指导管道的优化,确保管道最终能在安全范围内运行。