扩散膜用基膜表观弊病影响因素及解决措施

杜世梅,周正发

(1.合肥乐凯科技产业有限公司,安徽合肥 230041;2.合肥工业大学化学与化工学院,安徽合肥 230009)

传统的聚酯(PET)薄膜主要应用在证卡、印刷、珠片、板材上光、绝缘包装等行业,对薄膜的光学性能和表观要求不甚严格。电脑、电视机、车载显示、手机等平板液晶显示领域则需要大量光学性能优异的聚酯薄膜,且随着光电产业的快速发展,具有轻薄化、功能性的聚酯薄膜被开发和运用。涂覆是获得各种功能性聚酯薄膜的有效方法。

扩散膜是液晶显示屏面板中背光源模组的重要组成部件,它能确保背光源发出的光均匀地扩散在显示屏幕上,目视舒服且柔和。背光源一般由上扩散片、增亮片、下扩散片组合使用,均为使用了聚酯薄膜作为基膜进行功能性涂布后的产品。

扩散膜的正面涂层由高度分散的不同粒径的聚甲基丙烯酸甲酯(PMMA)树脂粒子组成,背层是具有防静电效果的防粘层,涂层厚度约25~30μm,扩散膜的结构如图1所示。

图1 扩散膜结构示意图

根据扩散膜的涂层厚度,基膜的表观质量对涂布性能和质量影响很大。因涂布中树脂微粒直径处于微米级,如果基膜表面上存在的点、线、变形等缺陷尺寸超过微米级,涂布后就将无法被遮盖,进而产生亮点、暗纹、线纹等弊端。点亮背光源模组时,屏幕上目测可见这些弊病。

扩散膜用基膜主要为聚酯薄膜,需经过表面电晕处理或在线预涂底层进行表面改性,使其更容易进行后续涂布。本文主要分析基膜点、线、膜面变形三大表观弊病产生原因和解决措施,为提高聚酯薄膜表观质量和扩散膜等基膜的生产管控提供借鉴。

1 扩散膜用基膜的点弊病

点弊病分为膜内点和膜表面点。膜内点是薄膜内部缺陷,主要由生产线上的设备造成,产生透光点和有色点;膜表面上的点缺陷种类比较多,主要是附着于膜上的低聚物、杂质等物质。

(1)膜内点。膜内点人眼在日光灯下很难发现,需要用强光手电或取片在显微镜下观察。当膜内点超过一定的尺寸,在下游涂布时难以被遮盖。

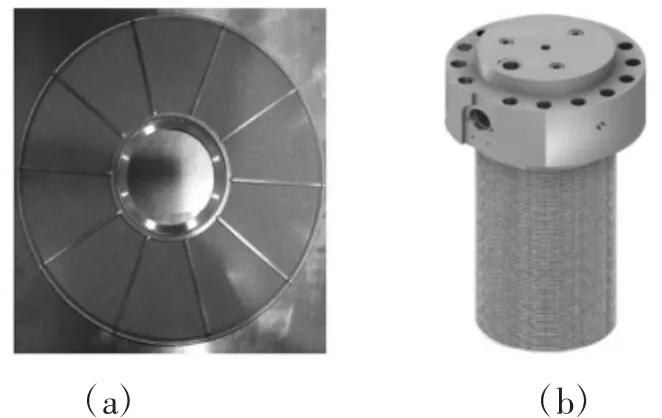

膜内点产生的第一种情况:生产过程中,聚酯熔体局部温度超过300℃,或者熔体在流道中出现滞留,便会出现聚酯降解、炭化,导致过滤效率降低,此时生产设备的过滤系统里集聚大量的黑色和有色粒,有的像沙粒一样卡在碟片金属毡内,很难自身清除;杂质和炭化物产生累计,容易污染聚酯熔体,铸片后形成各种膜内点缺陷。解决措施:①通过定期记录过滤系统的压力数据,观察过滤系统压力变化,制定过滤系统碟片更换和清洗周期;②制定标准化碟片清洗流程,通过高温下拆卸、三甘醇高温浸泡清洗、冷却冲洗、敲击碟片、再碱洗、水洗、超声波清洗,直至碟片完全清洁合格为止。图2为清洗合格的碟片及过滤器。

膜内点产生的第二种情况:模头流延处的静电压膜位置、电流电压设置不合理,环境温湿度波动会产生膜内静电点或气泡点。解决措施:①一旦发现有静电点或气泡点,需及时在线调整压膜线位置与电流电压值;②需监控模头处的温度、湿度,保持环境温度、湿度稳定。

图2 清洗合格的碟片(a)及过滤器(b)

(2)膜表面点。膜表面点一般人眼在日光灯下就可发现,发生位置主要有横拉箱出口、电晕辊、分切收卷膜端面。

膜表面点产生的第一种情况:聚酯薄膜加工过程中,经受不同程度的高温和机械剪切力作用,使PET大分子发生高温氧化降解和力学降解,在横拉工序经受大幅拉伸和升温、降温后,出口处聚积了大量的低聚物。当膜随着链夹运行到横拉出口时,低聚物因静电作用将被吸附至膜上,在未及时将横拉箱体进行卫生清理的情况下,极易发生污染。解决措施:制定维护保养计划,定期清理横拉箱,利用干冰彻底清洗横拉链夹和箱体,消除低聚物粉尘,避免箱体内粉尘扩散。

膜表面点产生的第二种情况:电晕辊辊面吸附污染物,薄膜与橡胶辊剥离时以及薄膜与薄膜之间的运行摩擦会发生静电,静电对轻质、漂浮的絮状物产生吸附并传递到运行的膜面上。解决措施:通过静电消除和定期擦辊清除电晕辊辊面吸附的污染物,制定标准擦拭方向和位置。

膜表面点产生的第三种情况:分切刀口深度位置不合理,刀刃不整齐产生粉尘吸附。因分切机刀具的深度和角度设置不合理,膜与切刀接触面积增大,摩擦增大。通过跟踪发现,使用的圆形切刀在使用一段时间后发现切出的膜卷端面有粉尘、毛刺。在显微镜下观察刀刃口已成锯齿状,不平整。解决措施:定期对刀具使用进行管控,监控使用时间和分切米数,对其寿命进行监控,定期更换;寻求上下圆切刀的合理深度位置和压力;减少膜与刀口的摩擦,减少粉尘产生。

膜表面点产生的第四种情况:环境洁净度不达标。解决措施:定时对分切和收卷的大环境内的洁净度进行尘埃粒子含量测试,超标时,需做好环境卫生和大环境内排风压力的调整,增大送风压力,使其大于排风压力,将大量洁净空气输送到环境中并将留存在空气中的漂浮物排出,达到洁净度要求。

2 扩散膜用基膜的线弊病

线弊病根据发生特点分为连续性、间隔规律、无间隔规律等。

(1)连续性划伤。主要产生原因为横拉箱内发生卡膜;辊筒与膜面、牵引片膜除尘设备、电晕盖板之间存在碎膜。解决措施:巡检设备是否有异常。

(2)间隔规律的划伤。主要产生原因为接触膜的辊面有异物。解决措施:可根据间隔长度确认接触辊的卫生状况。

(3)无间隔规律划伤。主要产生原因为横拉箱内部有废膜,随着热风上下飘动蹭到膜面。解决措施:确认横拉箱链夹和箱体内状况是否正常。

3 膜面变形弊病

主要发生在基膜厚度低于50 μm时,分为气筋、张力线。

(1)气筋。产生原因:在膜分切过程中,随着分切机的卷轴快速旋转,卷膜与膜层间的间隙总是无法避免地进入空气,当卷膜外层包装套入筒膜,仓储在高温、高湿并反复经历早晚较大温差时,膜层间空气逐渐汇聚,使得膜面局部形成线条状鼓起。随着放置时间的延长,鼓起逐步由内向外加深,形成气筋。解决措施:优化分切收卷参数,避免因温差造成空气大量进入,缓解气筋的产生。

(2)张力线。产生原因:大宽幅卷轴进行分切收卷后产生,收卷后基膜内部应力未得到完全释放而在轴的边部收卷松软硬度不够而产生。收卷速度增量引起薄膜弹性伸长,只有保持适当的张力,基膜才能平展卷曲。张力线的发生会导致扩散膜涂布后局部产生涂布条纹。解决措施:薄膜生产时控制厚度均一性,合理设置收卷张力和压力,减少长期存放。

4 结束语

扩散膜用基膜除了通过上述措施消除点、线、面弊病外,其他细节方面也不容忽视。基膜品质提升是个系统工程,包含工作人员洁净意识、进出门控制措施、标准方法建立等,对配套生产类似扩散膜基膜等产品均有举一反三的实践借鉴作用。