厚板单面埋弧焊组合坡口焊接试验及应用

■ 刘郑培,赖卫国,马金军,李豹

扫码了解更多

1. 概述

在船舶制造行业中平直厚板对接焊接时主要采用FCB(焊剂铜衬垫埋弧自动单面焊)或双面埋弧焊,但是以上两种焊接方法在超大型船舶平直厚板的对接焊时有一定的局限性。其中,国内部分船厂因为设备原因FCB只能焊接36mm厚度以下的钢板,焊接超过36mm厚度的钢板时容易出现未熔透、背面成形不均等质量缺陷。双面埋弧焊虽然可焊接钢板厚度范围较广,但在厚板焊接方面存在不足,如需要对板件时翻身作业,严重依赖翻身起重设备;厚板焊接时,焊接的层数较多,不但焊接效率低还容易出现焊接变形、夹渣等质量缺陷。

因此本文对厚板在FCB焊接的基础上对坡口进行改进,提出采用组合焊接方法来提高背面成形质量及弥补双面拼板的不足。

图1 改进前坡口

图2 改进后的坡口

表1 板厚及坡口尺寸

2. 初步分析

(1)坡口改进 以39mm板为例,原有坡口如图1所示,如果采用原有一次焊接正反面成形的方法,则可能存在背面未焊透或者正面未焊满的缺陷。但如果按照图1坡口采用多道焊,即采用FCB先进行焊接,未填满的部分采用埋弧焊方法进行盖面,则可能会因为坡口较小,深宽比较大,产生“梨形”裂纹。因此为了减小深宽比,将图1中坡口切割成图2中的底部坡口及表面坡口,底部坡口角度不变,表面坡口选择80°、100°、120°、150°进行试验,坡口及其他装配条件如表1所示,焊接仍然采用FCB打底焊接、埋弧焊填充盖面的方式。

试验结果表明,表面坡口为80°和100°UT探伤存在缺陷,120°及150°探伤合格,考虑表面坡口越大、填充盖面焊接量越大,对比后选择表面坡口为120°的方案。

(2)盖面焊接方法 盖面方法一般采用埋弧焊进行,为了减少层道数,则采用双丝埋弧焊代替传统的单丝埋弧焊进行焊接。FCB打底焊接后,中心最后凝固也是两侧柱状晶最后结合的位置,因此重新对局部焊缝中心进行重熔。填充焊接时,先对准第一道FCB焊的中心进行焊接,利用双丝埋弧焊的大熔深形成新的结晶方向,减少焊缝中心出现缺陷的概率,如图3所示。

3. 工艺评定试验

(1)试验材料 本试验采用国内某钢铁厂生产的DH36钢,厚度为39mm,TMCP交货状态,碳当量0.35%;FCB焊接材料采用新日铁公司生产的焊丝(Y-DL)及焊剂(表面焊剂:NSH-50M,背面焊剂:NSH-1RM),双丝埋弧焊焊材采用现代公司生产的焊丝(H-14)及焊剂(S-707T)。

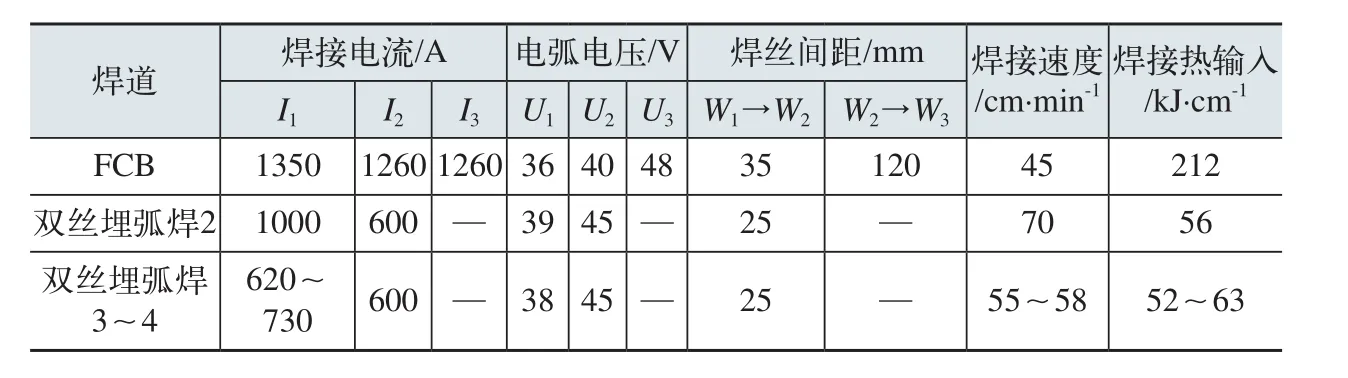

(2)试验参数 FCB焊接采用三丝埋弧焊,第1、2、3根丝分别表示前丝、中丝及后丝;双丝埋弧焊第1及第2根丝分别表示前丝及后丝,焊接参数如表2所示,焊道布置如图4所示。FCB焊接热输入量为212kJ/cm,与常规39mm板厚一次焊接成形的热输入量260~270kJ/cm相比有所下降。

图3 双丝埋弧焊填充第一道焊缝焊丝位置

表2 焊接参数

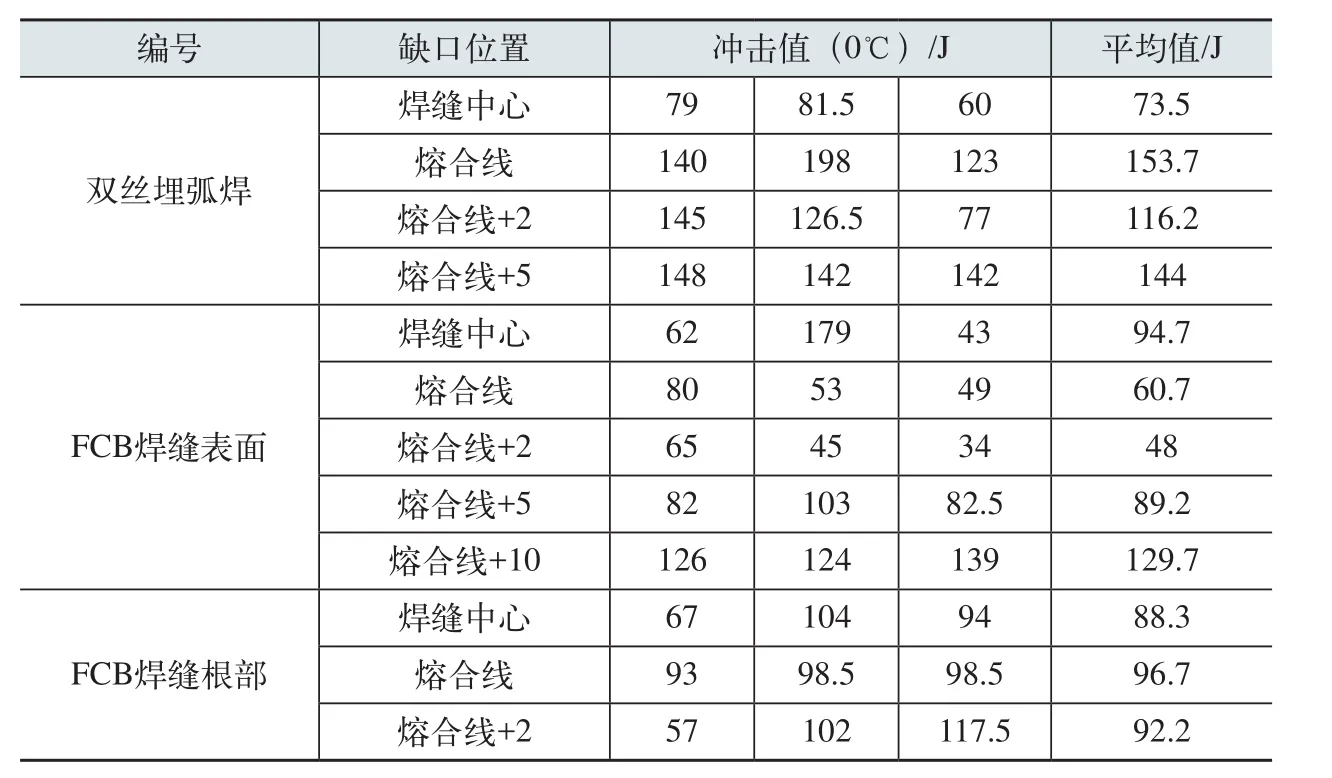

(3)试验结果 试验后按照《CCS材料与焊接规范》对接头进行横向拉伸、侧向弯曲、冲击韧性试验及宏观金相试验。2个横向拉伸试验结果分别为524MPa和534MPa;4个侧向弯曲试验无任何开裂;焊缝中心冲击试验的位置按照图5所示进行,从表面往根部分别代表双丝埋弧焊、FCB焊缝表面、FCB焊缝根部的冲击,相应熔合线及热影响区的冲击分别按规范要求位置进行,试验结果如表3所示。按照规范要求,冲击平均值不低于34J,本次试验所有位置的冲击值都大于此要求。宏观金相图未见任何肉眼可见的缺陷(见图6)。

图4 焊道布置

图5 冲击位置

表3 焊缝及热影响区冲击韧性

图6 宏观金相

4. 现场应用

根据以上分析及工艺评定试验结果,工艺方案能够满足接头性能,并在现场进行了应用,应用的板厚及材质与试验相同。FCB打底焊接完成后的正面如图7所示,厚度约为35mm;背面成形均匀满足质量要求,如图8所示。再采用双丝埋弧焊进行填充盖面,整体焊缝均匀美观。探伤检查在焊接48h后进行,先后采用超声波和磁粉进行焊缝内在、表面及近表面质量检查,均未发现焊接缺陷。

图7 FCB焊接后正面

图8 FCB焊接后背面

5. 结语

本试验在基于我公司现有焊接设备不做改变的条件下,提高了FCB在厚板的应用范围及利用率,并将厚板对接焊的热输入量限制在一定范围以内,从而降低了对于设备、材料的选择要求,接头力学性能也能达到要求,为厚板的单面埋弧焊提供了一个有效的解决方案。