复杂地质条件下S形定向井的井身结构优化及应用

于洪波

(大庆钻探工程公司钻井一公司,黑龙江 大庆 163411)

鲁迈拉油田地质环境复杂,共存在6套漏失层,2套含硫水层,2套砾岩和硬石膏夹层,大段泥页岩地层,3套压差超过0.12的主力油层。为了降低风险,垂深3800 m的井原有设计方法多采用四层井身结构,且下入深度差异较大,不仅限制了钻井速度的提高,也增加了钻井成本,部分井存在将漏失层、页岩层、高渗储层放在同一井段内的情况,侧钻达5次后才顺利完井(该井仅该段损失的非生产时间就高达51.38 d)。因此,为了提高钻井效率、降低钻井成本、保障钻井施工顺利进行,有必要开展井身结构设计优化,从而为中石油钻探队伍在该地区站稳市场提供技术支撑。

1 地层特点和钻井难点

鲁迈拉油田地层发育稳定,主要目的层为Zubair油层,该区地层岩性结构较为复杂,存在多种漏失层、含硫水层和页岩层,并且地层存在软硬夹层,部分井段存在硫铁矿,从而增加了井身结构设计的难度。自上而下各地层有以下地质特点和施工风险。

(1)550~750 m Dammam层主要为白云岩、裂缝性石灰岩,90%以上的井钻井过程中均发生严重漏失,1725~1925 m Hartha层主要为多孔裂缝性白云岩、碎屑质石灰岩,夹泥岩薄层,50%以上井发生严重漏失(其中Ru-398井处理该井段漏失累计损失51.38 d),而其余微漏和渗漏层累计井段占全井长度51.19%。

(2)1100~1300 m井段Ummer-rad层底100 m和Tayarat层共发育2套含硫水层。R-506井钻至1251.36 m后,下钻至1235.36 m含硫水溢出并伴有H2S气体出现,井控风险高。

(3)2000 m以深有大段泥页岩,Shiranish层和两套主力油层渗透率达到了1000~4000 mD。同时由于长期开采,部分井两套油层地层压力梯度下降0.1~0.23,易发生压差卡钻。

2 井身结构优化设计

2.1 优化原则

井身结构设计是钻井工程设计的基础,它直接涉及到钻井施工及采油工程的需要。合理的井身结构设计要达到安全、优质和低成本。因此,本文结合甲方采油工程的需要,制定了如下几项井身结构设计原则。

(1)满足现有钻机设备的提升能力。

(2)套管强度设计合理,要保证套管在最大造斜率为6°/30 m井段内能顺利下入。

(3)同一开次井眼与套管环空间隙≮19 mm。

(4)油层段固井质量全部合格,中间漏失层、含硫水层的层间封隔固井质量合格。

(5)潜油电泵下至垂深2000 m,且潜油电泵处应为直井段,“狗腿”度<1°/30 m。

(6)套管居中度达到70%以上。

(7)油层套管内径(通径)需要满足后续测井、修井最小通径≮114 mm。

(8)油层套管钻进井段内不能使用膨润土、重晶石等材料,所有泥浆材料是可酸化,因而最后一开不能有大的漏失层。

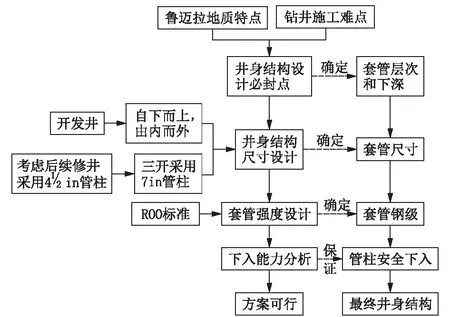

从而确定了如图1所示的鲁迈拉油田的井身结构设计流程。

图1 鲁迈拉油田井身结构设计流程

2.2 套管层次和下入深度的确定

鲁迈拉油田地层压力除油层开采存在压差外(该压差可通过控制泥浆密度和屏蔽暂堵技术来实现),其余井段属于正常压力系统。因此,研究过程中将防止漏失、防止含硫水侵、储层保护、井筒质量作为井身结构设计的重点。井漏是鲁迈拉油田钻井施工最大难点,主要涉及两种漏失形式:孔洞裂缝性漏失(Dammam层640~855 m、Hartha层1710~1900 m)、渗透性漏失(Mishrif层2150~2200 m、shuaiba层2900~3000 m)。由于甲方出于储层保护的需求,要求储层钻井液无固相,而根据多年堵漏经验判断,对于孔洞裂缝性漏失层无固相钻井液堵漏成功率相对较低,且大的漏失量对于成本较高的无固相钻井液而言也是不可接受的。并考虑将含硫水层与下面的储层隔开,从而保证井控安全,延长钻具寿命。最终确定了如下的套管层次和下深方案。

(1)先下入35 m导管,封住上方流砂层和成岩性较差的松散地层,防止表层窜槽,并为二开钻进构建循环通道。

(2)一开进入Dammam层顶6 m稳定泥岩段,从而保证二开钻进时井控安全。

(3)二开进入sadi层8~15 m,实现“大漏层”与“小漏层”的分离;漏失与防塌防缩径的分离;1.05~1.10 g/cm3常规钻井液与1.13~1.30 g/cm3无固相钻井液的分离;定向井段与直井段的分离。

(4)三开则是根据油田试油、压裂等后续作业的需求,钻至油层底以深50 m。

2.3 套管尺寸确定

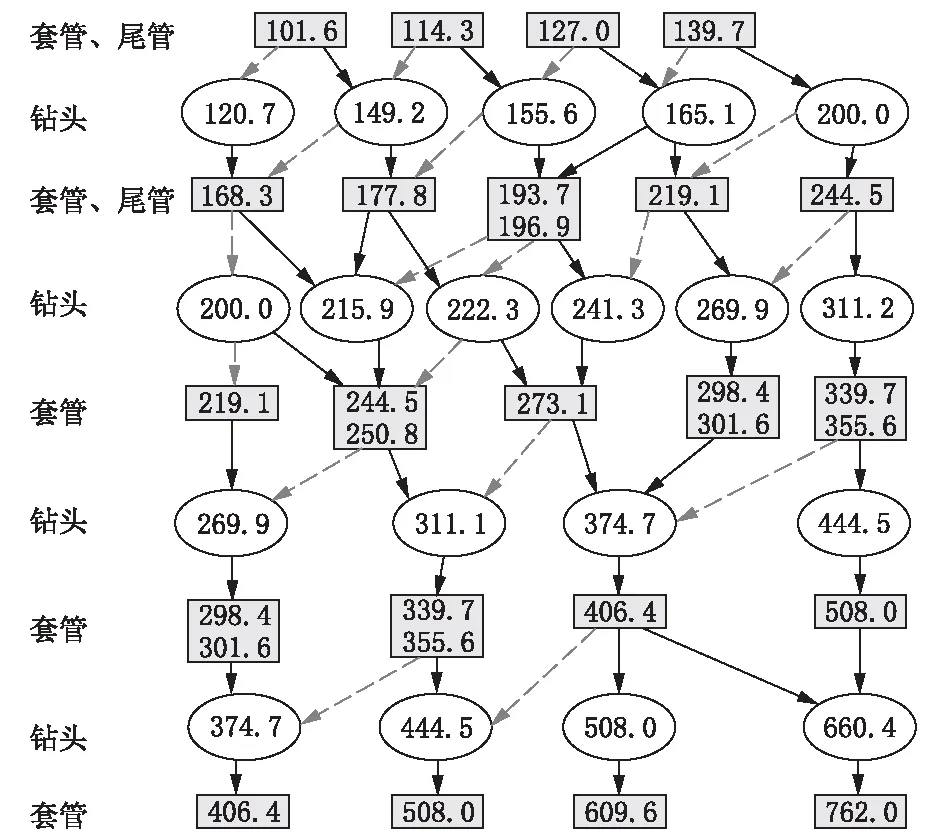

图2为套管与井眼尺寸匹配标准,实线表明套管与井眼尺寸的常用配合,是为了有足够的间隙以下入该套管及注水泥。虚线表示不常用的尺寸配合(间隙较小)。如选用虚线所示的组合时,则须对套管接箍、泥浆密度、注水泥及井眼曲率大小等应予注意。同时若套管和钻头采用非标结构,则相应采购周期和成本都会增加,因此井身结构设计时尽可能采用标准井身结构。

图2 套管与井眼尺寸匹配标准示意图

(1)三开:根据鲁迈拉油田开发实际需求,生产层的产能、油管大小、增产措施及井下作业(修井需采用Ø101~114 mm管柱)等要求,完井采用Ø177.8 mm油层套管。以19 mm最优固井间隙为基准,根据图2所示,三开推荐采用Ø215.9 mm钻头。

(2)二开:Ø215.9 mm(三开钻头)+11.99 mm(套管壁厚)×2=Ø239.88 mm,并考虑套管通径问题,因此二开推荐采用Ø244.5 mm套管,同样按照19 mm最优固井间隙原则,根据图2所示,二开推荐采用Ø311.2 mm钻头。

(3)一开:Ø311.2 mm(二开钻头)+9.65 mm(套管壁厚)×2=Ø330.5 mm,并考虑套管通径问题,因此一开推荐采用Ø339.7 mm套管,同样按照19 mm最优固井间隙原则,根据图2所示,二开推荐采用Ø444.5 mm钻头。

(4)导管及其钻头则根据图2分别选择Ø508.0 mm和Ø660.4 mm。

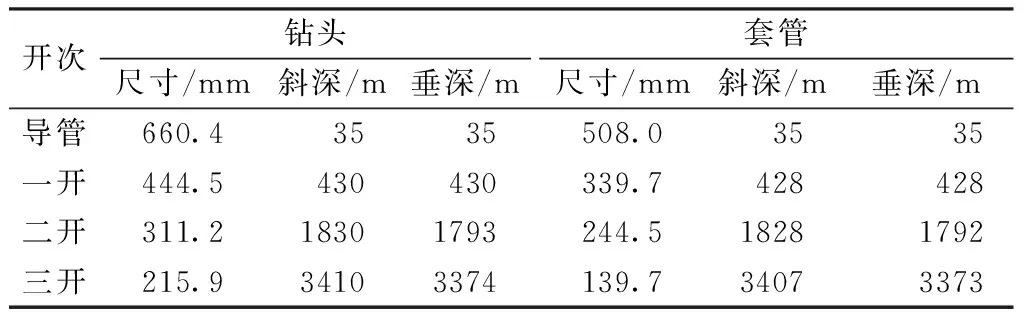

综上所述,最终确定了如表1所示的鲁迈拉S形定向井的井身结构。

表1 鲁迈拉油田S形定向井井身结构

2.4 套管柱安全性分析

2.4.1套管强度校核

针对鲁迈拉油井采量高、生产压差大的情况,采用L80级套管既要满足施工操作,又要满足抗外挤安全系数≮1.125、抗内压安全系数≮1.10、抗拉安全系数≮1.25的技术需求,对各开次套管进行强度计算得到如表2所示的套管强度校核数据,满足中石油相关标准规范,符合甲方开采需求。

表2 鲁迈拉套管强度校核结果

注:1 klb=4.4482216 kN。

2.4.2套管柱下入可行性分析

(1)Ø311.2 mm弯曲井眼下入Ø244.5 mm套管。

根据定向井中套管管体允许的弯曲半径计算公式来计算Ø177.8 mm套管允许的弯曲半径,利用定向井井眼曲率半径来计算不同曲率下的井眼曲率半径,使套管允许弯曲半径小于井眼曲率半径。套管允许弯曲半径计算公式:

(1)

井眼曲率半径计算公式:

R0=1719/K

(2)

式中:R——套管弯曲半径,m;E——钢的弹性模量,206×106kPa;D——套管外径,cm;R0——井眼曲率半径,m;K1、K2——安全系数;K——井眼曲率,(°)/30 m。

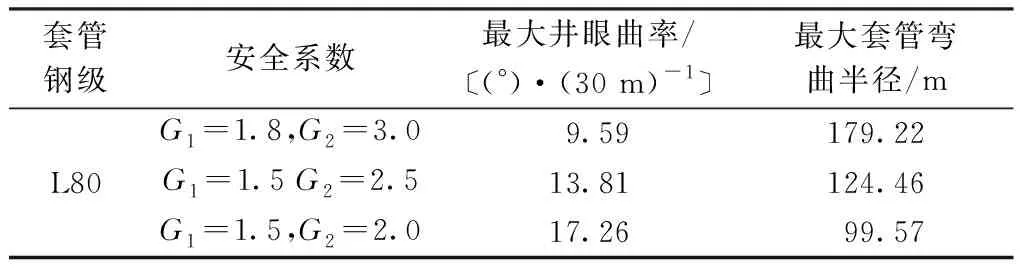

当K1、K2取不同安全系数,L80钢级套管允许弯曲半径和井眼最大曲率数据如表3所示。

表3 不同套管钢级在一定安全系数下允许井眼弯曲情况

通过计算得知,当G1、G2取值较小时,套管允许弯曲半径逐渐变小,而井眼曲率随之增大。由文献可查得G1、G2取值数据,同时结合大庆油田深井二开技术套管钢级为L80,Ø311.2 mm井眼最大曲率<6°/30 m时,为了满足潜油电泵技术需求,ROO要求井眼曲率控制在3°/30 m以内,所以Ø244.5 mm L80套管满足生产需求。

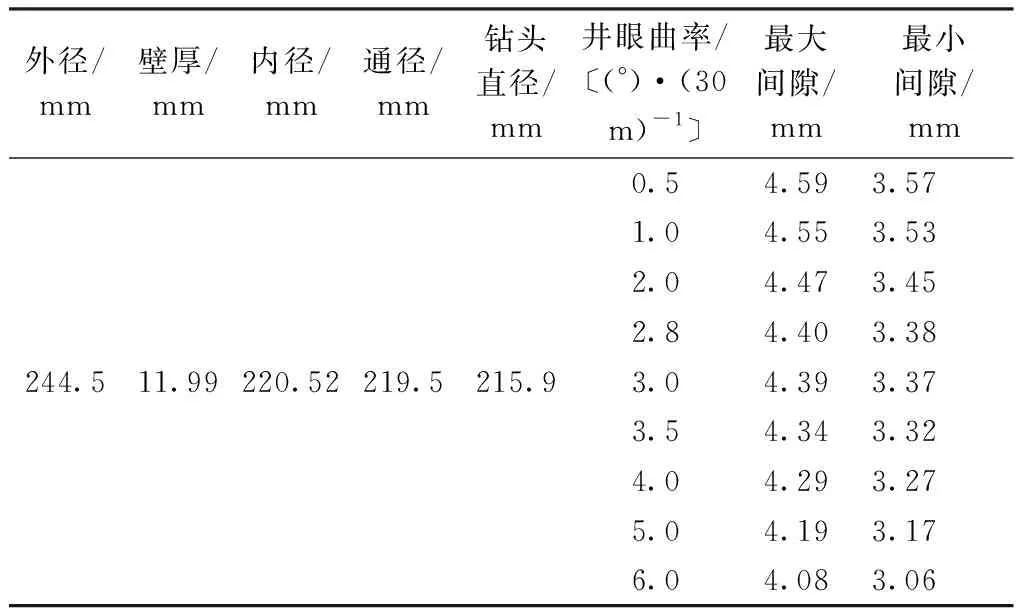

(2)Ø244.5 mm L80套管内通过Ø215.9 mm钻头。

根据鲁迈拉套管强度校核结果,为满足相关强度载荷的要求,技术套管采用11.99 mm壁厚的Ø244.5 mm L80套管,因此要着重考虑Ø215.9 mm钻头(钻具组合)在该套管通径弯曲变形情况下能否通过的问题,从而为轨道设计最大井眼曲率的确定提供理论依据。通过几何模型,计算Ø215.9 mm钻头(钻具组合)在不同井眼曲率条件和11.99 mm壁厚Ø244.5 mm L80套管的最大间隙与最小间隙。

当在弯曲井眼内按照套管居中度70%计算时,按照弯管内100%刚度计算方法,确定钻柱与弯曲套管最大间隙,计算结果如表4所示,满足“钻头尺寸应小于上层套管通径”的要求,所以Ø152.4 mm钻头可以通过曲率<11°/30 m弯曲的Ø177.8 mmP110套管,但根据鲁迈拉定向井实钻经验,套管内虚泥饼最高可达0.50 mm。因此当井眼曲率<3°/30 m时,钻头可顺利下至井底。

表4 同一套管不同曲率条件下间隙大小

3 关键技术措施

(1)为了避免长井段封固循环压力过高导致诱发井漏,采用分级固井。且根据现场实际施工经验,分级箍以上50 m范围内固井优质率为100%,而分级箍以下固井质量则无法保证。因此为了有效封隔Tayarat和Hartha两个漏失层与含硫水层的有效封隔,分级箍安放位置在Tayarat底以下40 m。

(2)针对部分井技术套管固井后出现水泥面下降的问题,在完井后增加试挤作业,试压时最高压力控制在地层破裂压力允许范围内,承压10 min后为合格。否则采取顶部挤水泥作业,保证表层套管与技术套管的有效封隔。

4 现场应用

4.1 单井实钻情况

R595井是一口水平位移612 m的大位移S形定向井,该井最大井斜28°,最大造斜率3°/30 m。该井一开采用Ø444.5 mm钻头钻至553 m,下Ø339.7 mm套管;二开采用Ø311.2 mm钻头钻至2085 m,下Ø244.5 mm套管,分级箍安放在1532 m;三开采用Ø215.9 mm钻头钻至设计井深3501 m,下Ø177.8 mm套管。该井全井平均机械钻速11.34 m/h,钻井周期37.52 d,建井周期52.88 d,全井非生产时间仅3.84 d,占全井生产时间的7.27%,同比邻井R569,非生产时间降低17.68%。全井施工过程中,仅发生一次大的漏失,通过水泥堵漏处理33.5 h后正常钻进,其余为定向仪器故障损失时间。

4.2 总体应用效果

运用上述井身结构优化设计方法,在新一轮合同中累计施工25口井,平均井深3391.64 m,全井平均机械钻速11.23 m/h,平均钻井周期37.72 d,平均建井周期50.64 d,平均非生产时间比例为10.68%,与上一轮16口井合同相比,在钻井难度增加情况下(补钻井数量增加、600 m以上位移井比例增加),平均机械钻速提高26.18%,平均钻井周期缩短10.64 d,平均建井周期缩短15.33 d,平均非生产时间比例降低了8.6%。

5 结论与建议

(1)鲁迈拉地区井身结构设计的重点是将漏失层与储层、大段页岩层采用技术套管封隔开,从而保证储层钻进过程中没有堵漏等作业。

(2)通过井身结构优化设计,以及泥浆密度控制、分级固井、试挤作业等技术配套,实现了四层井身结构全部优化为三层井身结构的过渡,平均建井周期缩短15.33 d,平均非生产时间比例降低了8.6%,在保障安全的前提下,降低了生产成本。

(3)二开由于固井时发生漏失造成部分井表层套管和技术套管之间未能实现有效封隔的情况,虽然通过挤水泥作业达到了甲方验收标准,但还需进一步开展提高堵漏效果和双凝双密度固井技术研究,从而保证一次性封固质量,进一步缩短施工周期。