地震荷载作用下新型削弱型梁柱节点力学特性研究

姜 磊

(中铁十四局集团第一工程发展有限公司,山东日照 276826)

工程建设中钢材具有延性好、易加工、造型美观、便于安装等优点,越来越多的建筑物选用钢材作为其建筑材料。在钢结构建设过程中,由于管线穿插,在钢结构内开孔不可避免,尤其是钢梁结构,开孔会对梁的力学性能产生影响[1]。在地震荷载作用下,梁柱节点往往难以发挥出耗能优势,造成脆性破坏[2]。梁柱节点处钢梁又是开孔频率较高的区域,对此,研究削弱型梁柱节点在地震荷载作用下的力学响应显得尤为重要。

目前,针对钢梁开孔的削弱型梁柱节点力学性能的研究已取得了一定的成果。杨庆山[3]等对有限分析和试验研究了梁腹板开圆孔的钢框架梁柱节点的受力性能,得出腹板开孔可以形成“空腹梁”,使得塑性铰外移,提高抗震性能。李波[4]等对腹板开孔进行了拟动力试验,得出腹板开孔后结构的整体性能并没有降低。王秀丽[5]等通过试件破坏试验来测试试件的力学性能,得出腹板开孔能够有效的控制节点的塑性铰的形成的部位,降低结构发生脆性破坏的可能性。

以上研究多针对于腹板削弱时节点的力学性能,而对腹板和翼缘共同削弱情况研究较少。对此,研究首先提出了一种腹板和翼缘共同开孔的新型节点型式,并采用数值模拟的方法,开展了地震作用下新型梁柱节点的力学特性,希望通过研究明确新型削弱型梁柱节点的抗震性能,从而为钢结构开孔的设计施工提供新思路。

1 新型削弱型节点及计算模型

1.1 新型削弱型节点

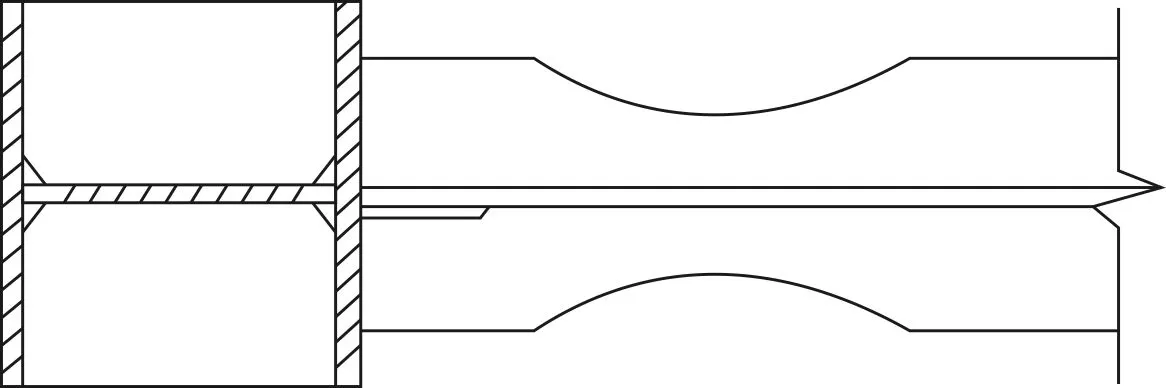

在钢结构建设过程中,由于管线穿插,在钢结构开孔不可避免。目前,针对梁柱节点开孔的设计主要有两种型式[6]:一是针对翼缘削弱的节点,另一种是腹板削弱的节点(图1)。

(a)翼缘削弱型节点

(b)腹板削弱型节点图1 削弱型节点

腹板和翼缘共同开孔可以提高钢结构节点的适应性,使管线穿插更加方便。对此,结合两种开孔型式,提出了翼缘与腹板共同开孔的节点型式。选取梁柱节点形式为栓焊刚性连接,柱截面取为HW350×250×9×14,梁截面选为HW350×175×7×11,钢材型号为Q345B钢。为避免应力集中,开孔采用圆孔型式,开孔直径翼缘为30 mm,腹板为100 mm。翼缘-腹板共同削弱型节点见图2。

(a)翼缘开孔

(b)腹板开孔图2 翼缘-腹板共同削弱型节点(单位:mm)

1.2 计算模型的建立

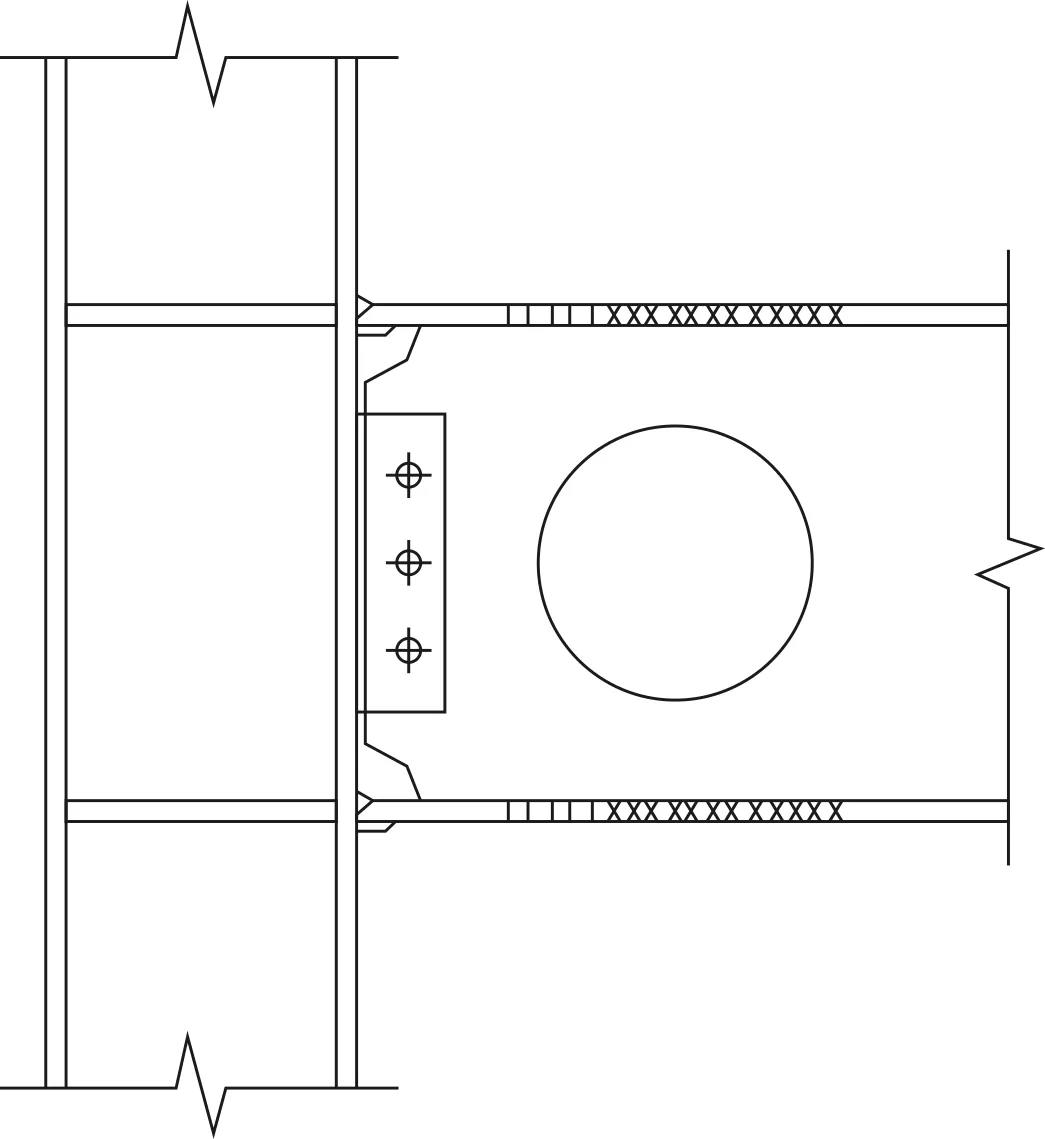

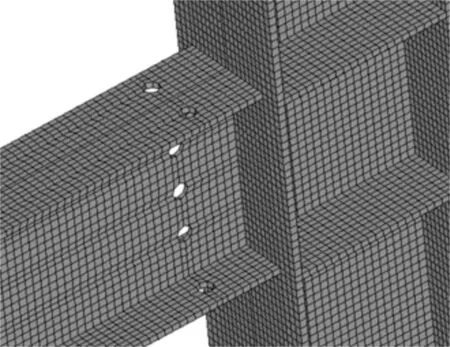

分别建立削弱型节点和未削弱型节点的数值计算模型,通过分析削弱型节点和未削弱型节点的力学特性,得出开孔对节点受力的影响。计算采用ANSYS有限元分析软件,型钢采用SOLID45三维实体单元模拟。数值模型梁长1.8 m,柱子高度1.2 m。计算过程中,对柱下端截面施加X、Y、Z方向的线位移约束,上端施加X、Y方向的约束,梁的上、下翼缘外侧施加Z方向的约束,计算模型见图3、图4。

图3 未削弱节点计算模型

图4 削弱节点开孔细部

1.3 钢材屈服准则

金属材料其应力-应变关系曲线并非完全线性,可视为弹塑性材料,在受力初期,材料处于弹性范围内,当应力应变达到一定数值后,金属材料会进入塑形屈服阶段。将钢材视为理想的弹塑性体,其本构关系为:

式中:fy表示钢材的屈服强度;εy表示钢材的屈服拉应变;Es表示钢材的弹性模量;fsu表示钢材的极限强度;εsu表示钢材的极限拉应变。

计算时,可调用ANSYS中双线性随动强化模型(BKIN),材料的弹性模量为2.06×105MPa,屈服应力取为380 MPa。屈服后的切线模量取0.2倍的弹性模量,即4×104MPa。

1.4 地震荷载简化计算

为了方便计算,结构设计中通过把地震惯性力作为静力来对待,实现把地震荷载在一定程度上的合理简化,地震荷载计算公式如下:

F=kβ(T)G

式中:β(T)则是加速度反应谱Sa(T)和地震动最大加速度a之间的比值,表示的是地震的时候结构振动加速度扩大的倍数;k为地震系数,是地震动峰值加速度和重力加速度之间的比值;G是重力荷载的代表值。

研究以一般跨度普通高度结构为主,地震烈度为7度,只考虑水平地震作用。地震系数k为0.08,放大系数β(T)为2.875。柱端受到69.78 kN的重力,因此,计算得出地震荷载为325 kN,计算过程中,将地震荷载直接施加在钢梁远离柱的一端。

2 翼缘-腹板削弱型梁柱节点

2.1 钢梁位移分析

钢梁结构中翼缘提供梁的抗弯承载力,腹板提供梁的抗剪承载力。梁柱节点在翼缘和腹板同时开孔后,其承载能力会出现一定的降低。荷载作用下,钢梁的变形可以反映梁柱节点的承载能力。研究通过设置监测点分析了钢梁的变形特征。钢梁上部翼缘中心等间距布置了8个监测点,荷载施加后竖向变形结果见图5。

图5 钢梁竖向变形计算结果

由计算结果可以看出,翼缘和腹板同时开孔后,钢梁的竖向变形出现了少量的增加,钢梁的承载能力出现了一定的降低。未开孔的钢梁最大竖向位移为20.4 mm,开孔后钢梁的最大竖向位移为21.8 mm,竖向位移增加了6.9 %。由此可以看出,开孔后钢梁的承载能力出现了一定的降低,但降低程度不明显,合理的开孔并不会明显的降低钢梁的承载能力。

2.2 应力分析

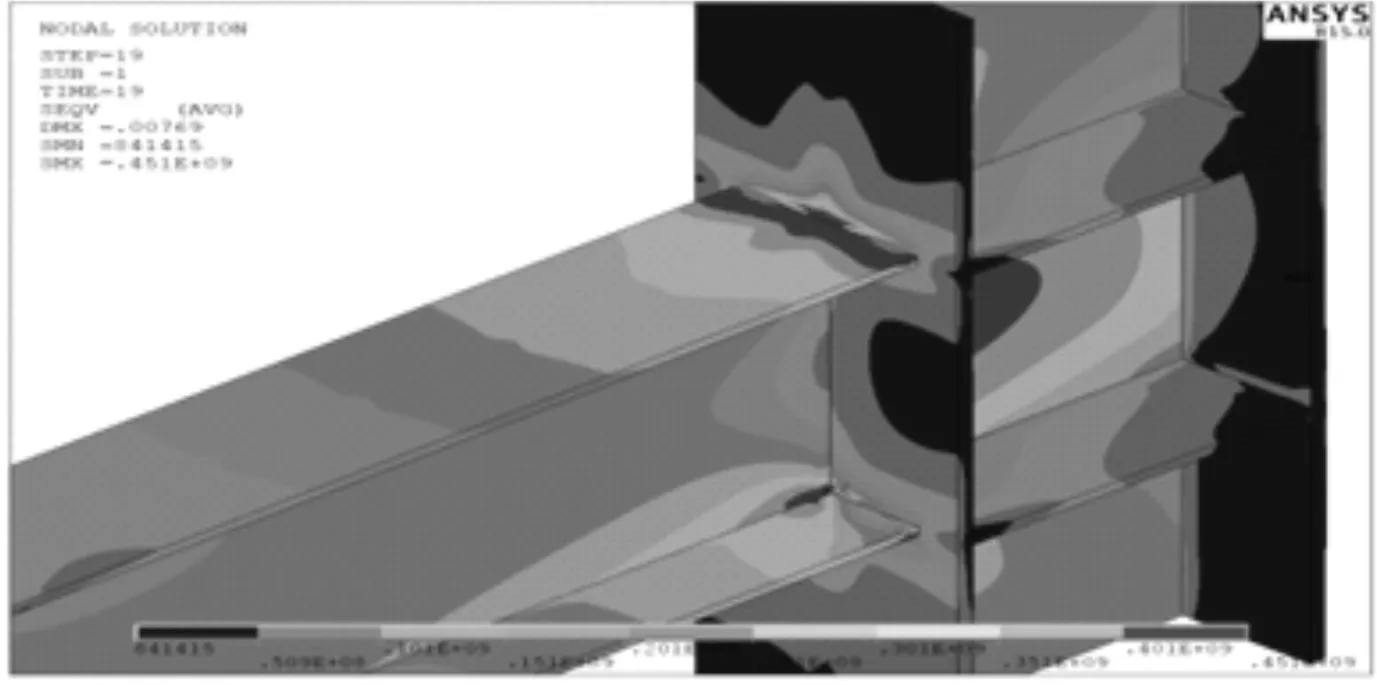

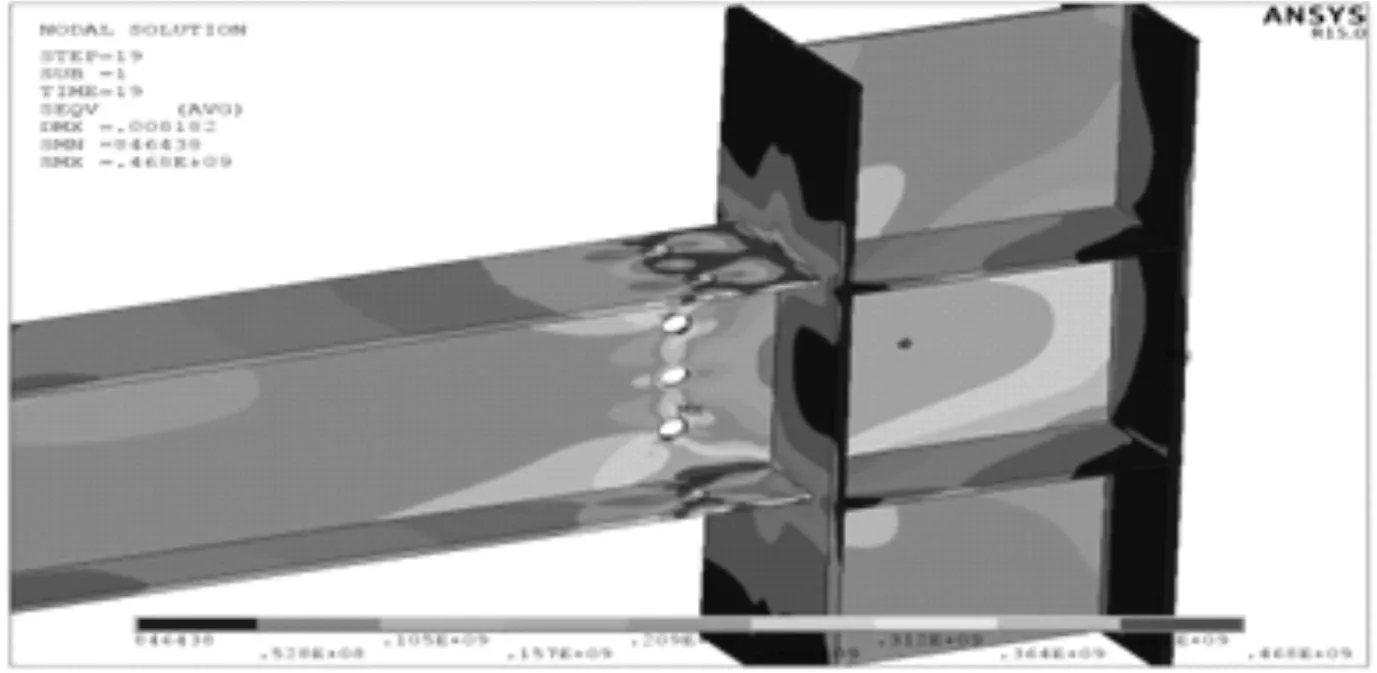

为分析地震荷载下开孔后,梁柱节点应力转移规律,提取了计算结果后的Mises应力,Mises应力可以反映主应力的大小,帮助判断材料的应力状态。计算结果见图6、图7。

图6 未削弱节点应力分布

图7 削弱型节点应力分布

由计算结果可以看出,当梁端施加地震荷载后,两种梁柱节点均在全焊接部位出现了一定的应力集中,未削弱型节点最大应力为451 MPa。削弱型节点除了在全焊接部位出现应力集中外,翼缘开孔部位也出现了应力集中现象,其中全焊接部位最大应力为433 MPa,开孔部位最大应力为468 MPa,腹板开孔后,腹板提供的抗剪性能降低,引起底部翼缘也出现了一定的应力集中,底部翼缘最大应力为406 MPa。开孔后,钢梁的应力明显发生转移,最大应力由焊缝位置向外侧偏移。开孔后的梁柱节点在地震荷载作用下产生的应力略大于未开孔的梁柱节点,但最大应力位置由焊缝处向外侧偏移。由于钢材延性明显好于焊缝,所以地震荷载作用下,合理的翼缘与腹板开孔可以在一定程度上降低节点脆性破坏的风险。

2.3 塑性区分析

通过分析地震荷载下梁柱节点的塑性区分布可以进一步明确削弱型节点和未削弱型节点的破坏模式,计算结果见图8、图9。

图8 未削弱型节点塑性区分布

图9 削弱型节点塑性区分布

由梁柱节点塑性区计算结果可以看出,未削弱型节点塑性区主要集中在全焊接部位,与应力分析结果一致,这种受力特点使得梁柱节点易在全焊部位发生脆性破坏。削弱型节点塑性区发生外移,主要集中在钢梁翼缘开孔处部位,腹板开孔对下翼缘抗弯性能产生影响,使得腹板开孔处下部翼缘产生塑性区。与未削弱型节点对比,削弱型节点在全焊接部位的塑性区域明显降低,塑性区主要集中在开孔部位,因此削弱型节点在全焊接部位脆性破坏的可能性明显降低,破坏模式注浆由脆性破坏变为塑性破坏。考虑到钢材的延性明显好于焊缝部位,梁柱节点的抗震性能在一定程度上出现了增强。

3 结论

地震荷载作用下,梁柱节点焊缝处易造成脆性破坏。钢梁开孔易引起梁柱节点应力外移,对结构的力学性能和抗震性能产生影响。本研究提出了一种在翼缘和腹板共同开孔的新型节点型式,并通过数值模拟的方法分析了新型节点的抗震性能,得出了削弱型节点的受力规律,可以为钢结构节点设计及施工提供指导。通过研究得到了以下几点结论:

(1)开孔后钢梁的承载能力出现了一定的降低,但降低程度不明显,合理的开孔并不会明显的降低钢梁的承载能力。

(2)应力分析结果显示,开孔后的梁柱节点在地震荷载作用下产生的应力略大于未开孔的梁柱节点。未削弱型节点应力最大位置位于全焊缝处。削弱型节点应力最大位置外移,位于翼缘开孔处,全焊缝处应力降低。

(3)与未削弱型节点对比,削弱型节点在全焊接部位的塑性区域明显降低,塑性区主要集中在开孔部位。

(4)地震荷载作用下,合理的翼缘与腹板开孔可以使应力集中区域及塑性区外移,从而在一定程度上降低节点全焊缝处脆性破坏的风险。