34CrNi3MoV锻件环状裂纹浅析

康永斌 樊应剑

(中国一重铸锻钢事业部炼钢厂,黑龙江161042)

34CrNi3MoV锻件环状裂纹浅析

康永斌 樊应剑

(中国一重铸锻钢事业部炼钢厂,黑龙江161042)

我公司在生产34CrNi3MoV锻件时冒口端环裂严重,对此缺陷进行了解剖分析。经分析,电渣钢锭熔速过快是造成锻件环裂的重要原因。后期采取提高填充比、降低熔速后,无环状裂纹产生,大大提高了锻件合格率。

电渣锭;环状裂纹;解剖分析

近期,我公司重熔的材质为34CrNi3MoV钢的电渣锭在锻造第一火次时表面出现了严重的环裂纹,该裂纹主要集中在锻件冒口部位。通过调查,并未发现电渣锭过烧或加热时间不足等问题。为确定锻件环裂纹产生的原因,决定对产生环裂纹的锻件进行解剖分析。该锻件所用的电渣锭为4.5 t,钢锭直径740 mm,自耗电极直径460 mm。采用三七渣重熔,铝粒脱氧,填充比为0.62,平均熔速为800 kg/h。表1为34CrNi3MoV钢电极坯和电渣锭化学成分。

表1 34CrNi3MoV锻件化学成分(质量分数,%)Table 1 The chemical compositions of 34CrNi3MoV forgings(mass fraction, %)

1 解剖分析

1.1 取样

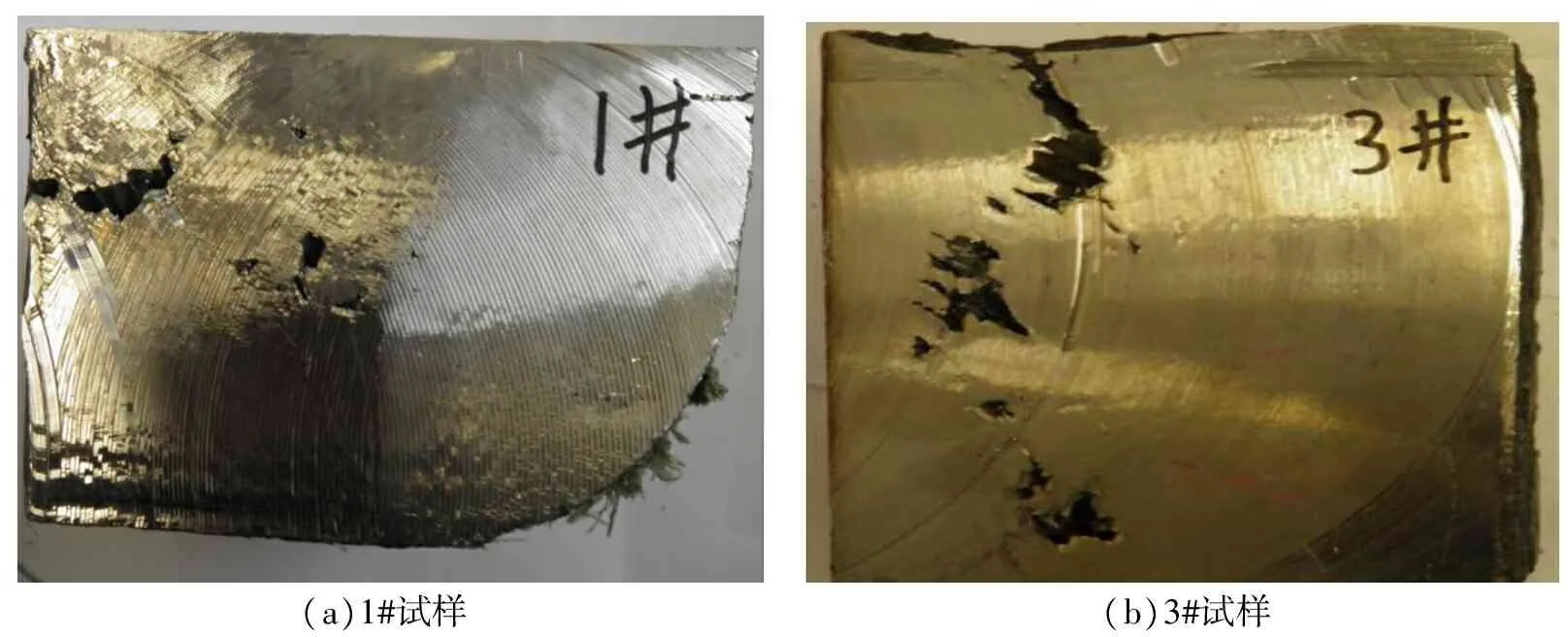

图1为34CrNi3MoV锻件在锻造时偏冒口端出现的环裂纹。图2为冷态放大的环裂纹局部照片。

由图1和图2可以看出,锻件周向裂纹连续密集,且断口大。对裂纹部位做化学成分分析,没有发现严重元素偏析,但O含量达到了0.0027%,说明裂纹处氧化较为严重,非金属氧化物夹杂含量较高。将锻件裂纹严重的部位两端进行锯切,并将两端表面加工光滑,肉眼观察发现裂纹边缘处有大量的缩孔及疏松,形貌如图3所示。

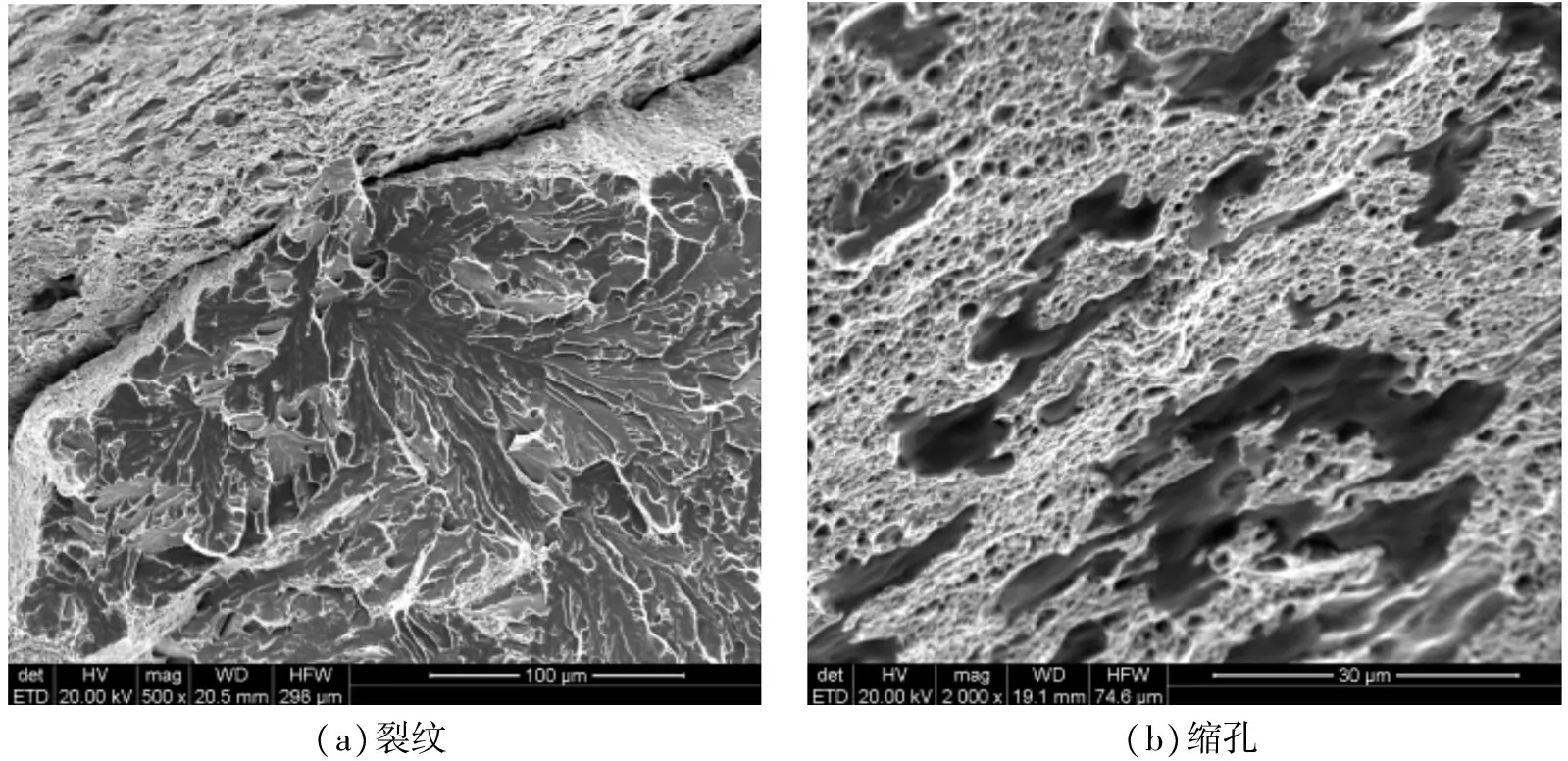

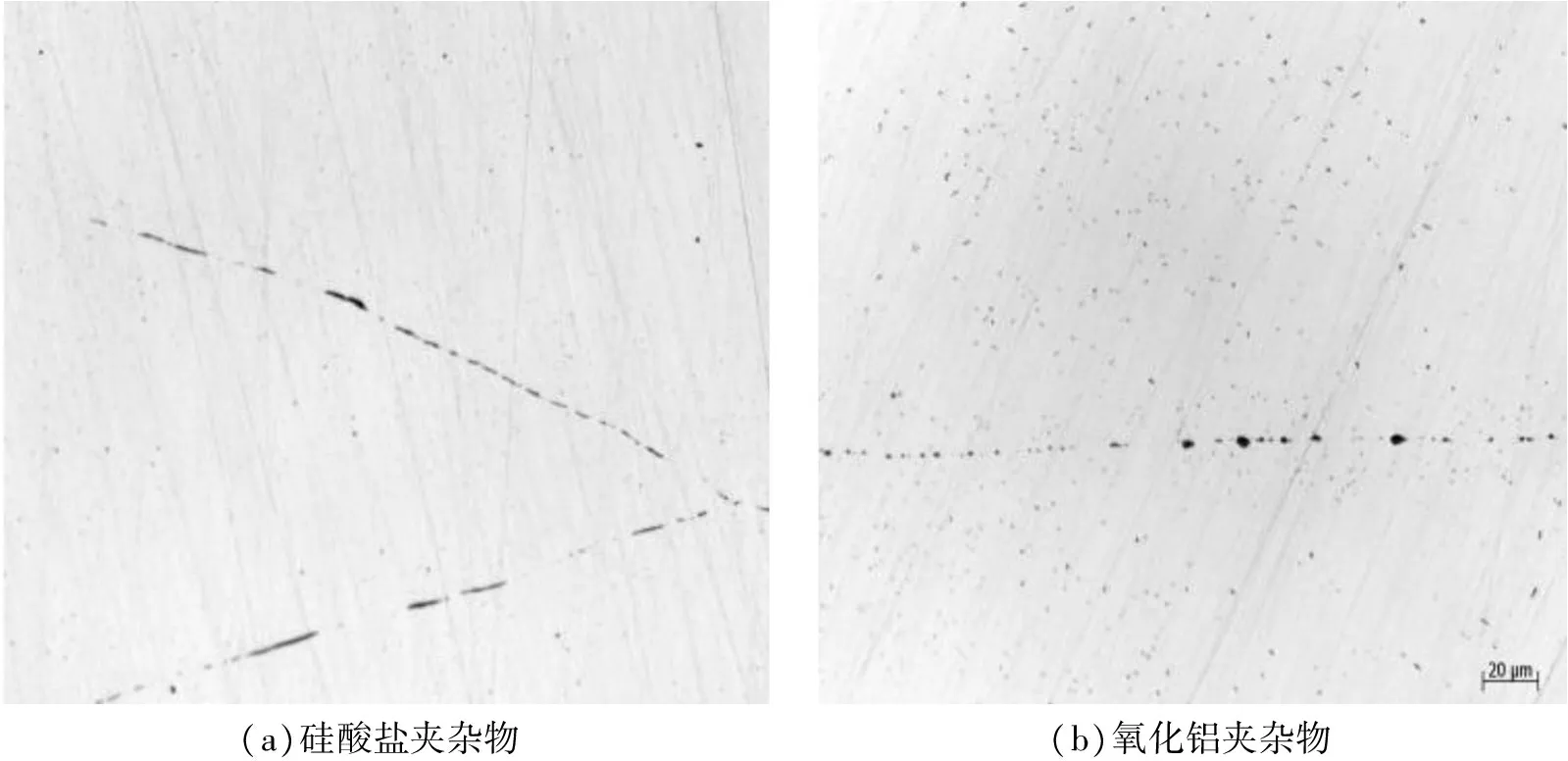

1.2 高倍分析

对裂纹处取样进行扫描电镜及金相夹杂物分析,如图4和图5所示。从图4可以看出,在韧性区域存在的韧窝较浅并且数量较少,有大量蜂窝状微缩孔存在。从图5可以看出,存在大量的硅酸盐夹杂物和氧化铝夹杂物。

图1 锻件裂纹

Figure 1 The cracks of forging

图2 裂纹局部图

Figure 2 Partial view of crack

2 分析与讨论

通过以上解剖不难分析,锻件产生环向裂纹主要与电渣锭质量有关。锻件裂纹周围存在缩孔及大量夹杂物与电渣钢锭重熔后期熔速过快有直接的关系。而填充比小,熔速快是造成电渣锭形成缩孔的直接原因。熔速过快会造成熔池加深,局部冷却速度减小,枝晶间距变大,凝固时间增加,钢锭发生疏松、缩孔和偏析的可能性增加。另外,由于熔速增加,电极熔化末端熔滴形成阶段以及熔滴穿过渣池滴落的频率加快,钢渣反应不充分,渣洗效果差,导致一些夹杂物进入钢液产生夹杂。

(a)1#试样(b)3#试样

图3 裂纹低倍照片Figure 3 The macrograph of crack

图4 扫描电镜照片

Figure 4 The SEM photograph

3 工艺优化

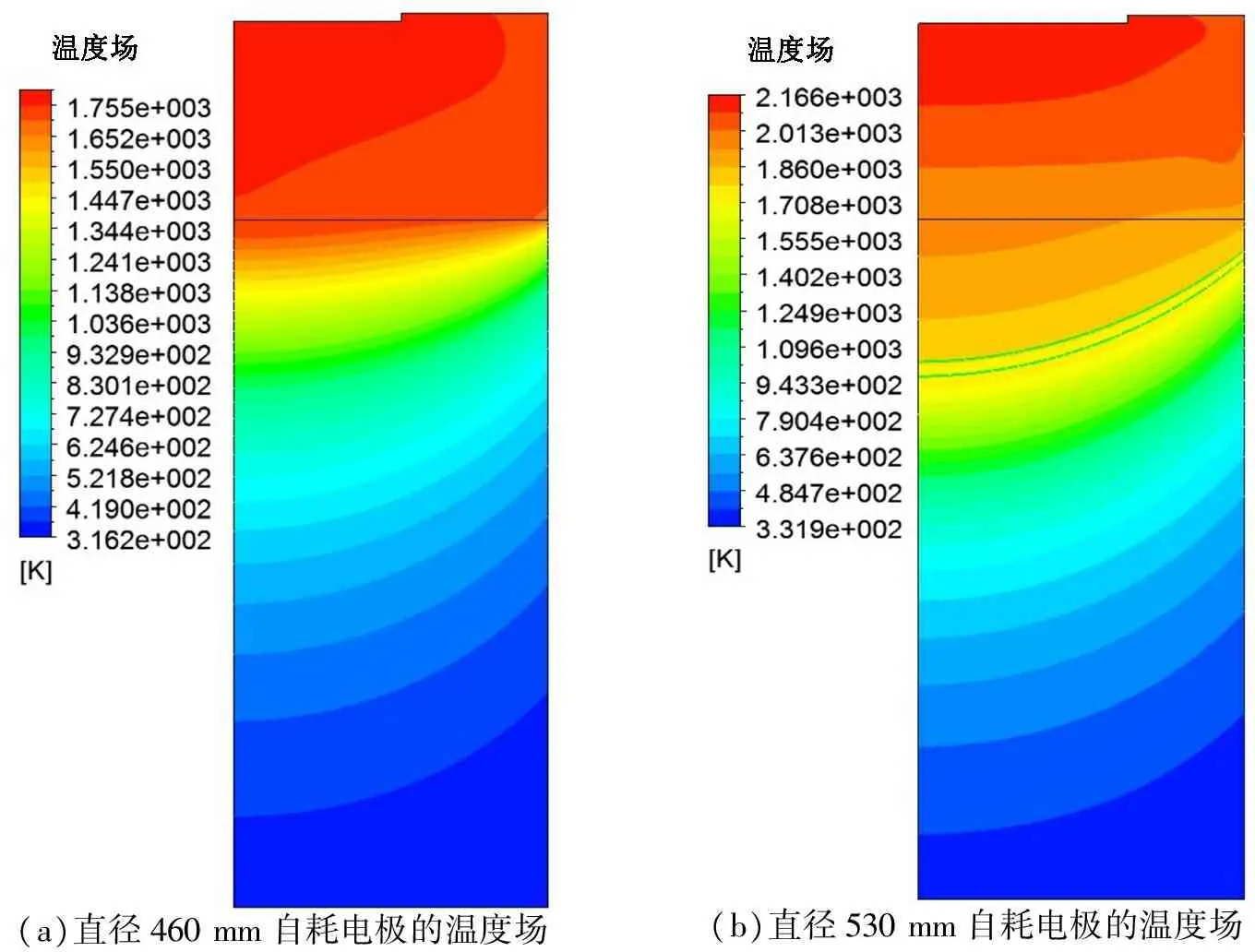

电渣重熔后期熔速过快,熔池深是造成缩孔及夹杂物含量高的直接原因,所以后期工艺优化增加了填充比,由原来的0.62增大到0.72,同时降低了平均熔化速度,由原来的800 kg/h降低到600 kg/h。经过模拟,不同填充比的温度场对比如图6所示。从图6可以看出,直径460 mm自耗电极重熔熔池深度较深,而530 mm直径的自耗电极熔池较为浅平,对结晶及夹杂物去除有利。

(a)硅酸盐夹杂物(b)氧化铝夹杂物

图5 金相照片Figure 5 Metallograph

图6 温度场对比

Figure 6 The temperature field contrast

经过工艺优化后,我厂再未出现过锻造环裂纹问题,大大提高了锻件合格率。

4 结论

(1)锻件环裂纹与电渣锭冶炼时熔速过快、金属熔池过深导致的缩孔及夹杂物超标有关。

(2)采用大填充比、低熔速工艺大大提高了钢锭冶金质量,解决了锻造环裂纹问题。

[1] 李正邦.电渣冶金的理论与实践[M].北京:冶金工业出版社,2010.

[2] 姜周华,董艳伍,耿鑫,等.电渣冶金学[M].北京:科学出版社,2015.

[3] 耿鑫,姜周华.电渣重熔大型板坯的质量控制[J].材料与冶金学报,2011,10(Sl):86-94.

[4] 周德光,徐君浩.轴承钢电渣重熔过程中氧的控制及作用研究[J].钢铁,1998,33(3):13-17.

编辑 杜青泉

Analysis on Ring Crack of 34CrNi3MoV Forgings

Kang Yongbin,Fan Yingjian

There were serious ring cracks on the riser end of 34CrNi3MoV forgings in our company, and the defects have been performed dissecting analysis. It is found that the fast melting velocity of ESR ingot is the important reason for the ring cracks of forging. In later period, the ring cracks haven't occurred by improving the filling ratio and decreasing the melting velocity, which largely increase the qualification rate of forgings.

ESR ingots; ring crack; dissecting analysis

2016—11—02

TG316.1+92

B