航空发动机主轴承保持架兜孔偏磨故障分析

梁存良,可成河,赵铁军

( 1.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043;2.驻沈阳黎明发动机制造公司军事代表室,沈阳 110043)

航空发动机主轴承是航空发动机中的重要部件,其发生故障会影响飞行任务,甚至造成严重事故[1]。轴承失效的因素复杂,失效形式和形貌不同,因此对发动机主轴承的失效分析具有重要意义。

航空发动机在工厂试车后经分解检查发现,主轴承6D32916QT2保持架兜孔出现多起偏磨故障,且故障保持架加工批次相同,故障率约为50%。由于需要更换主轴承,造成了较大的经济损失,对发动机进行附加试车,影响了正常生产和交付。下文对故障保持架开展了尺寸测量和加工过程复查,分析其偏磨原因,并提出预防改进措施。

1 故障现象

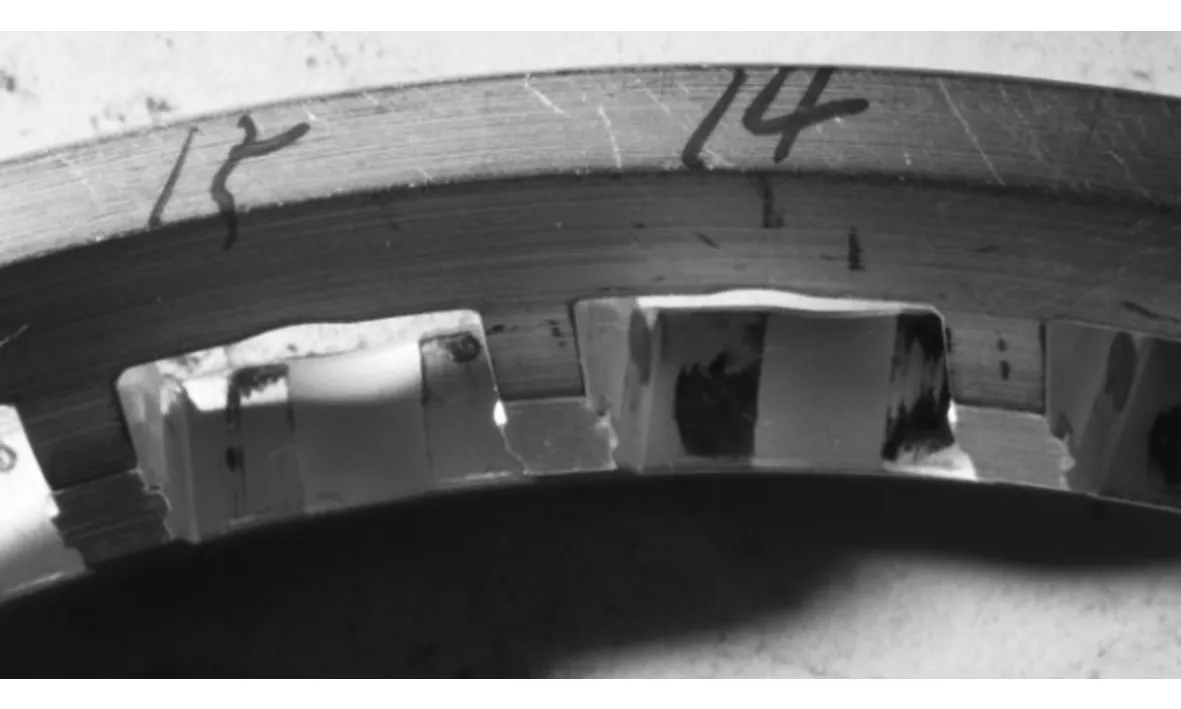

试车后分解发现主轴承保持架的28个兜孔出现了偏磨现象,连续14个兜孔偏磨形貌相似,且与另外连续14个兜孔的偏磨形貌具有反向对称特征。选取第1个偏磨形貌反向的兜孔编号为1#,顺时针依次编号。8#兜孔侧梁磨损形貌如图1所示,由图可知,磨损痕迹靠近保持架内径。在圆周直径方向与其对应的22#兜孔侧梁磨损形貌如图2所示,由图可知,其磨损痕迹靠近保持架外径。经观察发现,1#与28#,14#与15#兜孔侧梁与滚子端面的磨损痕迹恰好相反(图3)。

图1 8#兜孔侧梁磨损形貌

图2 22#兜孔侧梁磨损形貌

(a)1#与28#

(b)14#与15#

滚子与兜孔横梁的偏磨形貌如图4所示。由图可知,其接触痕迹相对较轻,但分布不均匀,表现为一端粗一端细,同一兜孔的另一横梁则相反。此外,滚子和套圈未见异常。

(a)2#和3#兜孔 (b)旋转180°

2 尺寸测量和加工过程复查

2.1 尺寸测量

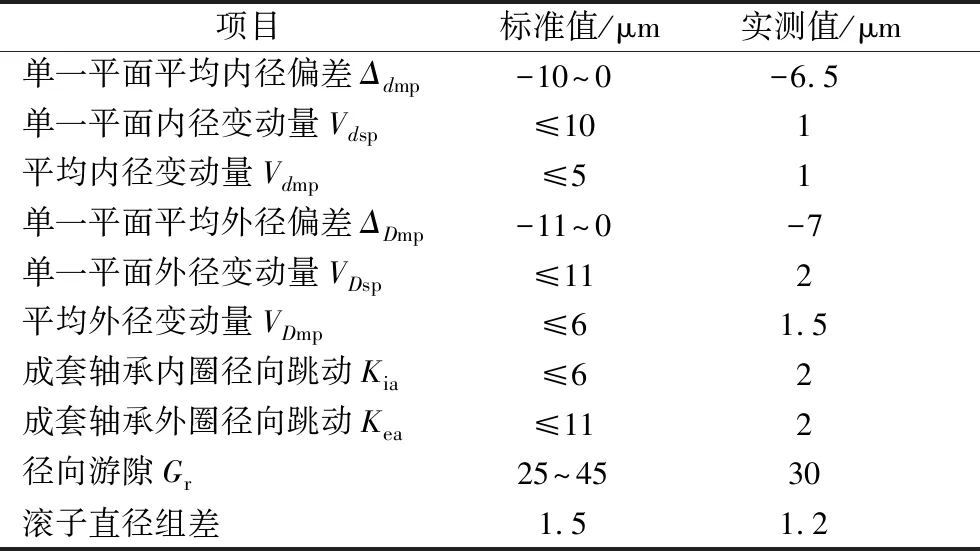

对轴承进行尺寸测量,结果见表1。

表1 成品精度检测结果

用测量仪检测保持架兜孔横梁对基准端面的垂直度(通过保持架兜孔底面与端面倾斜度间接保证),结果表明,垂直度普遍较大,参考标准为不大于0.05 mm,实测28个横梁56个面中51个面的垂直度超差,最大值为0.081 mm。

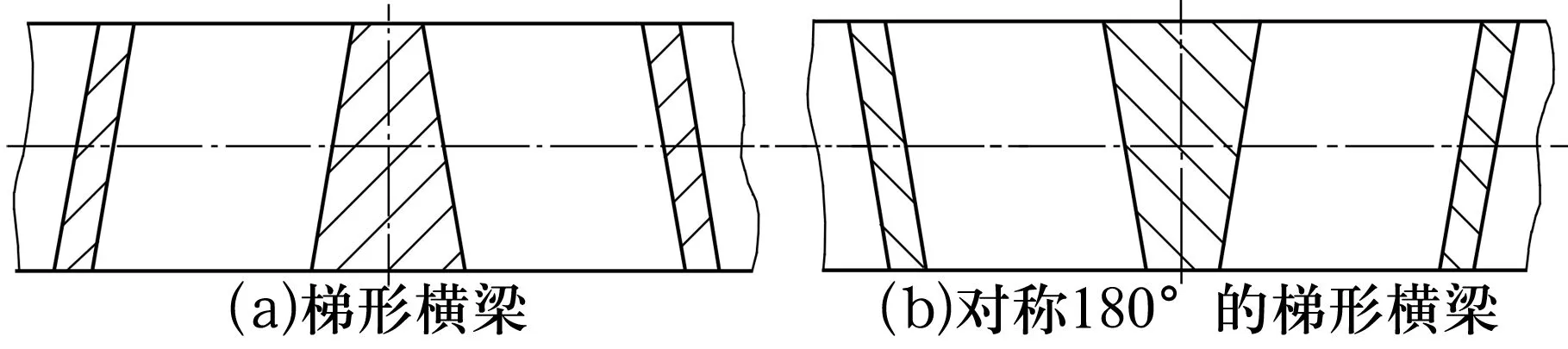

用卡尺测量横梁两端宽度,发现1#与28#,14#与15#兜孔之间的2个横梁宽度不一致,差值约为0.14 mm,呈梯形且其方向相反(图5),根据检测结果判断,其两侧兜孔应是反向的平行四边形。

图5 梯形横梁示意图

2.2 加工工艺复查

故障保持架为整体型结构,材料为铝青铜(QAL10-3-1.5)。加工工艺为:粗车成形→细车端面→粗磨外径面→细车内径面→打标记→钻铰孔→拉方孔→车台阶→终磨外径面→终车内径面→去毛刺→压印→清洗,其中对保持架兜孔影响最大的是拉方孔,拉削工装示意图如图6所示。工件通过压板和工件座夹紧,拉刀头部通过卡子与拉床夹头装夹,在其牵引下向前做直线运动完成拉削[2]。

1—拉刀;2—卡子;3—拉床夹头;4—压板;5—工件;6—工件座

2.3 生产过程质量排查

复查轴承保持架加工工艺,发现没有保持架横梁对端面的垂直度控制要求。实际生产过程中,也未对检验过程进行控制。

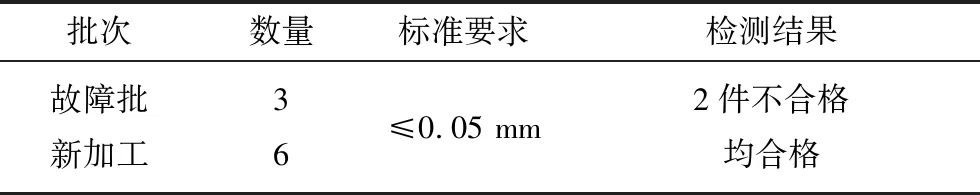

对同批次保持架进行垂直度抽样检测,检测结果见表2,由表可知,故障件同批保持架剩余库存3件,有2件的垂直度较大,分别为0.145,0.069 mm;新加工库存中抽检6件,其垂直度均符合参考标准。

表2 库存保持架垂直度抽检结果

对现有的3把保持架拉刀分别采用检测试拉样件的方式进行检测。结果显示,3个样件的兜孔横梁对基面的垂直度均满足要求。对拉刀的订购及修磨记录进行清查,发现在加工故障批保持架时,有一把拉刀因垂直度过大修磨过。

3 故障机理分析

保持架兜孔终加工为拉削成形,兜孔底面与端面的倾斜度符合保持架技术条件要求,但偏磨保持架兜孔横梁与端面的垂直度不符合技术要求,说明横梁歪斜,会使滚子在运转过程中不能与横梁完全接触或接触位置偏向一侧,造成横梁偏磨。

保持架的加工工艺及检验标准符合设计要求,标准规定保持架兜孔横梁与端面的垂直度通过兜孔底面与端面的倾斜差间接控制。保持架横梁偏磨的根本原因是拉刀的几何精度偏离设计要求。

根据故障件的偏磨形貌及检测结果可知,垂直度不合格的保持架是使用了垂直度不合格的拉刀,呈梯形横梁两侧的兜孔应分别为拉削加工的首孔和末孔;而经修磨过的拉刀在修磨前其垂直度不合格,导致故障批保持架兜孔的垂直度不合格。

产品加工过程中,工艺和检验规程只控制兜孔侧梁底面对基准端面的倾斜度,而保持架横梁对端面的垂直度在设计、工艺、检验等技术文件中均未明确提出控制要求,只靠拉刀精度保证,若其精度不合格或拉削过程出现其他问题,就无法保证保持架的精度。拉刀未经有效检测就投入使用,说明在拉刀质量控制上存在薄弱环节。

由以上分析可知:

1)保持架兜孔偏磨的原因是兜孔横梁对端面的垂直度过大。

2)拉刀垂直度不合格是造成保持架兜孔横梁对端面的垂直度过大的直接原因。

3)保持架横梁对端面的垂直度在设计、工艺、检验等技术文件中未明确提出控制要求,对投入使用的拉刀未经有效检测或验证,也是问题产生的重要原因。

4 预防措施

1)在产品设计图样中增加保持架兜孔倾斜度、底高变动量、兜孔中心垂直度等控制指标和要求。

2)借鉴国内外轴承保持架的先进加工方法,改进现有保持架的加工工艺。

3)引进先进设备,如多轴联动专业机床,完成一次装夹定位,采用专用加工刀具保证保持架的尺寸精度和形位公差。

4)加强对拉刀质量及拉削过程的控制,对投入使用的拉刀制定有效检测或验证措施。