提高抽油机井系统效率的对策分析

于庆(大庆油田有限责任公司第九采油厂)

提高抽油机井系统效率的对策分析

于庆(大庆油田有限责任公司第九采油厂)

摘要:抽油机井系统效率是反映机采系统高效举升的综合指标,系统效率越高,则无效损耗越低,为了进一步降低机采井运行成本,根据抽油机井的实际运行情况,在分析系统效率影响因素的基础上,提出了提高抽油机井系统效率的相应对策,现场实施抽油机井237井次,年节电102×104kWh,实现经济效益63.3万元,取得了较好的节能成果。

关键词:系统效率;影响因素分析;对策;节能降耗

近几年,通过开展系统分析,整体优化,按照以优化抽油机选型为龙头控制新井机采能耗,以应用节能设备为进攻措施实现老井规模节电,以精细机采管理为基础巩固节能效果,以技术进步为依托拓展节能空间的整体节能思路,共实施各类节能措施498井次,同时又深入开展了泵效挖潜工作,系统效率由12.4%提高到13.1%。

1 系统效率影响因素分析

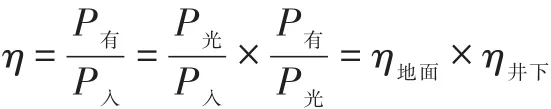

为了进一步降低机采井运行成本,深入挖潜系统效率提升空间,根据抽油机井的实际运行情况从系统效率各节点出发,深入分析各影响因素(表1),明确挖潜主要方向。以光杆功率为节点将系统效率分为地面效率和井下效率2大部分,通过挖潜系统效率来提升空间。

式中:η——系统效率,无量纲;

P有——有效功率,kW;P光——光杆功率,kW;Pλ——输入功率,kW;η地面——地面效率,无量纲;η井下——井下效率,无量纲。

1.1地面因素

1)部分抽油机井使用的电动机能量损耗较高,而配置的额定功率远大于抽油机实际输入功率,存在"功率不匹配"现象,造成负载率偏低,无功功率偏大,影响电动机效率。

表1 各节点效率及对系统效率的影响

2)传动皮带和减速箱对机采效率的影响主要表现在传动过程中摩擦造成的功率损失。

3)抽油机四连杆机构对机采系统效率的影响主要体现在摩擦传动过程的功率损失和在往复运动过程中的弹性变形所造成的损失。抽油机各部件松动或润滑保养不好,造成抽油机各部件之间的摩擦、变形,致使抽油机不平稳运行,从而无功耗电,影响机采效率。在提高地面效率方面,主要挖潜方向为电动机效率。

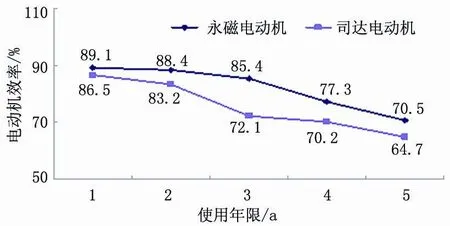

对负载率低的电动机进行“大调小”,可提高抽油机电动机负载率,降低油井能耗,提高机采系统效率。针对电动机存在的“大马拉小车”现象,重点采用永磁和司达电动机替换原有电动机,提高功率因数,降低装机容量。近几年,更换永磁和司达节能电动机93台,统计产量、参数变化不大的66口井,随着电动机服役时间的延长,能耗呈逐年上升趋势,见图1、图2。

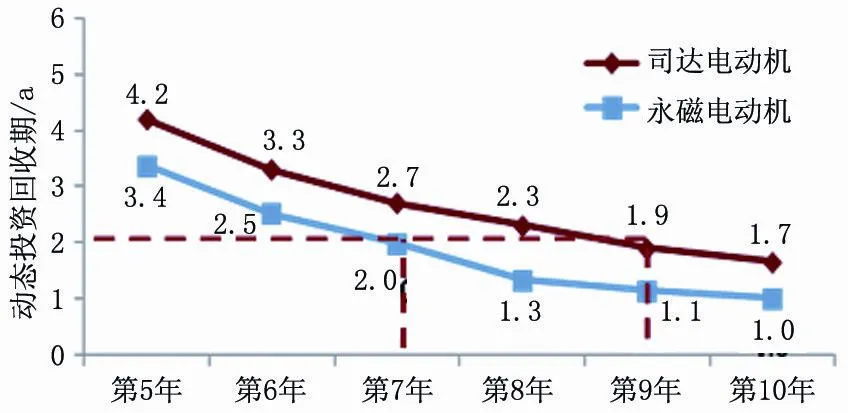

根据能耗上升速度,投资回收期按照2年计算,司达电动机和永磁电动机在服役第9年和第7年时应该更换。

表2 油井生产数据表

表3 油井生产数据表

图1 66口井电动机效率变化曲线

图2 电动机动态投资回收期

1.2井下因素

1)盘根盒的影响主要表现在光杆与盘根盒中密封填料的摩擦损失,尤其在密封填料的材质、产出液含水率的高低和井口对中程度等方面。

2)抽油杆的影响体现在抽油杆功率的损失,包括抽油杆与油管的摩擦损失、抽油杆与井下液体的摩擦损失和杆柱弹性伸缩损失,与生产参数的确定有直接关系。

3)抽油泵效率是机采系统井下效率重要的一部分,其功率损失主要为抽油泵柱塞与衬套之间的摩擦损失、泵漏失损失和产出液流经泵阀时由于水力引起的功率损失。

4)油管柱功率损失直接影响到机采系统效率的高低,其损失主要包括油管漏失损失、产出液与油管内壁产生的摩擦损失和油管弹性伸缩损失。在提高井下效率方面,主要挖潜方向为泵效和杆柱效率。

1.2.1泵效

沉没度与泵效有密切关系,随着沉没度的增加,泵效增加,当沉没度达到一定值时,泵效增加趋于变缓。含水超过90%的井,合理沉没度应保持在200~250 m,含水低于80%的井,沉没度在350 ~400 m,泵效达到最大。通过实施提高泵效调整抽油机井110井次,使泵效提高2.6百分点。在坚持动态调整基础上,将工作方向由挖潜主要因素向挖潜全部因素转变,将工作重点由调整地面参数向优化井下管柱转变,进一步深入挖潜泵效提升空间。

1.2.2杆柱效率

近几年,以合理流压理论为基础,不断优化杆柱组合及下泵深度,通过优化杆柱组合降低载荷的空间已经很小,在泵效挖潜研究过程中得出高含水井合理沉没压力控制在1.2 MPa左右即可获得较高泵效,因此对于高含水井在保证供采协调基础上,可以进一步加大杆柱组合优化力度,减少杆管无效损失,提高系统效率。

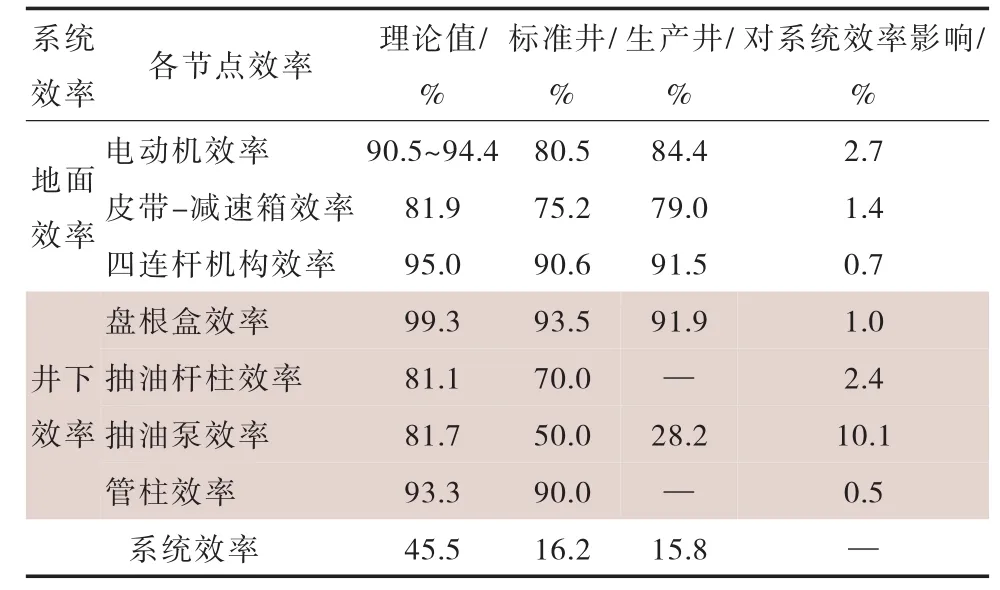

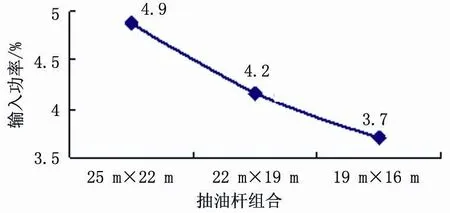

1)泵深不变时,不同杆径组合对系统效率影响分析,见表2。综合考虑载荷与弹性形变对系统效率影响时,在泵深1418 m情况下,杆柱组合由22 mm×19 mm降为19 mm×16 mm组合时,系统效率提升1.9百分点(图3),输入功率减少0.5 kW(图4)。

图3 杆柱组合与系统效率关系曲线图

图4 杆柱组合与输入功率关系曲线图

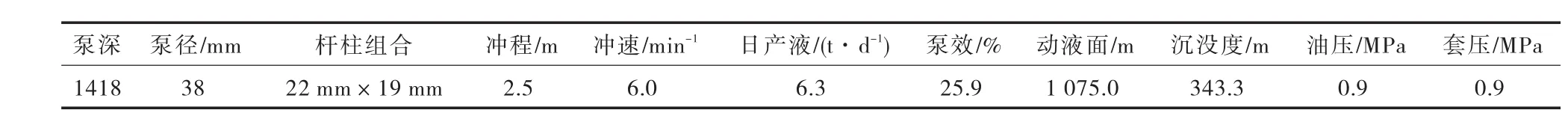

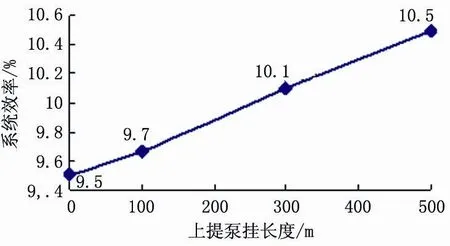

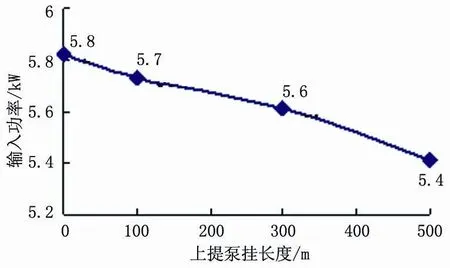

2)杆柱组合、举升高度不变时,泵深变化对系统效率影响分析,见表3。综合考虑载荷与弹性形变对系统效率影响时,在杆柱组合为25 mm×22 mm,举升高度413 m的情况下,泵挂上提100 m系统效率提高0.2百分点,消耗功率下降0.1 kW;泵挂上提300 m系统效率提高0.6百分点,消耗功率下降0.2 kW;泵挂上提500 m,系统效率提高1百分点,输入功率下降0.4 kW,见图5、图6。

图5 上提泵挂长度与系统效率关系曲线

图6 上提泵挂长度与输入功率关系曲线

2 提高机采井系统效率的对策

通过分析找出影响机采井系统效率的因素,从地面和井下入手,对抽油机井进行综合治理,提高了机采井系统效率,在降本增效方面取得了明显的效果。

2.1地面因素

1)及时调整抽油机平衡,提高机采系统效率。调平衡60口抽油机,系统效率由原来的11.8%提高到了12.3%,平均单井日节电3.1 kWh。

2)合理匹配电动机降低电动机功率,减小空耗损失提高机采系统效率。更换节能电动机11口抽油机,功率因数平均超过0.85,负载率平均提高近1倍,系统效率由原来的18.5%提高到了25.7%。

3)认真落实机械设备的紧固、润滑、保养、调整工作,确保抽油机正常运转。对于服役年限超过15年,配件磨损严重,导致单井能耗高的37口抽油机进行更换,有效的减少了无功损失,降低了有功功率,提高了机采系统效率。

以提高地面系统效率为目的,共实施抽油机井108井次,平均单井日节电10.9 kWh,年节电55.6×104kWh,每度电按0.621 4元计算,年创节电经济效益34.5万元。

2.2井下因素

1)加大杆柱组合优化力度。通过采取上提泵挂措施,优化设计10口抽油机,不仅节省了大量的管杆材,而且在节能降耗延长机采系统效率,偏磨治理,延长检泵周期中也取得很大效益。

2)供液差井采用合理工作制度。针对一些供液能力较差的井,我们采取“合理泵径、长冲程、慢冲速”的经济调参理念,提高抽油泵的充满程度,减少抽油泵来回往复的无用功。调小参数11口抽油机,系统效率由原来的10.6%提高到了12.7%,平均单井日节电4.6 kWh。针对严重供液不足或间歇出油的油井,新增间歇采油72口抽油机,间歇采油调整制度36口抽油机,泵效提高,电动机负载率提高,并且由于减少开井时间而节约用电量。

以提高井下系统效率为目的,共实施抽油机井129口,平均单井日节电9.8 kWh,年节电46.4× 104kWh,年创节电经济效益28.8万元。通过以上2方面措施的实施,年节电102×104kWh,经济效益63.3万元。

3 结论

针对抽油机系统效率的现状,全面分析了影响抽油机系统效率的影响因素,确定电动机效率,泵效和杆柱效率为主要影响要素,在现场采取更换节能电动机和抽油机,优化设计,加强调平衡和参数调整等措施,有效的提高抽油机系统效率,实现了节能降耗和节约成本的目的。

(编辑沙力妮)

DOI:10.3969/j.issn.2095-1493.2016.01.003

作者简介:于庆,2006年毕业于大庆石油学院,从事机采管理工作,E-mail:2377307898@qq.com,地址:黑龙江省大庆油田有限责任公司第九采油厂,163000。

收稿日期2015-05-25