洁净厂房环境监测取样计划的评估

北京北大维信生物科技有限公司(100094)金宝华 方胜 邓翀 姜琳

我公司生产系统分4个区域,为1、3、4、5号楼,安装的净化空调系统分为D级12个HVAC机组系统和万级2个HVAC机组系统,共14个系统。万级2个HVAC机组系统分别控制QC阴性检查室和QC阳性检查室;D级12个HVAC机组系统控制发酵生产区、冷却间1、冷却间2、液体发酵生产区、库房取样间、制剂生产区、提取生产区。各个系统分别由冷源、热源、加湿、输送(分配)、臭氧消毒、空气过滤等设备构成,在送风管末端的风口处安装有高效过滤器,最终形成一个完整的空气处理过程。各系统在生产过程中提供与生产、检验相适应的洁净等级环境。

我公司基于《药品生产质量管理规范》(2010年修订)制定了《洁净厂房管理规程》、《空调系统管理规程》、《洁净室(区)监测管理规程》,通过对净化空调系统QC定期监测结果及一线日常监控情况,评价空气净化系统的质量。为保证QC取样计划及取样点能够提供有价值并可用于判断的数据,以便识别/鉴别特定程序、设备、材料和工艺相关的实际或潜在的污染,对取样计划中取样频次、取样点进行评估,并根据评估结论修订《空气洁净度监测计划表》。

附表1 环境监测取样计划及取样点评估方法列表

附表2 取样频次评分表(生产过程)

附表3 取样频次评分表(设施设计)

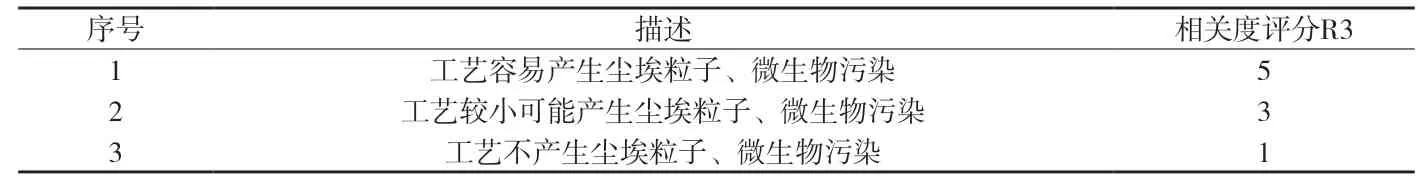

附表4 取样频次评分表(工艺设计)

附表5 取样频次评分表(生产密度和人员流动)

1 制定依据

1.1 SFDA对取样计划及取样点的期望 国家食品药品监督管理总局药品认证管理中心编写的《药品GMP指南•无菌药品》“环境监控”项下14.3.3 取样计划:环境监测的取样计划在各生产企业各不相同,这取决于一些影响因素,包括但不限于产品的类型、生产过程、设施/工艺的设计、生产密度、人为干扰、环境监测历史数据等。取样计划应随着取样频率的变化而变化,根据趋势分析对取样点数量作出相应调整,既可增加,也可减少。根据生产环境对产品污染风险的高低,确定取样计划。14.3.4 取样点及取样量的设置:取样位点的选择很大程度上取决于洁净室的设计和生产过程。在选择取样点时,应对每个程序仔细认真地加以评估[1]。

1.2 制定依据 《药品生产质量管理规范》(2010年修订)、《药品GMP指南》、《医药工业洁净室(区)悬浮粒子的测试方法》、《医药工业洁净室(区)沉降菌的测试方法》、《中华人民共和国药典(2015年版) 通则 附录》(征求意见稿)。

附表6 取样频次评分表(环境监测历史数据)

附表7 加权评分表

附图 加权评分值的直方图

2 评估方法

由于应对洁净区不同房间划分取样计划中的级别,因此采用加权评分法结合排列法对房间的质量风险和取样频次进行评估;由于对每个房间单独评估取样位置并且应同时考虑取样点与影响质量因素的相关性(取样价值)、法规要求的取样数目和取样点布置,评价范围小而条件多,故采用直接判定法对取样点进行评估,对房间内取样数目和取样点布置进行逐一直接判定。见附表1。

3 取样频次评估

3.1 产品/样品的类型评分 由于QC洁净区内的样品均需要万级,生产洁净区内的产品均需要D级,因此该因素不对房间的取样频次有区分作用,不计入加权。

3.2 生产过程评分 见附表2。

3.3 设施设计评分 见附表3。

3.4 工艺设计评分 见附表4。

3.5 生产密度和人员流动评分 见附表5。

3.6 环境监测历史数据评分 见附表6。

3.7 加权评分公式

h:加权评分值;R1~R5:相关度的评分。3.8 加权评分表 各房间加权评分值得出后,用排列法处理,按从高到低分列。制作分值的直方图(附图),观察各分值区间出现的频率,根据分值出现的频次集中的分值区间划分三个评分区域,评分区域界限为15、45;按区域界限将洁净区房间分为三个风险等级:加权评分值≥45,高风险区,45>加权评分值≥15,中等风险区,加权评分值<15,低风险区。限于篇幅,仅列D级洁净区部分房间,见附表7。

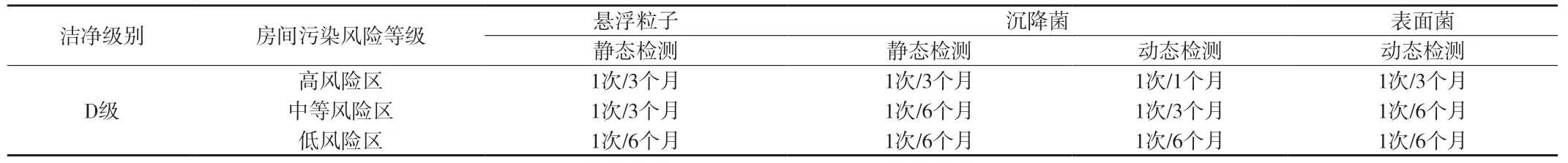

3.9 监测频次 洁净度监测频次的制定参照《中华人民共和国药典(2015年版) 通则 附录》(征求意见稿)对高、中、低风险等级的区域取样频次的规定[2]; QC洁净区超(洁)净工作台、生物安全柜、洁净传递窗监测频次不在此次评估范围,保持与原《空气洁净度监测计划表》一致。监测频次见附表8、附表9。

附表8 QC万级洁净区监测频次列表

附表9 D级洁净区监测频次列表

4 取样点评估

根据房间内位置与影响质量因素的相关性(附表1)、《医药工业洁净室(区)悬浮粒子的测试方法》[3]和《医药工业洁净室(区)沉降菌的测试方法》对房间内取样数目和取样点布置进行逐一直接判定。

5 结论

基于风险评估制定取样计划,确定取样频次、取样点,既能保证QC取样计划能够提供有价值并可用于判断的数据,以使洁净区的环境控制符合洁净度要求,又避免不必要的取样,节省了质量成本。我公司最终根据本评估修订我公司《空气洁净度监测计划表》中取样频次、取样点的规定。