吉林某难选铜镍硫化矿石选矿试验

雷梅芬 李运强 王鹏程

(1.赣州金环磁选设备有限公司,江西 赣州341000;2.江西理工大学资源与环境工程学院,江西 赣州341000)

矿产资源是国民经济与国防建设的物质基础,也是保障社会稳定和国家安全的重要支撑。有色金属矿产资源中的铜镍硫化矿在我国国民经济中占有极其重要的地位[1]。然而,近年来随着对铜镍矿石的过度开发,易采选的铜镍资源量不断减少,铜镍矿石逐步呈现贫细杂特征,开发利用难度增加[2-3]。吉林某微细粒难选铜镍硫化矿石铜镍共生复杂,嵌布粒度微细,为典型的低品位难选微细粒嵌布铜镍矿石。本研究为给该矿石的开发利用提供依据,对其进行了选矿试验。

1 矿石性质

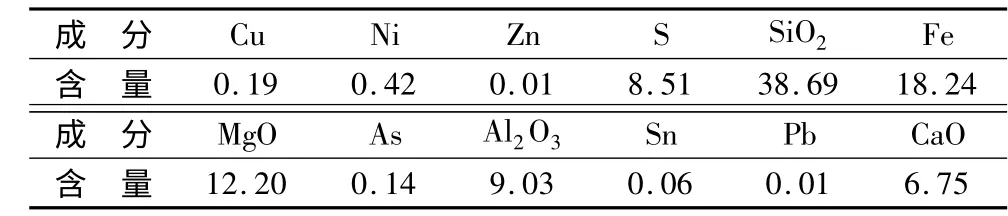

吉林某铜镍硫化矿石金属矿物主要为黄铜矿、镍黄铁矿、黄铁矿、磁铁矿等,非金属矿物主要为绿泥石、蛇纹石、橄榄石、方解石等。对矿石进行化学多元素分析,结果见表1。

由表1 可知:矿石属于低品位铜镍硫化矿,铜、镍含量分别为0.19%、0.42%;硫含量较高,为8.51%。

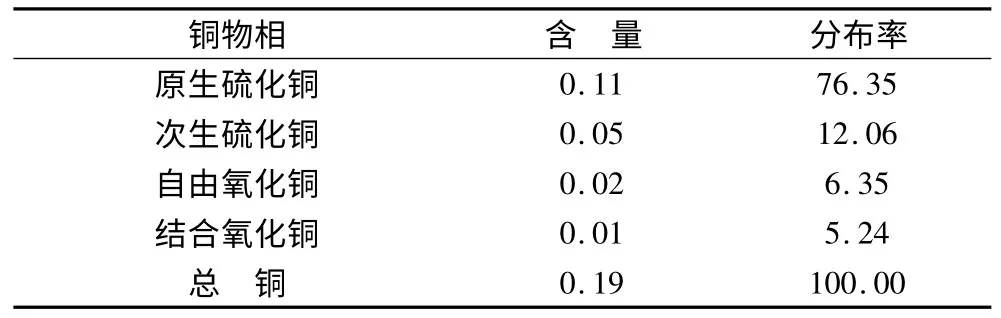

对矿石进行铜、镍物相分析,结果分别见表2、表3。

表1 矿石化学多元素分析结果Table 1 The results of chemical composition analysis of run-of-mine ore %

表2 矿石铜物相分析结果Table 2 The analysis results of copper phase on run-of-mine ore %

表3 矿石镍物相分析结果Table 3 The analysis results of nickel phase on run-of-mine ore %

由表2 可知,以原生硫化铜形式存在的铜占总铜的76.35%,以次生硫化铜形式存在的铜占总铜的12.06%,其余铜以氧化铜形式存在。

由表3 可知,以硫化镍形式存在的镍占总镍的83.14%,氧化镍中镍占总镍的11.55%。镍在矿石中主要以硫化镍的形式存在,有利于镍的回收。

2 试验结果与讨论

目前常见的铜镍浮选流程主要有铜镍依次优先浮选、铜镍混合浮选—分离浮选、铜镍等可浮工艺流程[4-7]。根据矿石中各有用矿物的组成、粒度及嵌布关系,在探索试验基础上,确定采用铜镍混合浮选—分离浮选工艺进行试验。

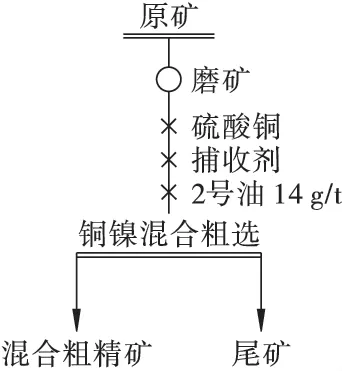

2.1 混合粗选条件试验

铜镍混合粗选条件试验流程见图1。

图1 铜镍混合粗选条件试验流程Fig.1 Flowsheet for bulk flotation of copper and nickel

2.1.1 磨矿细度试验

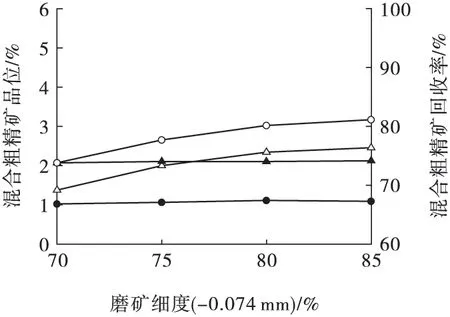

矿石中铜镍矿物嵌布粒度微细,为实现铜镍矿物的充分单体解离,合理磨矿细度的选择是关键。在捕收剂丁基黄药用量为100 g/t、活化剂硫酸铜用量为300 g/t 条件下,进行磨矿细度试验,结果见图2。

图2 磨矿细度对铜镍混合粗精矿指标的影响Fig.2 Effect of grinding fineness on copper and nickel mixed rough consentrate

由图2 可见,随着磨矿细度的提高,铜镍混合粗精精矿铜、镍回收率逐渐升高,当磨矿细度为-0.074 mm 占80%时,指标较好,继续提高磨矿细度,混合粗精矿铜、镍回收率变化不大,而铜品位小幅下降,因此确定磨矿细度为-0.074 mm 占80%。

2.1.2 捕收剂种类试验

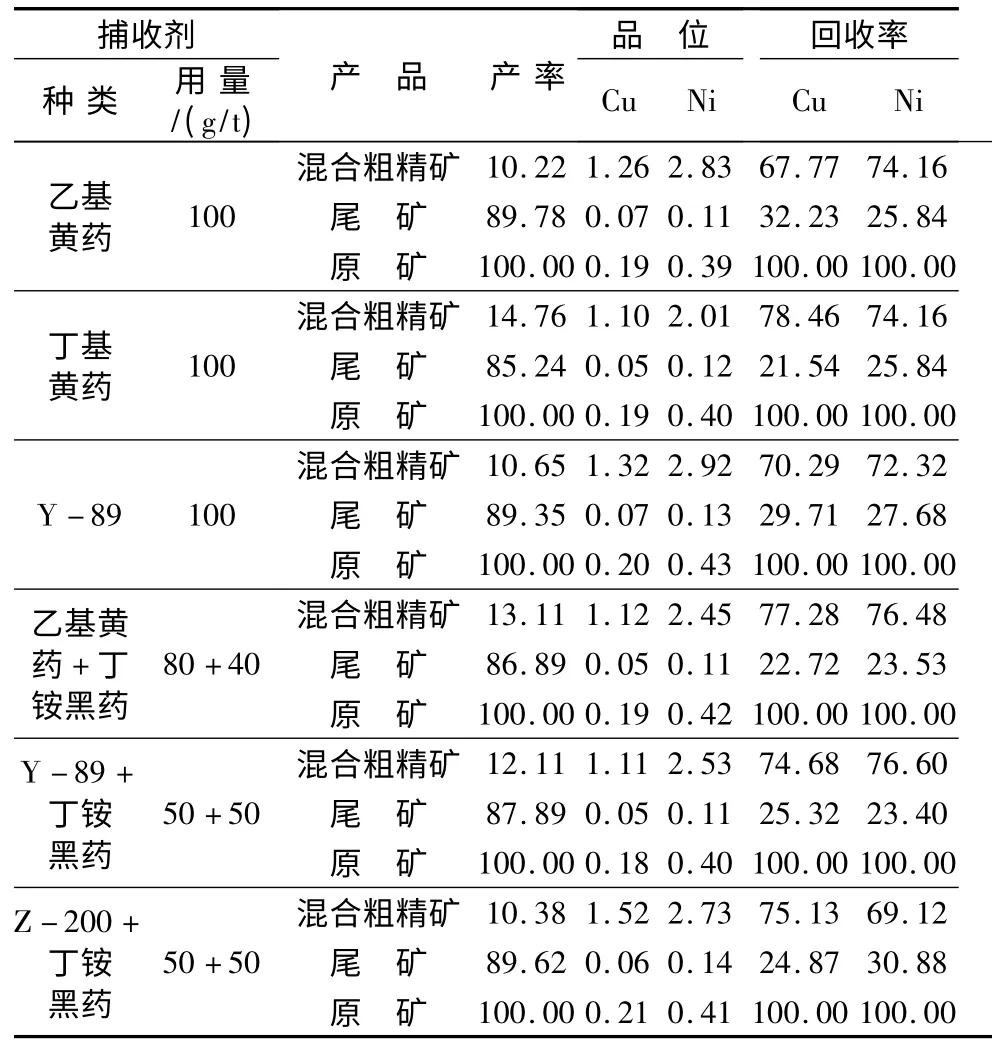

固定磨矿细度为-0.074 mm 占80%、硫酸铜用量为300 g/t,进行捕收剂种类(各捕收剂用量均为在条件试验基础上确定的最佳用量)试验,结果见表4。

表4 捕收剂种类试验结果Table 4 Test results for different type of collectors%

表3 表明:当乙基黄药与丁铵黑药联合使用时,铜镍混合粗精矿指标最佳。综合考虑,选择乙基黄药+丁铵黑药为捕收剂,用量为80 +40 g/t。

2.1.3 硫酸铜用量试验

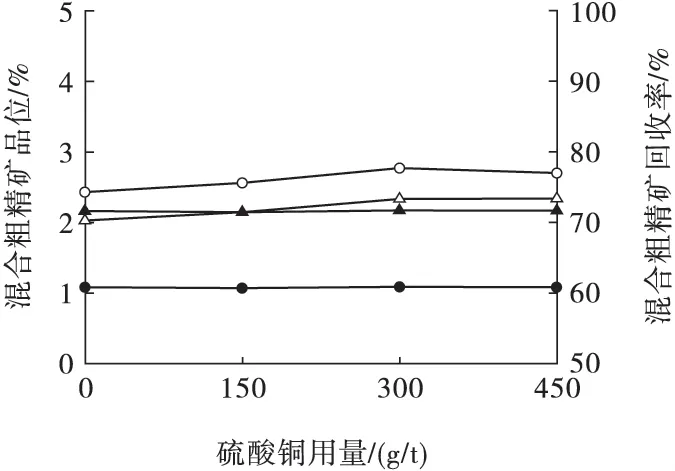

镍黄铁矿、紫硫镍矿、针硫镍矿等镍矿物浮游速度较慢,浮选回收时需加入活化剂增强其可浮性和提高浮游速率。硫酸铜能显著改善硫化矿物表面可浮性,增强捕收剂与矿物表面的作用效果[8]。固定磨矿细度为-0.074 mm 占80%、乙基黄药+丁铵黑药用量为80+40 g/t,进行硫酸铜用量试验,结果见图3。

图3 硫酸铜用量对铜镍混合粗精矿指标的影响Fig.3 Effect of dosage of copper sulphate on copper and nickel mixed rough concentrate

由图3 可见,随着硫酸铜用量的增加,铜镍混合精矿铜、镍回收率均先升高后小幅下降,当硫酸铜用量为300 g/t 时,铜、镍回收率最高。综合考虑,确定硫酸铜用量为300 g/t。

2.2 混合精选试验

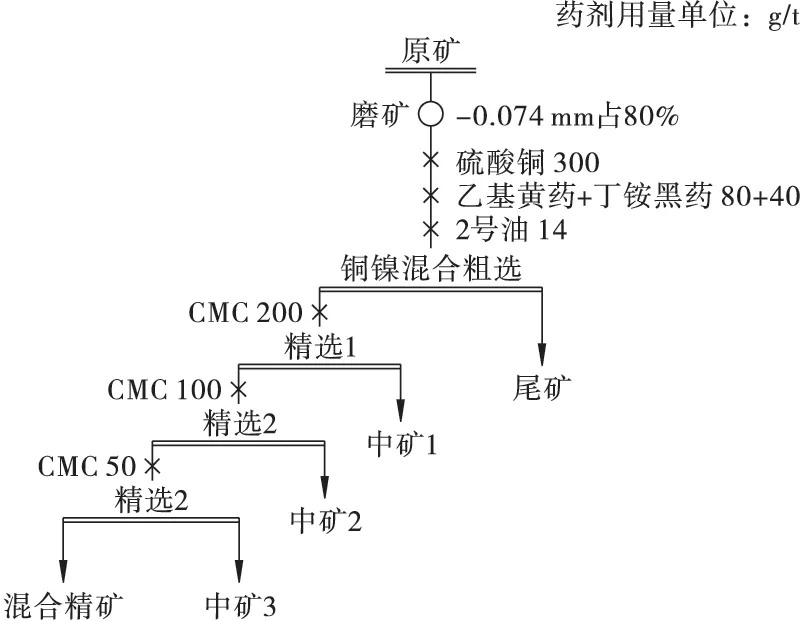

由于蛇纹石、绿泥石、橄榄石等镁硅酸盐脉石矿物性质复杂,易于泥化,且比表面积大、吸附能力强,容易在铜镍矿物表面吸附罩盖,降低铜镍混合精矿的品位,因此,为获得高品质的铜镍混合精矿,对镁硅酸盐类脉石矿物的抑制至关重要。CMC(羧甲基纤维素)是蛇纹石类等脉石矿物的有效抑制剂,不仅能有效抑制脉石矿物,而且不影响铜镍矿物的可浮性,有利于铜镍矿物与脉石矿物的浮选分离[9-10]。在条件试验的基础上,确定的铜镍混合精选试验流程见图4,获得的铜镍混合精矿铜品位为2.76%、铜回收率为69.05%、镍品位为5.38%、镍回收率为65.12%。

2.3 分离浮选条件试验

为获得高品质的铜、镍单一精矿,对图4 流程获得的铜镍混合精矿进行了铜镍分离条件试验(药剂用量均对原矿计),试验流程见图5。

2.3.1 再磨细度试验

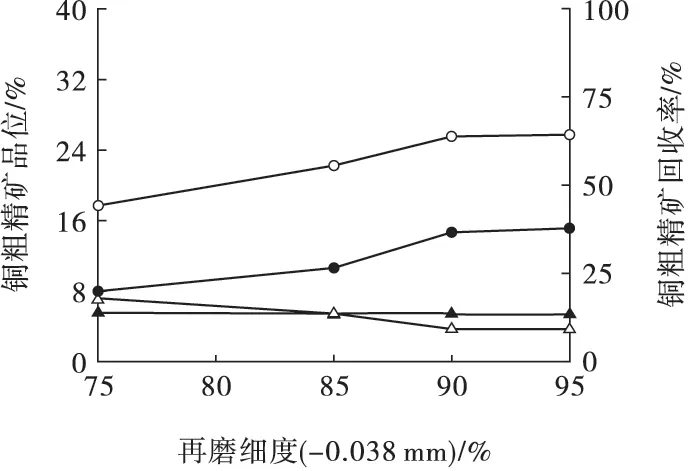

矿石中铜镍矿物共生明显、连生致密、嵌布粒度微细,单体解离困难。为此,固定抑制剂石灰用量为600 g/t、捕收剂乙基黄药用量为10 g/t,对铜镍混合精矿进行了再磨细度试验,结果见图6。

图4 混合精选试验流程Fig.4 Flowsheet of mixed cleaning flotation

图6 再磨细度对铜粗精矿指标的影响Fig.6 Effect of regrinding fineness on copper rough concentrate

由图6 可知,随再磨细度的提高,铜粗精矿铜品位和回收率逐渐提高,镍含量逐渐降低。综合考虑,确定再磨细度为-0.038 mm 占90%。

2.3.2 乙基黄药用量试验

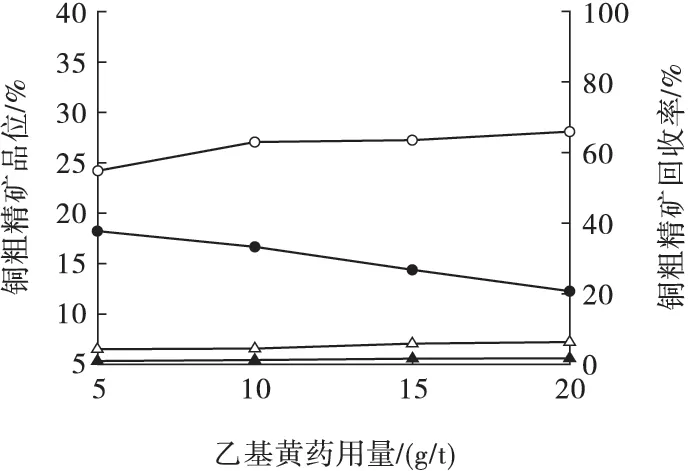

固定再磨细度为-0.038 mm 占90%、石灰用量为600 g/t,考察乙基黄药用量对铜镍分离指标的影响,结果见图7。

由图7 可见,随着乙基黄药用量的增加,铜粗精矿铜品位逐渐降低,铜回收率逐渐升高。综合考虑,确定乙基黄药用量为10 g/t。

2.3.3 石灰用量试验

以石灰为镍矿物抑制剂进行铜镍分离[11-12]。固定铜镍混合精矿再磨细度为-0.038mm占90%、乙基黄药用量为10 g/t,进行石灰用量试验。结果见图8。

图7 乙基黄药用量对铜粗精矿指标的影响Fig.7 Effect of dosage of ethyl xanthante on copper rough concentrate

由图8 可见,随着石灰用量的增加,铜粗精矿铜品位逐渐升高,铜回收率、镍品位和回收率均逐渐降低。综合考虑,确定石灰用量为600 g/t,对应pH 为12。

图8 石灰用量对铜粗精矿指标的影响Fig.8 Effect of dosage of lime on copper rough concentrate

2.4 闭路流程试验

在条件试验的基础上,采用图9 流程进行了铜镍混合浮选—分离浮选闭路试验,结果见表5。

图9 闭路试验流程Fig.9 Closed circuit test flow chart

表5 闭路试验结果Table 5 Results of closed-circuit test %

由表5 可见,采用图9 流程,在原矿含铜0.19%、含镍0.42%的情况下,可获得含铜24.62%、含镍0.73%、铜回收率79.04% 的铜精矿及含镍5.73%、含铜0.11%、镍回收率75.85%的镍精矿,铜镍矿物得到了较好的综合回收。

3 结 论

(1)吉林某铜镍硫化矿石铜品位为0.19%、镍品位为0.42%,金属矿物主要为黄铜矿、镍黄铁矿、黄铁矿、磁铁矿等,非金属矿物主要为绿泥石、蛇纹石、橄榄石、方解石等,铜镍矿物共生密切、连生致密、嵌布粒度微细,单体解离困难。

(2)在磨矿细度为-0.074 mm 占80%条件下,以硫酸铜为活化剂、乙基黄药+丁铵黑药为捕收剂、2号油为起泡剂、CMC 为精选抑制剂,经1 粗3 精2 扫铜镍混合浮选获得铜镍混合精矿,铜镍混合精矿再磨至-0.038 mm 占90%,以石灰为抑制剂、乙基黄药为捕收剂,经1 粗3 精2 扫铜镍分离浮选,获得了含铜24.62%、含镍0.73%、铜回收率为79.04%的铜精矿及含镍5.73%、含铜0.11%、镍回收率为75.85%的镍精矿,实现了铜镍的有效综合回收。

[1] 雷梅芬.微细粒难选铜镍硫化矿浮选新工艺及机理研究[D].赣州:江西理工大学,2011.

Lei Meifen.The Research of New Process and Mechanism for Floatation of a Superfine and Refractory Copper-nickel Sulphide Ore[D].Ganzhou:Jiangxi University of Science and Technology,2011.

[2] 周贺鹏,邹丽萍,雷梅芬,等. 某难选低品位铜镍硫化矿选矿工艺研究[J].矿业研究与开发,2013(5):44-47.

Zhou Hepeng,Zou Liping,Lei Meifen,et al.Research on the beneficiation technology of a refractory low-grade copper-nickel sulfide ore[J].Mining Research and Development,2013(5):44-47.

[3] 周贺鹏,雷梅芬,罗礼英,等. 广西某铜铋硫化矿选矿新工艺研究[J].矿业研究与开发,2013(1):52-55.

Zhou Hepeng,Lei Meifen,Luo Liying,et al.Study on the new beneficiation process of a copper bismuth sulphide ore from Guangxi[J].Mining Research and Development,2013(1):52-55.

[4] 黄建芬,余江鸿.新疆某低品位铜镍矿选矿试验研究[J]. 金属矿山,2011(11):92-95.

Huang Jianfen,Yu Jianghong.Experiment study on mineral processing on one kind of low-grade copper-nickel ore in Xinjiang[J].Metal Mine,2011(11):92-95.

[5] 叶雪均,刘子帅,胡 城,等. 铜锌硫化矿分离技术研究及进展[J].有色金属科学与工程,2012,3(6):44-51.

Ye Xuejun,Liu Zishuai,Hu Cheng,et al.The research status of copper-zinc sulfide ore flotation separation[J]. Nonferrous Metals Science and Engineering,2012,3(6):44-51.

[6] 刘 豹,孙乾予,刘 淼,等. 云南某低品位铜镍硫化矿浮选试验[J].金属矿山,2014(3):80-83.

Liu Bao,Sun Qianyu,Liu Miao,et al.Floatation experiment on a low grade Cu-Ni sulfide ore from Yunnan Province[J].Metal Mine,2014(3):80-83.

[7] 周贺鹏,李运强,雷梅芬,等. 某难选微细粒铜镍硫化矿选矿新工艺研究[J].矿冶工程,2015,35(1):35-38.

Zhou Hepeng,Li Yunqiang,Lei Meifen,et al. New beneficiation technique for certain refractory fine copper-nickel sulfide ore[J].Mining and Metallurgical Engineering,2015,35(1):35-38.

[8] 朱 宾,韦新彦,霍锡晓. 广西某低品位铜镍矿选矿试验研究[J].现代矿业,2012(10):31-34.

Zhu Bin,Wei Xinyan,Huo Xixiao. Experimental study on a low grade copper-nickel ore from Guangxi Province[J].Express Information of Mining Industry,2012(10):31-34.

[9] 朱玉霜,朱建光.浮选药剂的化学原理[M].长沙:中南工业大学出版社,1996.

Zhu Yushuang,Zhu Jianguang.Chemical Principle of Flotation Reagent[M].Changsha:South China Industrial University Press,1966.

[10] 王德燕,戈保梁.硫化铜镍矿浮选中蛇纹石脉石矿物的行为研究[J].有色矿冶,2003,19(4):15-17.

Wang Deyan,Ge Baoliang. A study on behavior of serpentine in processing of copper-nickel sulphide[J]. Non-Ferrous Mining and Metallurgy,2003,19(4):15-17.

[11] 李福兰,刘斯佳,柏亚林. 新疆某铜镍硫化矿铜镍回收试验[J].金属矿山,2014(11):71-74.

Li Fulan,Liu Sijia,Bai Yalin.Experiments of copper and nickel recovery from a copper-nickel sulfide ore in Xinjiang[J]. Metal Mine,2014(11):71-74.

[12] 李德新. 某铜镍矿铜镍分离选矿试验研究[J]. 大众科技,2014,16(9):91-92.

Li Dexin.Test research of a copper nickel copper nickel separation processing[J]. Popular Science & Technology,2014,16(9):91-92.