现代自动化生产线亟待百花争妍

■中国重汽集团济南桥箱有限公司 (山东 250022) 刘胜勇

现代自动化生产线亟待百花争妍

■中国重汽集团济南桥箱有限公司 (山东 250022) 刘胜勇

摘要:文中综述了自动化生产线7个阶段的主要特点及应用示例,分析了用于齿轮机加工和热处理的4条现代自动化生产线的组成,给出了经济发展“新常态”阶段的中国制造业采取智能化制造的4点建议,构建了汽车行业未来的驱动桥智能工厂的模型。对现代汽车自动化生产线的设计制造具有现实意义,对构建智能工厂具有指导意义。

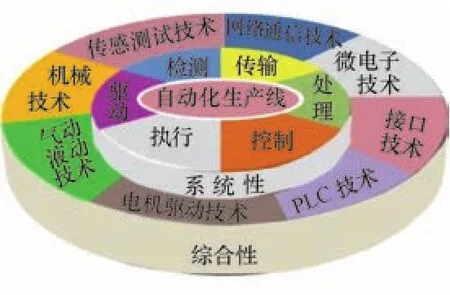

自动化生产线(Automated Production Line)是有机结合了机械技术、微电子技术、电工电子技术、传感测试技术、接口技术及网络通信技术等多种技术在内(见图1)的一种可以自动流水作业的机械电气一体化系统,简称为自动线(以下同)。它在规定程序或指令的控制下,既能使线体上的数控机床等加工装备自动地完成预定的工序路线与工艺过程,也能使输送机构等附加装置自动地实施产品传送、测量和分拣与包装等辅助控制或操作,还可为其加工装备自动地进行工件装卸、定位夹紧与废料(如切屑)排出等任务,最终连续、稳定地生产出符合技术要求的特定产品。

目前,随着我国各产业现代化进程的稳步推进、自动化技术的快速发展与广泛应用及用户对节约劳动成本提升竞争力的迫切需求,自动线已被越来越广泛地应用在工业、农业、军事、医疗和服务等领域,尤其是汽车、航空航天和铁路等制造业。

图1 自动化生产线涉及的技术领域

自动化生产线发展历程

自动线涉及多种技术领域,其发展、完善必须是与各种相关技术的进步和相互渗透紧密相连的。从其发展历程来看,自动线大约经历了7个阶段。

1. 自动线雏形阶段(20世纪20年代之前)

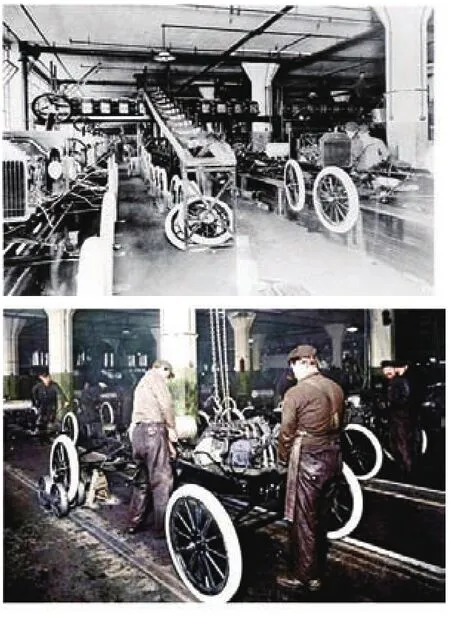

先是在汽车工业中出现了流水生产线和半自动生产线,随后发展成为自动线。1913年,美国福特汽车公司的建立者Henry Ford在底特律创立了世界上第一条汽车流水装配线,使得现代流水生产的序幕正式拉开。此种流水作业法作为当时的一种生产组织形式,既可在实行标准化的基础上组织大批量生产,也可使一切作业实现机械化和自动化,进而大幅度提高了劳动生产率——将当时著名的T形车的组装时间自12.5h/辆缩短至1.5h/辆。后来,人们称其为“福特制”,并在全世界广泛推广(见图2)。

图2 福特汽车第一条流水装配线

2. 刚性自动线阶段(20世纪20年代)

基于电子管反馈放大器的诞生,各种电子式控制器在各种机械与电子装置中得以广泛应用,随之自动控制与信息处理技术有了一个飞跃性的进步,并逐渐形成一门新兴学科——自动化。此时,汽车、滚动轴承和小型电动机等机械制造业中开始出

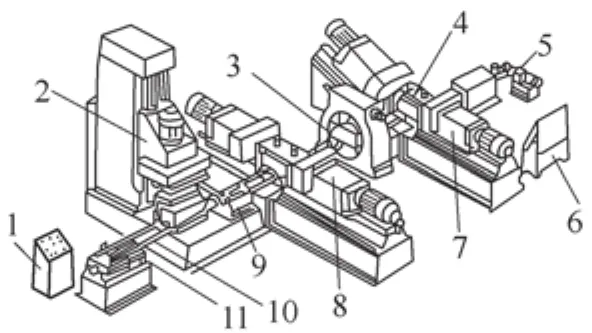

现自动线,早期为组合机床自动线。到第二次世界大战后,组合机床自动线的数目急剧增加,并在20世纪50年代达到了顶峰。这一时期的组合机床自动线虽以组合机床与工业机械手、输送机构等装备为主,既能在统一控制下进行连续作业,又能做到生产过程无人参与操作(人的使命仅在于监督、周期性调整和更换刀具等),但处于刚性自动化状态且整线变动困难——采用继电器程序控制技术实现机、电和液气等硬件的管控,因而仅用于加工大批量的单一型产品(见图3)。

图3 加工箱体类零件的组合机床自动线

3. 柔性制造系统(FMS)初期阶段(20世纪60年代)

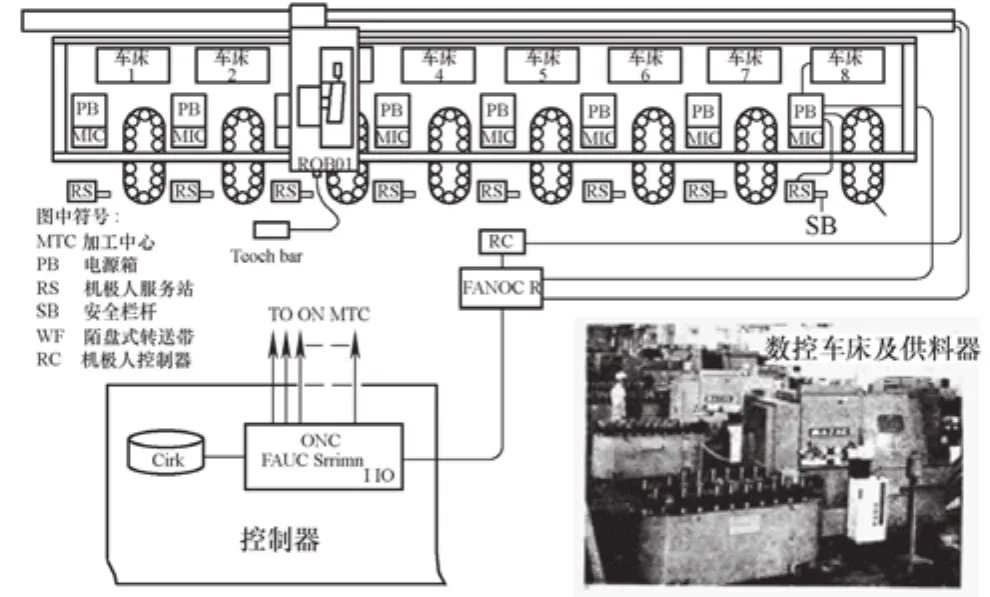

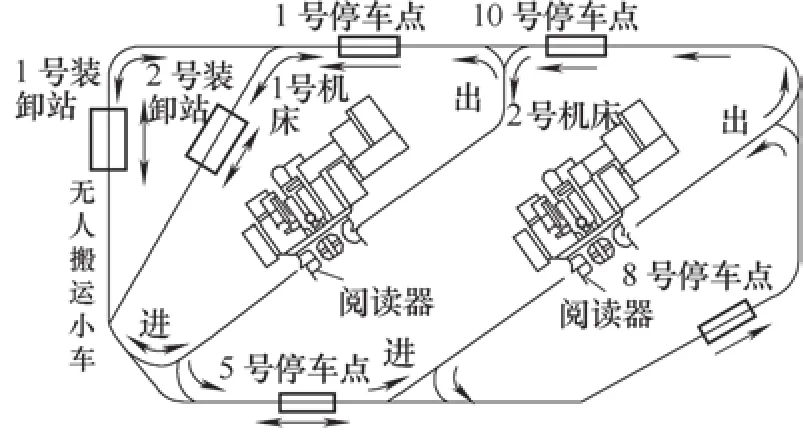

随着电子计算机的大量应用与小批量高精度加工产品的不断增加,数控机床和加工中心进入了快速发展时期。在1967年,英国Molin公司首次根据威廉森提出FMS基本概念,研制出最早的柔性加工系统——System 24,它可在计算机的控制下实现24h自动化连续作业,由于受到经济和技术的制约而未能全部建成。同年度,美国怀特·森斯特兰公司建成Omniline I系统。日本、前苏联和德国等也在20世纪60年代末至70年代初,先后开展了FMS的研制工作。这一时期的FMS主要由NC机床、加工中心与工业机器人等装备组成,并以硬件为基础、软件为支持,对于多品种中小批量的生产而言,用户只需改变程序即可完成产品的转变。此时的FMS在形式上与传统的自动线相似,故亦称柔性自动线(见图4)。

图4 日本富士通公司的FANUC Hino柔性生产系统

4. 柔性制造单元(FMC)阶段(20世纪70年代)

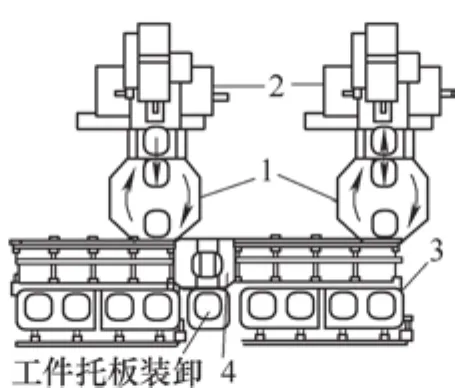

随着小型计算机广泛应用于机床控制,1976年日本FANUC公司研制出加工中心和工业机器人组成的FMC,不仅实现了有限工序的连续生产,还为FMS的发展提供了重要的设备形式(即先建设小规模的FMC,再据需要逐步将其综合扩大成FMS),使FMS到20世纪70年代末在技术和数量上均有较大的发展。这一时期的FMC是一种较简单的短式柔性自动线,可视为规模最小的FMS,具有单机柔性化、自动化的特点。FMC一般由单台带托盘系统的加工中心或3台以下的CNC机床、物料传送装置/工业机器人等组成,根据需要可以在机床上自动更换刀具和夹具、自动装卸工件,甚至自动检测工件,适宜多品种小批量的生产应用(见图5、图6)。迄今为止,FMC不仅具有一定数量的实际应用,还在FMS向大型化与自动化工厂发展的同时,朝着廉价化和小型化的方向迈进。

图5 辛辛那提·米拉克隆的环路形FMC

图6 日立精机的直线形箱体零件加工FMC

5. 柔性制造系统(FMS)实用阶段(20世纪80年代初期)

各国认识到FMS蕴藏的显著经济效益,遂相继投入大量资金以开发FMS。1982年,日本FANUC公司建成自动化电机加工车间,由60个

FMC(含50台工业机器人)、1个立体仓库、2台传送毛坯和工件的自动引导台车与1个无人化电机装配车间组成,它们可连续24h运转。这种自动化和无人化车间是向实现计算机集成的自动化工厂迈出的重要一步。与此同时,还出现了若干仅具有FMS基本特征,但自动化程度不很完善的经济型FMS,使FMS的设计思想和技术成就得到普及应用。

到2 0世纪8 0年代中期以后,随着计算机等技术的不断进步,制造业自动化进入了一个崭新的时代,即计算机集成制造(CIMS)时代。此时的FMS不但从试验阶段进入了实用阶段,而且从起初的机械加工领域向焊接、装配、检验及无屑加工等综合领域拓展,并促使柔性制造技术日臻成熟。具有先进自动化和高柔性特点的FMS是在成组技术GT的工艺基础上,按成组的加工对象确定工艺过程,以多台/种、半独立的CNC机床(3~5台搭配为最多)/或多组FMC为核心,通过自动化物流系统将其联接,统一由主控计算机和相关软件进行实时控制和管理,组成多品种变批量与混流方式成批生产的自动化生产系统(见图7、图8)。

现今,随着社会对产品多样化、低制造成本及短制造周期等需求的日趋迫切,FMS的发展颇为迅速,并随着微电子技术、计算机技术、通信技术和机械与控制设备的发展,FMS的工艺范围正在不断扩大和延伸。

6. 柔性制造 线(FML)阶段

FML是处.于单一或少品种大批量非柔性自动线与中小批量多品种FMS之间的一种生产线形式,是把多台可以调整的加工设备联结起来,并配有物料自动输送装置的现代化柔性生产线。其加工设备可以是通用的加工中心、CNC机床,亦可以是专用机床或NC机床。FML对物料输送装置的柔性要求较FMS的低,但生产率更高,主要用于少品种、中大批量产品的加工(见图9)。

图7 多组FMC组成的FMS

图8 典型FMS的应用示例

图9 汽车铸造桥壳中段(中桥)机加工流程及其FML

7. 柔性制造工厂(FMF)阶段(1984年以来)

FMF是将多条FMS或数条FML连接起来,配以自动化立体仓库,全面实施计算机分级控制(仅需少数巡视和保卫人员),并用集成软件系统使厂内各个单元程序化和协调化,实现全厂范围内生产管理、设计开发、加工制造与物料运储全盘自动化的完整柔性制造系统(见图10、图11)。FMF是自动化生产的最高水平,它以实现生产系统高度柔性化与无人自动化为目标。FMF具有5个主要特点:①分布式多级计算机系统,生产计划、日生产进度计划的生产管理用主计算机与CAD/CAM系统相连,以获取自动编制加工用的数控程序数据。②FMF的全部日程计划进度和作业可由主计算机与各级计算机通过在线控制系统进行调整,并可进行无人化加工。③数控机床的数量一般在十几台到几十台,可以是各种形式的加工中心、车削中心和CNC机床等。④FMF可以全自动地加工各种形状、尺寸和材料的工件。全部刀具可以自动交换、自动检测磨损或损坏的刀具,能自动更新废旧刀具。⑤物料运储系统必须包括自动化立体仓库,以满足存取为数众多的工件和刀具的需求。系统可以从仓库中提取所需坯料,并以最有效的途径实现物流与实施加工。

图10 1984年4月9日在日本建成的世界第一座试验用无人工厂

图11 机械人等组成的无人化焊接工厂

我国自动化生产线实例应用

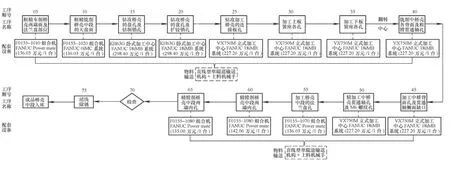

1. 被动锥齿轮自动化生产线组成

国内某公司现用的1条价值约2 330万元的被动锥齿轮自动化生产线(见图12),包含4台FANUC 0iTD系统的PUMAV405型立式数控车床、2台FANUC 0iMD系统的NM515型立式加工中心、2台SINUMERIK 840D power line系统的Oerlikon-C50型螺旋铣齿机、1套带Delta-HMI的机械手输送机构和2套SIMATIC-300PLC的环线送料机,主要用来切削重型卡车用被动锥齿轮。正常情况下每班配备2名操作者进行毛坯上料、成品下料与切削区监控,可实现双班作业日产160件盘式被动锥齿轮。

2. 主动锥齿轮自动化生产线组成

国内某公司现用的1条价值约2 474万元的主动锥齿轮自动化生产线(见图13),包含2台FANUC 0iTD系统的L280型卧式数控车床、3台SINUMERIK 802D solution line系统的YKX3132M型滚齿机、2台SINUMERIK 840D power line系统的Oerlikon-C50型螺旋铣齿机和3台KAWASAKI搬运机器人,主要用来切削重型卡车主动锥齿轮。正常情况下每班配备2名操作者进行毛坯上料、成品下料与切削区监控,可实现双班作业日产350件主动锥齿轮。

图12 被动锥齿轮机加工流程及其自动化生产线

3. 双推盘式渗碳压淬、直淬生产线组成

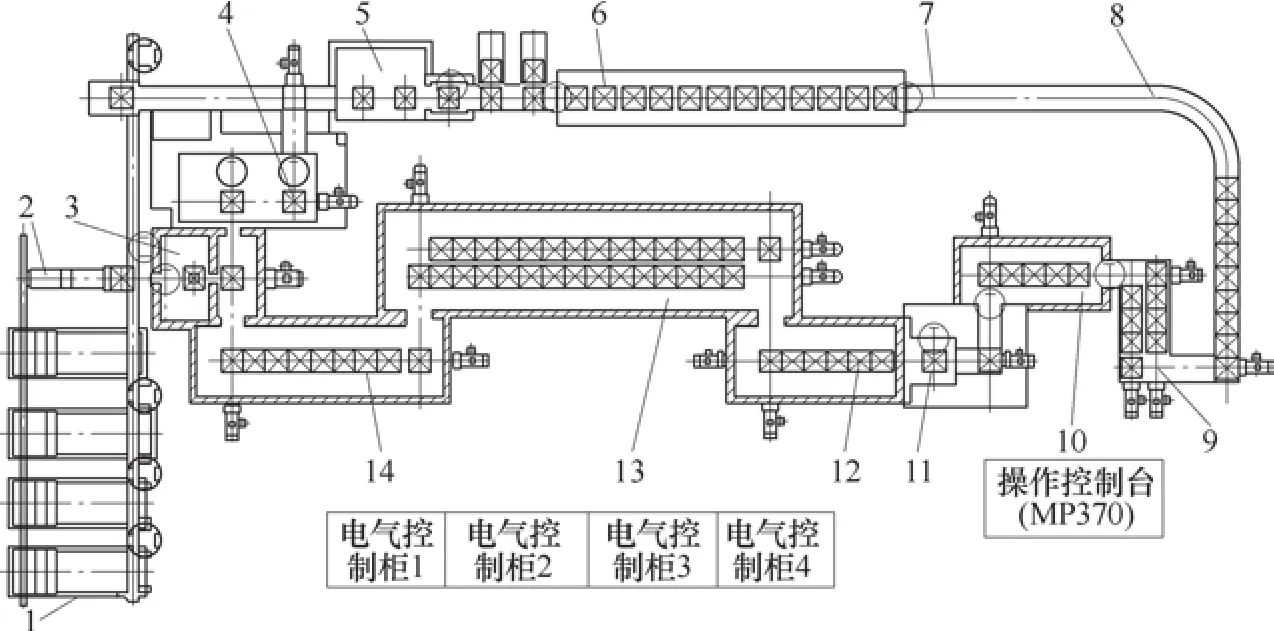

国内某公司现用的1条价值约899万元的爱协林STKES-60型双推盘式渗碳压淬、直淬生产线

(见图14),主要由装料机构、预氧化炉、加热炉、渗碳炉、扩散炉、淬火油槽、后清洗机、回火炉、卸料装置和控制系统等组成,主要用于材质为20CrMnTi 或20CrMoH的齿轮、齿轮轴和十字轴等零部件的加热、渗碳、淬火、清洗和回火处理。其生产能力为800kg/h(层深1.25mm周期时间15h),每盘工件最大质量为300kg,装料高度≤700mm。工作时,被加热工件需通过料具装卡在料盘上,人工推入至工位。上料推链自动将工件随料盘推到备料台上,经备料台推链,将工件随料盘推入预氧化炉炉内氧化,氧化后的工件被推出预氧化炉,经转移推链进入底装料升降台,即渗碳炉换气室。周期时间到后,工件被电动推杆推入加热区加热;加热好的工件随料盘由高温推链推到强渗区渗碳和高温扩散区扩散。渗碳扩散后的工件随料盘由高温推链推到淬火降温区;然后再由高温推链推到淬火油槽的淬火升降台上(直淬工件)或压淬保温室(压淬工件)。淬火升降台下降淬火,淬火时间到,转移推链将工件推到出料升降台上,出料升降台上升到位,再由出料推链将工件推到缓冲料台上。淬完火的工件随料盘由出料推链从缓冲料台上推到清洗机浸洗升降台上。经碱水浸洗、清水喷淋后被拉到转移料台上,经推料机构将其推入回火炉回火,回火完的工件被推到冷却台上风冷,随后人工卸料。

图13 主动锥齿轮机加工流程及其自动化生产线

图14 双推盘式渗碳压淬、直淬生产线平面布局图

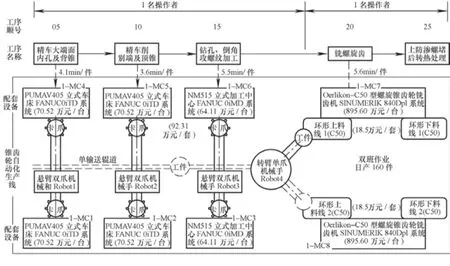

4. 热后主动锥齿轮机加工生产线组成

国内某公司现用的1条价值约2 100万元的热后主动锥齿轮机加工生产线(见图15),包含3台MITSUBISHI M700系统的QTN250Ⅱ ML/500型卧式数控车床、4台FANUC 0iTD系统的MKS1632A×750型数控端面外圆磨床、3台FANUC 31iMA系统的Oerlikon-L60型锥齿轮研齿机、3 台KAWASAKI搬运机器人,主要用来加工热处理后的主动锥齿轮并与成品被动锥齿轮进行齿形研磨。正常情况下每班配备4名操作者进行工件上料、锥齿轮副出料与加工区监控,可实现双班作业日产360件螺旋锥齿轮副。

我国自动化生产线发展前瞻

当下,中国经济发展进入具有中高速、优结构、新动力和多挑战特征的新常态阶段。随着劳动年龄人口(潜在增长率的决定因素之一)的大量减少、“智能制造”为主导的工业4.0大潮的涌入,我国制造业唯有立足当前基础之上,快速实施智能化制造、构建高柔性高效率的智能工厂,

方能在日趋激烈的市场竞争中抢先一步赢得胜利。

图15 热后主动锥齿轮机加工流程及其自动化生产线

1. 智能化制造可采取的措施

在经济发展的新常态阶段,我国的智能化制造可采取如下措施:

(1)产品生产企业应充分利用现有的立/卧式车床、车削中心、内/外圆磨床、立/卧式加工中心、花键铣床、直齿/螺旋齿滚齿机、研齿机和磨齿机等数控装备,对生产线进行“机器换人”式升级改造,即引入工业机器人、生产装备智能化改造与流水线生产集成管理。

(2)生产装备制造商应不断开拓创新,将众多智能化设计功能(如振动防止控制功能、热位移控制功能、干涉防止功能)融入装备设计中,力求做到机床会思考。也就是说,未来的机床应既能自动地识别工件,也能自发生成零件程序并进行加工;既能对加工过程中诸如碰撞或刀具破损等意外情况进行自动校正,也能对机床运用一段时间后变化的几何精度或关键零部件的位移偏移进行自行修正;既能大量减少工序量,也能大幅度缩短加工周期。

(3)产品生产企业与生产装备制造商在进行“机器换人”时,应大量选用智能化机器人。也就是说,未来的机器人不仅会配置人工智能系统,以进行符号处理与数值计算,还会配置各种具有柔性和灵巧性特点的轻质化手爪和手臂,以高速度、高精度完成货物的取放任务;不仅会附加移动功能和视觉识别功能,以进行大范围内的生产作业,还会装配具有人工肌肉、形状记忆合金、氢吸附合金、挠性轴与钢丝绳集束传动等优点的新型驱动器,以使机器人的作业能力与人类相当,即指、肘、肩和腕各关节约需3~300N·m的输出力矩和30~60r/min的输入转速;等等。

(4)产品生产企业与生产装备制造商在基于智能机器人与自动线构建的数字化工厂的基础上,应利用物联网技术和设备监控技术加强信息管理和服务——清楚掌握产销流程、提高生产过程的可控性、剔除生产线上的人工干预、及时正确地采集生产线数据以及合理的生产计划编排和生产进度控制,将一切信息汇总到管理系统,并通过管理系统控制整个工厂的生产作业。

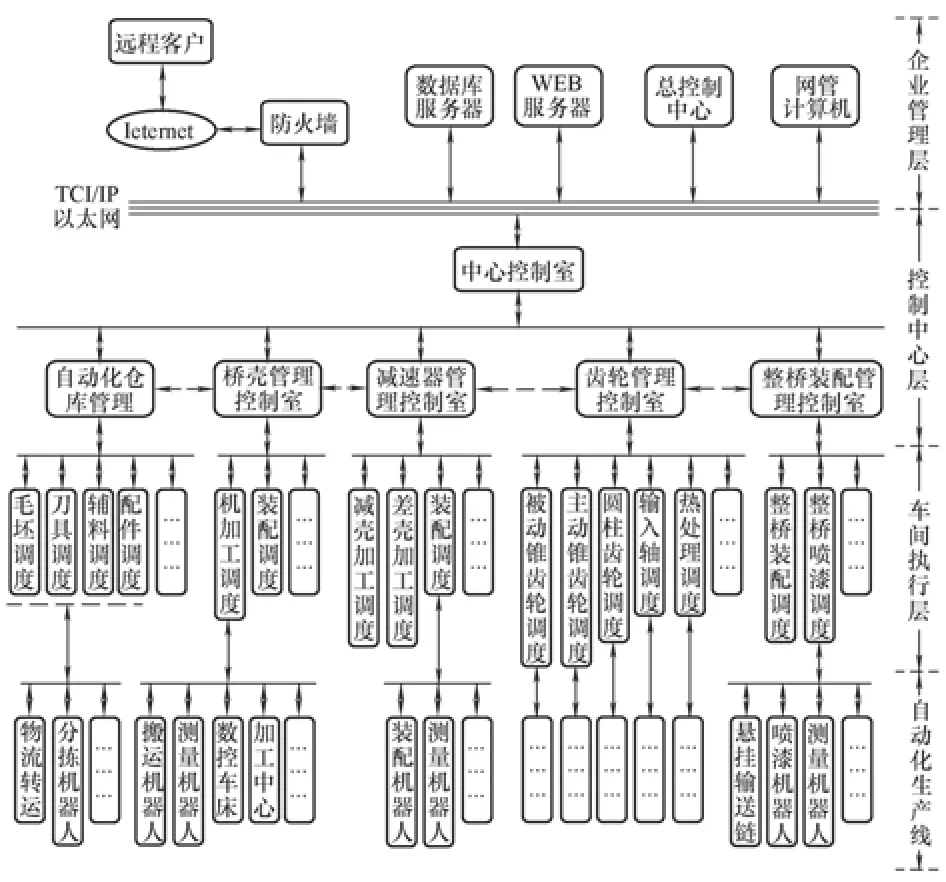

2. 汽车行业的驱动桥智能工厂畅想

在未来的驱动桥智能工厂中,总控制中心可根据市场订单情况给出生产决策,自动调整产品的库存量;中心控制室会分解出零部件制造计划、坯料和刀辅具供应详单,会根据分控制室反馈的设备运行状态、生产完成情况等自动做出决定;分控制室会按中心控制室要求对辖区内的人员状况、设备状态、物料供应与测量结果进行综合分析而做出调整并回馈中心控制室;车间执行层会按计划要求合理有序地调度相应的自动线运行,并在屏幕上给出每台设备的运行状况和实时数据,据现场情况随时调度巡检人员到出现问题的现场去解决问题,据设备故障信息指挥维修人员及时到出现问题的机床前等;自动线上的智能机器人会按车间执行层的程序指令完成物料的搬运、零件的装配或产品的检测等任务,数控机床会像人的一只手一样,抓着刀具或工件,按给定轨迹控制刀具(如车刀、钻头、铣刀和砂轮等)或工件沿运动方向进给,最终加工出符合要求的产品或实现应有的用途等。

在未来的驱动桥智能工厂中,每个生产环节清晰可见、高度透明:信息和生产组成了一个密切相关网络(见图16)。整个工厂悄然高效地运转,智能机器不仅彼此协作,还与遍布全球的员工、顾客和客户以及智能分析动态系统进行协作等。

图16 未来的驱动桥智能工厂的网络拓扑

参考文献:

[1] 刘胜勇,等. 推行数控机床模块化维修根除企业生产环节之瓶颈[J].制造技术与机床,2015,632(2):144-149.

[2] 刘胜勇. 曼商用车锥齿轮自动线的优化及改进[J]. 汽车工艺与材料,2015,314(2):75-79.

[3] 刘胜勇. 数控机床FANUC系统模块化维修[M]. 北京:机械工业出版社,2013.

[4] 刘胜勇. 数控机床SINUMERIK系统模块化维修[M]. 北京:机械工业出版社,2014.

收稿日期:(20150520)