数控车工巧用刀偏进行切槽加工

河南省许昌市高级技工学校 (461000) 杜 羽

沟槽的加工是车床加工中一种常见的加工内容,是数控车工的一项基本功。车床上常见的槽是外沟槽、内沟槽和端面槽。沟槽的加工工艺特点是:切削力较大,易振动,出屑困难,槽的表面粗糙度达不到要求,沟槽的位置和槽宽的尺寸精度要求不易保证等。而数控车床进行切槽加工时,如果槽刀磨损进行刃磨或损坏进行车刀更换时,程序要相应地进行修改,操作麻烦,易出错。针对槽的加工特点,合理编制程序,可方便操作,更易保证槽的尺寸。下面以外圆沟槽为例来说明利用切槽刀两刀尖点编程加工的技巧。

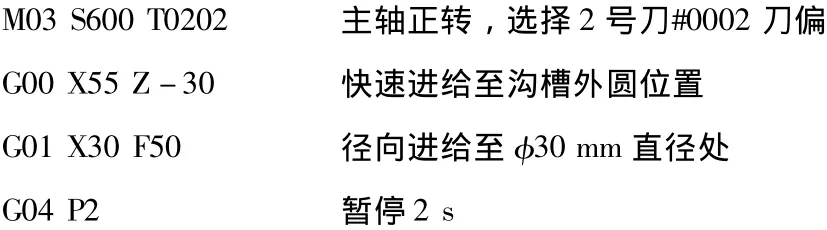

数控车工在车槽时,一般是利用切槽刀的左刀尖进行对刀,进而控制切槽的位置精度;而槽宽是根据切槽刀的宽度进行控制,如果槽宽小于5 mm,可以用一把等于槽宽的切槽刀横向进刀,直接将槽车出。但是车刀的刃磨需要将槽刀主切削刃宽磨成相应槽宽的尺寸,使用时要严格控制切槽刀的刀头宽度尺寸,车刀刃磨精度高,刃磨困难,且槽刀在使用过程中主切削刃会存在磨损,在进行修磨时,主切削刃宽度减小,满足不了工件尺寸精度要求,需要重新修改程序,增大工作量。一般情况下,可以用等于槽宽的切槽刀一次车出或一把略小于槽宽的槽刀,二次或多次扩槽,直至达到沟槽的尺寸精度要求,实际加工中以后者的情况居多。当槽宽大于5 mm时,需要多次车削,进行借刀、接刀操作,达到宽槽的尺寸要求。例如图1所示的工件,其中切槽刀宽度设为4.5 mm。以华中世纪星HNC数控系统为例,程序编制如下:

图1

这样是用槽刀的一个刀尖点编程,当刀具磨损、损坏,更换不同宽度的切槽刀时,程序尺寸需要重编,操作者很难保证槽的宽度尺寸。例如当车刀磨损,切削刃宽度变成4.4 mm时,程序需改变为

其余程序同上

此时需要改变程序,并执行新的程序,计算过程中容易出现问题,编程时还要修改程序,增加工作量。能不能在换刀时或同一工件的程序编写时,程序无须变动,仅仅通过对刀操作就能完成工件的加工要求呢?技巧是用切槽刀的两个刀尖点编程,刀具磨损或换切槽刀程序都不用变,操作者容易掌握,槽的宽度尺寸好保证。编程时切槽刀左刀尖的切削终点坐标为槽的左底部坐标,当车削一刀过后,剩余余量由右刀尖完成,程序的终点坐标为槽的右底部坐标,这样同一个工件的加工程序就不用变化,不考虑切槽刀的实际尺寸,车刀拆卸和磨损时,无须修改程序。

试切法对刀是实际中应用最多的一种对刀方法。下面以采用华中世纪星HNC数控系统车床为例,来介绍具体操作方法。

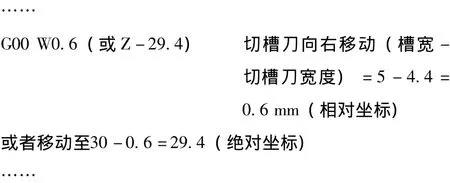

工件和刀具装夹完毕,驱动主轴旋转,对刀时,左刀尖刀补为02刀补,右刀尖可以选择一个不常用的刀补,例如09刀补。先用左刀尖对刀,移动刀架至工件原先试切一段外圆 (此外圆为先前外圆刀所车外圆,假设此外圆直径为50.00 mm),使切槽刀接触外圆蹭出一条亮线,此时切槽刀切削刃所在的外圆即为原来的工件直径50.00 mm外圆。然后保持X坐标不变,移动Z轴刀具离开工件,测量出该段外圆的直径 (此时工件外圆为外圆刀所车外圆50.00 mm)。将其输入到相应的刀具参数中的试切直径中,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,即得到工件坐标系X原点的位置,即X偏置。此时车刀的左右切削刃为同一直径值(即02、09刀补值相同),即对出X值 (见图2)。

图2

再移动刀具试切工件端面,此时刀具左刀尖所在Z坐标为0,径向退刀,在刀具参数刀补02中的刀宽中输入Z0,系统会自动将此时刀具的Z坐标减去刚才输入的数值,即得工件坐标系Z原点的位置,即Z偏置数值 (见图3),这时切槽刀的左刀尖也已对刀完毕。然后在刀具参数右刀尖刀补09中的刀宽中输入刀具主切削刃宽度 (切槽刀宽度为4.5 mm)。

这时切槽刀的左、右刀尖也已对刀完毕。在程序中使用左刀尖车削时调用T0202,2#车刀2#刀补;在程序中使用右刀尖车削时调用T0209,2#车刀9#刀补,就可以成功建立出工件坐标系。所编加工程序如下:

图3

程序中不考虑切槽刀对程序的影响。程序在生产加工的过程中,不受切槽刀尺寸的影响,不用修改程序,降低编程难度,减少生产辅助时间,提高生产效率。当刀具磨损、损坏,更换不同宽度的切槽刀时,车刀只需对刀时设定刀偏,刀具磨损时修改Z磨损,而不必修改程序,方便操作。

例如,当切槽刀磨损时,操作人员刃磨车刀,重新安装时,执行原来对刀操作,先对左刀尖,再对右刀尖,假设此时切槽刀刃磨后,切削刃刀宽由原来的4.5 mm减少为4.4 mm。对刀时只需在先前对刀的基础上输入4.4 mm(见图4),这是唯一改变的地方,其余操作与原来一致。

图4

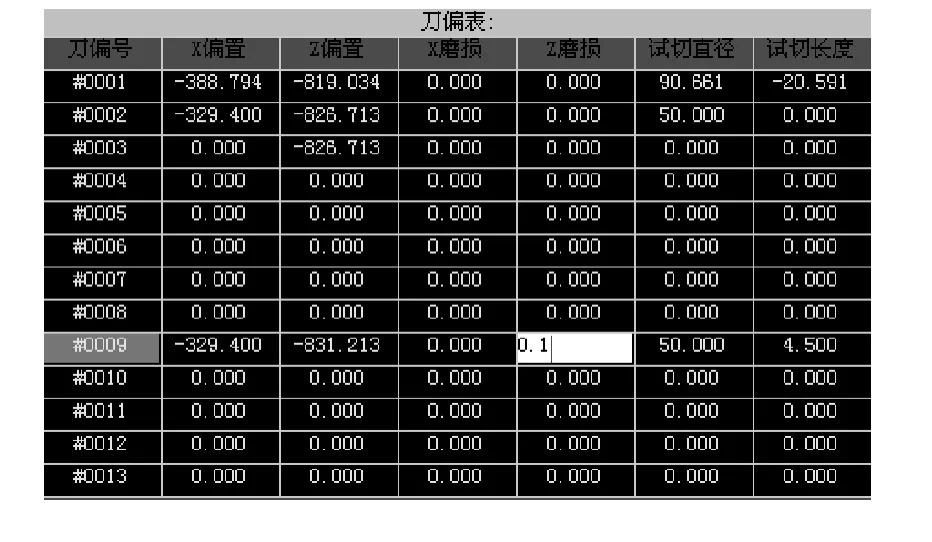

如果在车削过程中,车刀产生磨损,只需修改磨损量。例如,当测量台阶长度为29.90 mm时,此时切槽刀少切0.1 mm,即左刀尖磨损值为0.1 mm时,这时可以调整左刀尖刀偏#0002的Z磨损量如图5所示。

图5

当测量发现槽位置正确,但是槽宽不够,假设槽宽为4.90 mm,槽宽小0.1 mm,可以判定该切槽刀右刀尖磨损,磨损量为0.1 mm,刀偏Z磨损值为-0.10 mm,即可调整刀偏#0009磨损量如图6所示。

图6

数控车床巧妙利用切槽刀的左右刀尖点编程及调整程序,可以大大减少程序的频繁改动,方便操作,不易出错,更易保证槽的尺寸,提高工作效率。