基于BP神经网络的光纤激光切割切口粗糙度预测

郭华锋,李菊丽,孙 涛

(徐州工程学院机电工程学院,徐州221000)

基于BP神经网络的光纤激光切割切口粗糙度预测

郭华锋,李菊丽,孙 涛

(徐州工程学院机电工程学院,徐州221000)

为了研究工艺参量对光纤激光切割切口质量的影响,进行了切割T4003不锈钢试验,分析了工艺参量与切口质量之间的关系。采用基于误差反向传播算法的人工神经网络,建立了激光功率、切割速率、辅助气体压力等工艺参量与切口粗糙度之间的预测模型。对切割试验采集的训练样本进行了网络训练,并利用测试样本对训练模型进行验证。结果表明,随着激光功率增加,切口粗糙度增大;随着切割速率和辅助气体压力增加,切口粗糙度减小。神经网络预测模型精度较高,网络训练效果良好,预测值与试验样本值间的最大相对误差为2.4%。训练后检验精度较高,检验样本最大相对误差仅为6.23%。该模型可有效预测激光切割切口表面粗糙度,同时为合理选择及优化工艺参量,提高激光切割质量提供试验依据。

激光技术;切口质量;反向传播人工神经网络;粗糙度;预测

引 言

激光切割是一种利用激光热效应使材料表面产生局部高温,发生熔化甚至气化并利用辅助气流使材料发生分离的工艺。由于切割速率快、精度高、能实现复杂形状成形等优点已广泛应用于金属[1-3]、非金属[4-5]、陶瓷[6-7]、复合材料[8-9]的切割工作,在医疗、汽车制造、航空航天等领域的应用日益广泛。然而,激光切割过程中时空交变、热力耦合,作用时间短且影响因素众多,切割质量很难预测且对后续机加工影响较大[10-11]。影响激光切割质量的主要参量有激光功率、切割速率、离焦量、辅助气体压力等,表征切割质量的主要标准有切缝宽度、挂渣情况、切口粗糙度、热影响区大小等[12-13]。因此,通过建立激光切割工艺参量与切口质量的非线性关系模型来预测切割质量意义重大。目前一般都采用人工神经网络(artificial neural network,ANN)的方法来处理复杂的非线性问题,它可以在未知过程原理的情况下,建立输入输出关系,具有较优良的自适应和容错能力,能对非线性的数据进行拟合、预报和建模等。TONG[14]等人基于误差反向传播(back propagation,BP)神经网络建立了激光切割工艺参量与切割面粗糙度之间的关系模型,通过模拟退火算法提高了多层神经网络的拟合精度和网络收敛性能,并用切割试验验证了该方法的可靠性。LIU[15]等人建立了用遗传算法改进的人工神经网络模型来优化选择激光切割工艺参量,并用大量的实验数据进行了训练和验证,有效地解决了工艺参量优化搭配问题。WU[16]等人利用径向神经网络预测了3维激光切割切缝宽度,同时该模型也可以对试样的挂渣与否进行判定,为切割质量预测和优化工艺参量提供了依据。LIU[17]等人建立了基于遗传算法的人工神经网络模型,克服了神经网络容易陷入局部最优和遗传算法收敛速率慢的问题,最后用实验进行了验证。CHEN[18]等人为获得激光头方位对切割质量的影响,采用10分制进行量化,并基于人工神经网络对结果进行了分析,结果表明该模型可以用于指导实际切割。可以看出,采用人工神经网络为激光切割质量预测提供了一条可行的途径。

本文中对光纤激光切割T4003不锈钢过程中激光功率、切割速率、辅助气体压力等主要工艺参量与切口表面质量之间的关系进行了研究,并选择可以量化的指标粗糙度为例,以BP神经网络为手段建立工艺参量与切口表面粗糙度之间的非线性预测模型,为后续试验和理论研究提供新思路。

1 试 验

1.1 试验材料

试验材料为太原钢铁(集团)有限公司生产的3.5mm厚T4003不锈钢板,该材料具有良好的焊接性、折弯性及性能稳定性等优点,在国内各铁路车辆生产厂家应用广泛。其主要成分如表1所示,室温下屈服强度为335MPa,抗拉强度为480MPa。

Table 1 Percentage of chemical composition of T4003 stainless steel

1.2 试验条件及工艺参量

试验在徐州中欧科技有限公司生产的光纤激光切割系统上完成,如图1所示。该系统主要由IPG激光器(YLS-1000)、数控机床及控制系统、冷却系统及辅助气体等构成。激光器最大输出功率1000W且连续可调,输出光束发散角为0.3mrad,激光光束质量M2=1.05,波长1070nm。试验流程如下:先采用试切法观察工艺参量与切割质量间的关系,即只变动其中一个工艺参量,其它参量固定来评定切割质量;然后再以较优切割质量下的工艺参量为基础设计出20组切割试验,用于神经网络预测和验证。试验中,激光功率范围为700W~1000W,切割速率为15mm/s~50mm/s,离焦量固定为+2mm,采用氧气作为切割辅助气体,气体压力为0.4MPa~ 0.6MPa。切割后样件采用YJ5120-3DT型超声波清洗机用丙酮清洗5min后烘干,利用T1000A型表面粗糙度测量仪测量切口表面粗糙度,每个样件测量5次取其均值作为最终粗糙度值。粗糙度测定区选取距上边缘0.5mm~1.5mm处的切口表面。

Fig.1 Photographic view of fiber laser cutting system

2 光纤激光切割切口质量影响因素分析

光纤激光切割是一个复杂的加工过程,切口质量由诸多工艺参量共同决定,并且各参量间具有复杂的非线性关系,下面以试验为基础分析工艺参量与切口质量之间的关系。

2.1 激光功率对切口质量的影响

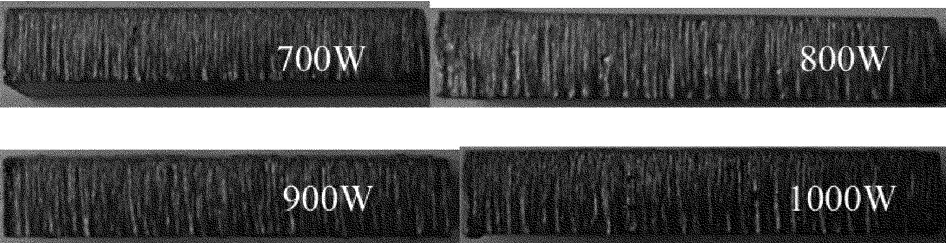

图2为不同功率下的切口质量。功率分别为700W,800W,900W和1000W;切割速率为40mm/s;离焦量为+2mm;辅助气体压力为0.5MPa。

Fig.2 Cutting quality under different laser powers

可以看出,功率700W和800W时,切割质量较好,切痕纹理细密,垂直度好;900W和1000W时,切痕纹理较粗糙而且中下部切痕滞后,并且切割纹理垂直度较差。但4种功率下均能顺利切透,无挂渣现象。

图3为激光功率大小对切口粗糙度的影响,可以看出切口粗糙度随激光功率的增大而增大,这是由于随着激光功率增大,单位时间切口获取的热量增加,熔融材料增多,并且较高的氧化反应热使切口过度氧化燃烧,从而导致粗糙度增大,若激光功率进一步增大,切口表面将产生过烧。因此,合理调控激光功率可获得切缝平整、无挂渣、切痕垂直度好、表面粗糙度小的高质量切口。

Fig.3 Influence of laser power on kerf roughness

2.2 扫描速率对切口质量的影响

图4为不同切割速率下获得的切口质量。速率分别为30mm/s,33mm/s,36mm/s和40mm/s;激光功率为800W;离焦量为+2mm;辅助气体压力为0.4MPa。

Fig.4 Cutting quality under different cutting speeds

可以看出,速率为30mm/s时切割质量一般,下部有轻微过烧;速率为33mm/s时切割质量较好,但切痕纹理间距较大,部分切痕滞后;速率36mm/s时切割质量较好,上部光洁,下部部分切痕稍微滞后;速率为40mm/s时切割质量很好,切口光洁,切痕细密,且垂直度好。试验结果表明:在现有速率中,速率较低时容易产生过烧,随着速率的增加切口质量随之提高,速率为40mm/s时,切口质量最好。

图5为切割速率对切割粗糙度的影响,可以看出,切口粗糙度随切割速率增大而减小。主要因为切割速率较低时,单位时间内输入热量过高,材料熔融量大,而辅助气体不能将其完全吹走,导致切口表面粘附颗粒增多[19],同时材料氧化速率大于切割速率导致在切缝表面形成切割条纹,这些原因造成切缝表面粗糙度较大。但是切割速率也不能过大,过大的切割速率将导致板材不能切透。

Fig.5 Influence of cutting speed on kerf roughness

2.3 辅助气体压力对切口质量的影响

图6为不同辅助气体压力下获得的切口质量。辅助气体压力分别为0.4MPa,0.5MPa和0.6MPa;激光功率为900W;离焦量为+2mm,切割速率为43mm/s。

Fig.6 Cutting quality under different assist gas pressures

可以看出,辅助气体压力为0.4MPa时切割质量一般,切痕下部切痕滞后,垂直度较差;当辅助气体压力为0.5MPa时切割质量较好,但切痕纹理间距较大,下部局部切痕垂直度略差;当辅助气体压力为0.6MPa时切割质量很好,切口光洁、无挂渣、切痕纹理细密且垂直度较好。3种辅助气体压力下切口粗糙度Ra分别为8.271μm,7.398μm和6.95μm,可以看出在一定范围内随着辅助气体压力的增大切口粗糙度减小,主要由于辅助气体压力越大,除渣能力越强,辅助气体能更快的吹除材料表面的熔融物。辅助气体的类型主要包括氧气、氮气和氩气。研究表明,辅助气体为氧气所获得的切口粗糙度值比氮气和氩气的要大,这是由于材料与氧气之间发生剧烈氧化反应生成一些组织结构与母材不同的化合物,从而在切缝表面形成凹凸不平形貌[20]。

3 激光切割切口粗糙度的BP人工神经网络预测模型

3.1 模型描述及算法设计

BP神经网络即一种前向型神经网络中误差反向传播的网络模型,主要由输入层、隐层和输出层组成,其主要特点是信号正向传播、误差反向传播。在正向传播中,输入层接受外部信号,经隐含层处理从输出层输出结果。每一层的神经元状态只影响下一层神经元状态,如果输出层得不到期望的输出,将反向传播,依据预测的误差来调整网络的权值和阈值,使该网络预测的输出值不断逼近期望输出[21]。

综合考虑实验分析、样本的有限性和问题的复杂性,选择激光切割过程中影响激光切割表面质量可控的工艺参量,如激光功率、切割速率、离焦量和辅助气体的压力作为BP网络输入,切口表面粗糙度为输出。建立网络结构为4×q×1的3层BP神经网络,见图7。输入层节点有4个,即激光功率、切割速率、离焦量和辅助气体压力4个参量,输出层节点数1个,即表面粗糙度。q为隐层神经元数目,它对神经网络的适应性和容错能力影响有非常大,隐层神经元数目过少,网络训练困难,误差较大;反之,则增加网络训练时间且不一定能得到最佳误差。在经验公式的基础上,通过反复比较不同隐层神经元数目的输出误差,最终确定隐层单元个数为15。通过均方根误差(root mean square error,RMSE)R来描述实际值与网络输出值之间的精度,均方根误差用下式描述[22]:

式中,Ti为实测值,Yi为网络输出值,n为训练样本个数。

Fig.7 Neural network model of kerf roughness by laser cutting

采用Levenberg-Marquardt函数作为训练函数,网络隐层采用对数Sigmoid函数作为传递函数,它可以在输入和输出之间实现平滑的连续变换,见(2)式;隐层和输出层之间选用纯线性传递函数Purelin,计算得到输出层单元的响应,如(3)式所示,目标误差设定为0.01。

为消除量纲不一致的影响,同时提高网络收敛速率和预测精度需对所采集的粗糙度数据按照下式进行归一化处理,归一化后的数据区间为[0,1]。网络训练完毕后,对网络输出值实行反归一化还原成实际值。

式中,Xi′为归一化后的值,xmax和xmin为样本数据xi中的最大值和最小值。

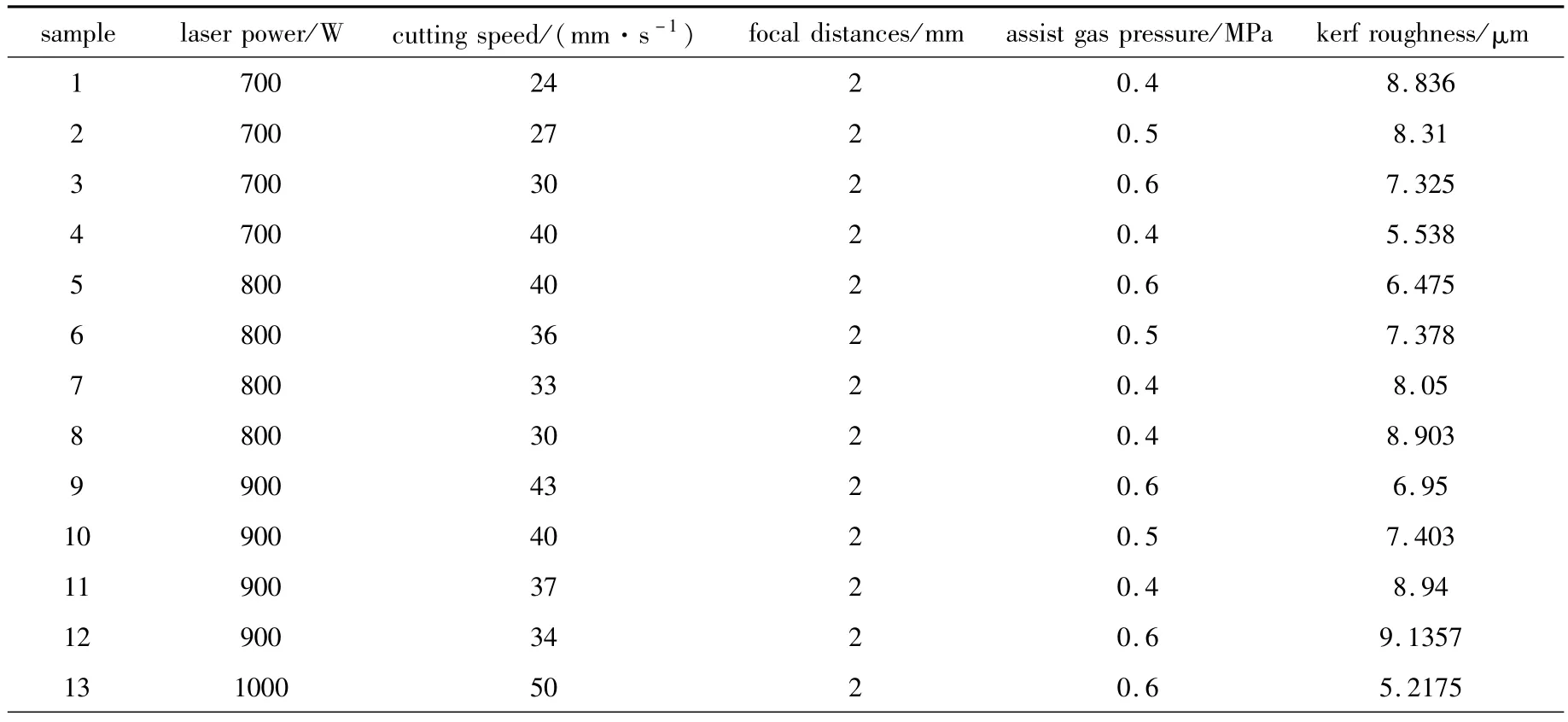

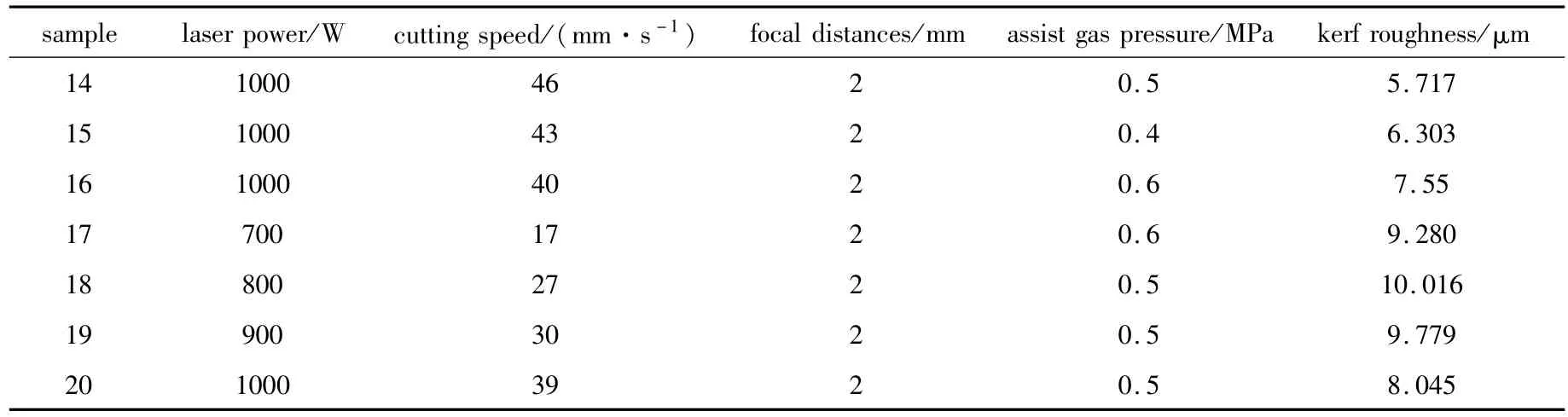

3.2 网络训练样本采集

以试切试验中切割质量较优的工艺参量组合为基础,设计出20组激光切割工艺参量进行切割试验用于采集网络训练样本,工艺参量及粗糙度值测量结果如表2所示。

Table 2 Kerf roughness sample data from laser cutting test

continue

3.3 神经网络训练及误差分析

Fig.8 Error curve of neutral network after training

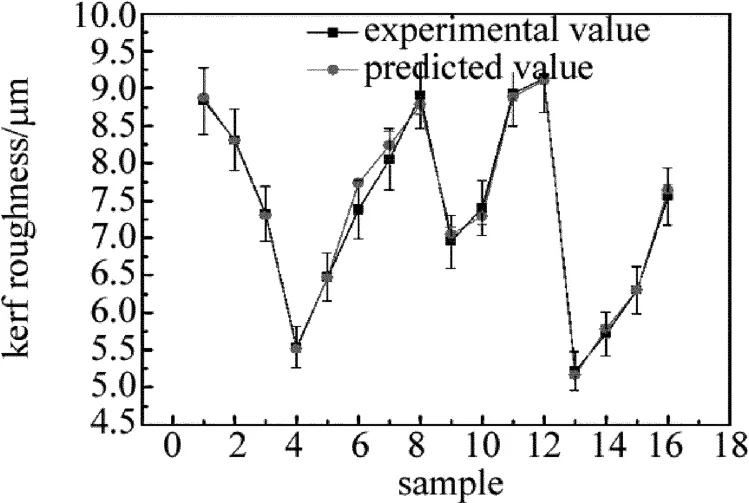

Fig.9 Contrast of the network output results and the experimental value

选取前16组数据作为训练样本,在MATLAB P14.0平台上进行网络训练,经过163次的训练后,网络误差达到规定的训练目标0.01,误差收敛曲线如图8所示。

网络学习后切口表面粗糙度的网络输出值和试验值对比如图9所示。可以看出两者吻合程度较高,最大相对误差为2.4%,说明网络的训练效果较好。

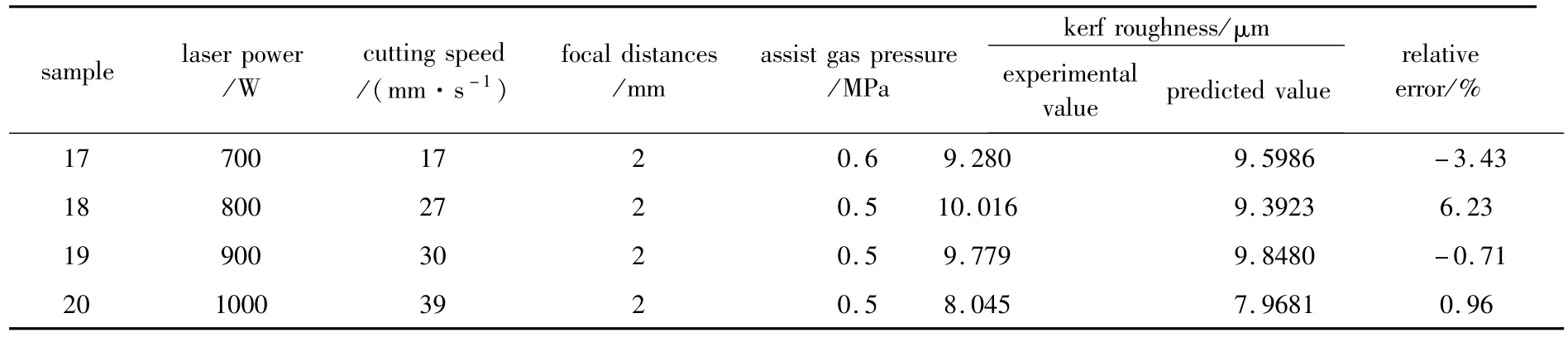

3.4 神经网络模型验证

训练后的模型一般具有较高的精度和良好的泛化能力,可以有效预测和分析激光切割工艺参量与切口粗糙度之间的关系。为验证该模型,用余下4组(17组~20组数据)未经训练的实验样本对已经训练好的神经网络模型进行检验,模型预测值与试验值对比见表3,可以看出两者非常接近,粗糙度值最大相对误差仅为6.23%,表明利用BP神经网络来预测激光切割切口表面粗糙度是可行的。该模型可用于加工过程的参量选择及优化,对指导激光切割过程有一定的实用价值。

Table 3 Experimental and neural networks predicting results of kerf roughness by laser cutting

4 结 论

基于人工智能神经网络技术,建立了BP神经网络预测模型,对激光切割过程表面粗糙度进行了成功预测,并分析了光纤激光切割工艺参量对表面粗糙度的影响规律。

(1)通过切割T4003不锈钢实验分析了激光功率、切割速率及辅助气体压力与切口质量之间关系。结果表明:离焦量固定的情况下,合理地选择激光功率、切割速率和辅助气体压力可获得切口光洁、无挂渣、切痕无滞后的高质量切缝。同时切口粗糙度随着激光功率的增加而增大,随着切割速率和辅助气体压力的增加而减小,该结论为实际加工参量的选择提供了试验依据。

(2)建立了激光切割切口粗糙度的BP神经网络预测模型,利用测试样本并进行了网络训练,最大相对误差为2.4%,网络训练效果较好。验证样本预测值与实验值之间的最大相对误差为6.23%,表明该模型对于预测激光切割切口的表面粗糙度有着较高的精度。同时可将该网络模型进一步应用到预测切口宽度、热影响区域大小等衡量激光切割质量的其它指标中。

[1] SCINTILLA LD,TRICARICO L.Estimating cutting front temperature difference in disk and CO2laser beam fusion cutting[J].Optics&Laser Technology,2012,44(5):1468-1479.

[2] PANDEY A K,DUBEY A K.Simultaneous optimization of multiple quality characteristics in laser cutting of titanium alloy sheet[J].Optics&Laser Technology,2012,44(6):1858-1865.

[3] MUHAMMADA N,WHITEHEADA D,BOORB A,et al.Comparison of dry and wet fibre laser profile cutting of thin 316L stainless steel tubes for medical device applications[J].Journal of Materials Processing Technology,2010,210(15):2261-2267.

[4] CHOUDHURY IA,SHIRLEY S.Laser cutting of polymeric materials:an experimental investigation[J].Optics&Laser Technology,2010,42(3):503-508.

[5] WANG X H,YAO JH,ZHOU G B,et al.Numerical simulation and experiment of laser cutting liquid crystal display glass substrates[J].Chinese Journal of Lasers,2011,38(6):1-5(in Chinese).

[6] CHEN X Ch,JIL F,BAO Y,etal.Improving cutting quality by analysis of microstructure characteristics and solidification behaviour of recast layer formation on laser cut ceramic[J].Journal of the European Ceramic Society,2012,32(10):2203-2211.

[7] JIL F,YAN Y Zh,BAO Y,et al.Crack-free cutting of thick and dense ceramics with CO2laser by single-pass process[J].Optics and Lasers in Engineering,2008,46(10):785-790.

[8] ELTAWAHNIH A,ROSSININ S,DASSISTIM,et al.Evalaution and optimization of laser cutting parameters for plywood materials[J].Optics and Lasers in Engineering,2013,51(9):1029-1043.

[9] RIVEIRO A,QUINTERO F,LUSQUIN~OSF,et al.Experimental study on the CO2laser cutting of carbon fiber reinforced plastic composite[J].Composites,2012,A43(7):1400-1409.

[10] LAMIKIZ A,LÓPEZ de LÁCALLE L N,SANCHEZ JA,et al. CO2laser cutting of advanced high strength steels(AHSS)[J].Applied Surface Science,2005,242(3/4):362-368.

[11] KIM M J.3-D finite element analysis of evaporative laser cutting[J].Applied Mathematical Modelling,2005,29(10):938-954.

[12] YILBASB S.Laser cutting of thick sheet metals:Effects of cuttingparameters on kerf size variations[J].Journal of Materials Processing Technology,2008,201(1/3):285-290.

[13] YAN C,LIL J,LIJ,et al.Review of surface quality study on laser sheets cutting[J].Laser Technology,2005,29(3):270-274(in Chinese).

[14] TONGG,XU H,YU H Q.Control model of laser cutting quality based on simulated annealing and BP neural network[J].Machinery Design&Manufacture,2012(6):85-87(in Chinese).

[15] LIU J,GUO Q D,WANG Y H.Optimizing the laser-cutting parameters by using improved artificial neural network[J].Laser Journal,2007,28(6):80-81(in Chinese).

[16] WU Y H,ZHANG Y Q,CHEN W Zh,et al.Application of RBF Neural Network in three dimensional laser cutting[J].China Mechanical Engineering,2006,17(12):1234-1237(in Chinese).

[17] LIU Y,XU D,TANM.A genetic algorithm based artificial neural network approach for parameter selection of laser cutting[J].Manufacturing Automation,2006,28(12):20-22(in Chinese).

[18] CHEN JM,ZUO T Ch.Analysis of artificial neural network on 3-D orientation CO2laser cutting[J].Chinese Journal of Lasers,2004,31(3):245-248(in Chinese).

[19] FENGW J,QIN FD,CHEN Y Y,etal.Analysis of technological parameter for laser cutting stainless steel sheet[J].Machinery Design&Manufacture,2011(11):191-192(in Chinese).

[20] RIVEIRO A,QUINTERO F,LUSQUIN~OS F,et al.Influence of assist gas nature on the surfaces obtained by laser cutting of Al-Cu alloys[J].Surface&Coatings Technology,2010,205(7):1878-1885.

[21] YANG DH,MA L,HUANGW D.Component’s surface quality predicitons by laser rapid forming based on artifical neural networks[J].Chinese Journal of Lasers,2011,38(8):1-5(in Chinese).

[22] YU JH,LIX N,ZHAIY,et al.BP ANN model for annealing parameter and hardness of zirconium base alloy[J].Rare Metal Materials and Engineering,2012,41(8):1346-1350(in Chinese).

Roughness prediction of kerf cut with fiber laser based on BP artificial neural networks

GUO Huafeng,LI Juli,SUN Tao

(Department of Mechanical and Electronic Engineering,Xuzhou Institute of Technology,Xuzhou 221008,China)

In order to study effects of process parameters on kerf quality of fiber laser cutting,the relationship between process parameters and kerf quality was analyzed based on the test of laser cutting T4003 stainless steel.The prediction model between the main process parameters,such as laser power,cutting speed,assistant gas pressure and kerf roughness was established based on error back propagation artificial neural network.The samples collected by the cutting test was network trained and the training model was inspected by the test samples.The results show that,kerf roughness increases while laser power increases and kerf roughness decreases while cutting speed and assist gas pressure increase.The neural network prediction model has high precision and the network training has good effect.The maximum relative error between the predictive values and the test sample value is 2.4%.After training,the prediction model has high inspection precision,the maximum relative error of the test sample is only 6.23%.The model can predict the laser cutting kerf roughness effectively and can provide the experiment basis for selecting and optimizing process parameters and improving laser cutting quality.

laser technique;kerf quality;back propagation artificial neural network;roughness;prediction

TG485

A

10.7510/jgjs.issn.1001-3806.2014.06.016

1001-3806(2014)06-0798-06

徐州市科技计划资助项目(XM13B103)

郭华锋(1981-),男,硕士,讲师,现从事激光加工技术及表面工程技术的研究。

E-mail:ghfmaster@163.com

2013-11-29;

2014-02-19