三种萃取精馏法生产 1,3-丁二烯的经济评价

王程琳,包宗宏

(南京工业大学 化学化工学院, 江苏 南京 210009)

三种萃取精馏法生产 1,3-丁二烯的经济评价

王程琳,包宗宏

(南京工业大学 化学化工学院, 江苏 南京 210009)

利用化工流程模拟软件 Aspen Plus 对国内常用的 ACN 法、DMF 法、NMP 法三种 1,3-丁二烯萃取精馏工艺进行了全流程模拟优化和热集成分析。模拟结果表明,三种工艺的 1,3-丁二烯产品质量均满足设计要求,且相关参数与实际生产操作数据吻合较好。在此基础上,以年度总费用(TAC)最小为目标函数,利用最新经济数据评价了三种工艺的经济技术水平。结果表明, 三种工艺的年度总费用以 NMP 法最低, DMF 法最高,NMP法具有明显的经济优势。

1,3-丁二烯;乙腈;二甲基甲酰胺;N-甲基吡咯烷酮;经济评价

丁二烯(通常指 1,3-丁二烯)是石油化工领域的重要烯烃原料之一,广泛应用于合成橡胶、苯乙烯热塑性弹性体、丁苯类聚合物胶乳、树脂类材料等。目前丁二烯生产工艺主要有 Shell等化学公司的乙腈(ACN)法、GEON公司的二甲基甲酰胺(DMF)法、BASF 公司的 N-甲基吡咯烷酮(NMP)法,且都在国内建有实际生产装置。近些年大量研究工作致力于三种工艺的优化改进和工艺比较[1,2],但最终筛选出的最优工艺并不一致。梁鹏云等[3]经过分析表明 NMP 工艺技术的综合优势明显;张爱民[4]从溶剂物性参数、抽提工艺原理、工艺流程技术思想和经济技术水平等方面分析比较,认为国内技术中我国节能型 ACN 工艺具有较大的竞争力;候霞晖[5]通过分析溶剂物性特点及其对工艺流程的影响,认为几种工艺技术经济指标相差不大;大庆石化分公司的赵智武等[6]则认为 NMP 工艺较优。

2012 年,我国丁二烯进口量为 34.48 万 t,较2011 年同比增加近 47%。随着乙烯产业的大规模发展,预计未来一段时间国内将有多套丁二烯装置建成投产,则丁二烯生产工艺选择成为首要问题[7]。由于三种溶剂的物性各有利弊,通过优缺点互补和合理设置流程,三种溶剂均是丁二烯工艺萃取剂的好选择。然而经济指标对实际工业生产至关重要,经济数据的不断更新以及各经济参数的权重不同,导致相关经济分析研究的参考价值有一定局限性。

本文利用化工流程模拟软件 Aspen Plus 对占据国内丁二烯工业生产主导地位的三种萃取精馏工艺(ACN 法、DMF法和 NMP法)进行全流程模拟优化,在此基础上结合调研获得的最新经济数据,详细计算了三种工艺流程的年度总费用,全面对比分析了三种工艺流程的整体经济技术水平,为新建丁二烯生产装置的工艺选择提供了参考。

1 工艺流程简介

裂解混合碳四(C4)馏分中各物质沸点十分接近,其中关键组分(丁二烯、1-丁烯、异丁烯)的沸点相差在 3 ℃以内,且有些物质能形成共沸物[8]。为了提取丁二烯,可以通过向 C4馏分中加入萃取剂来增加各个组分间的相对挥发度来实现分离。三种丁二烯生产工艺原理基本相同,都是通过两级萃取精馏脱除丁烷、丁烯和 C4炔烃得到粗丁二烯产品,再经过两级普通精馏依次除去轻组分丙炔、重组分顺-2-丁烯和碳五(C5)等馏分,最终获得高纯度的丁二烯产品,但三种萃取过程具体的抽提工艺还是有所差异的。

1.1 ACN 法

ACN 法以含水 5%~10%(质量分数,下同)的ACN 为萃取剂。1971 年我国自行开发的两级 ACN法丁二烯抽提工业装置建成投产,1986 年吉林化学工业公司引进日本 JSR 工艺技术,并对原有工艺进行改造以降低能耗,具体工艺流程见图 1[9]。

C4原料在蒸发器1中汽化后由塔2的中部加入,ACN 分别由塔 2、塔 3 的上部加入。塔 2顶部丁烷、丁烯等馏分送入塔 7水洗除去其中夹带的ACN。富含丁二烯的塔2釜液依靠自身压力直接引入塔3中部,ACN 溶剂进料板至塔顶的几块塔板起溶剂回收作用,塔3中部起萃取精馏作用,下部起解吸作用。塔3顶的粗丁二烯产品依次入塔5和塔6精制,依次除去 C5 烃、顺-2-丁烯等重组分和丙炔等,最终由塔6釜得到产品级丁二烯。在塔3炔烃富集处开侧线,将几乎全部的炔烃和重组分引入塔 4,富含ACN 的塔 4 釜液返回塔 3,塔 4顶分离出的炔烃送至塔 7,塔 7 顶采出炔烃,塔 7 釜液引入塔 8,塔 8顶回收的 ACN 经热回收后循环利用。

图 1 ACN 法抽提工艺流程示意图Fig.1 Key schematic of ACN process

1.2 DMF 法

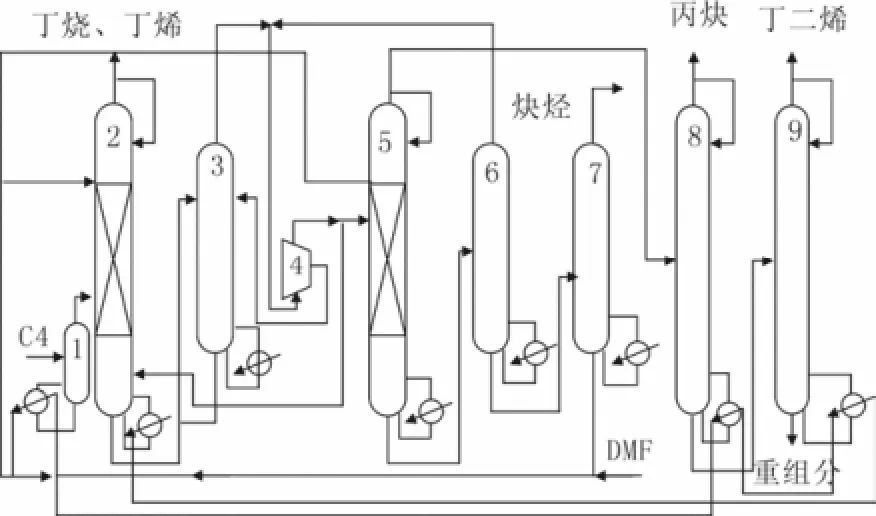

DMF是一种优良的溶剂,广泛应用于丁二烯和异戊二烯的抽提等。一般采用无水 DMF溶剂,它能与 C4馏分以任意比例互溶有效避免塔板上发生分层现象。目前国内北京燕山石化公司、齐鲁石化公司、扬子石化公司和大庆石化公司等都有 DMF法生产装置在运行,典型的工艺流程见图 2[9]。

C4原料在蒸发器1中汽化后加入塔2中部,溶剂DMF由塔 2、塔5 的上部加入。塔 2顶采出的丁烷、丁烯可用作液化气燃料。富含丁二烯和炔烃的塔 2 釜液进入塔 3,塔 3釜采出的 DMF 回收利用,塔3顶含丁二烯和炔烃等的馏分直接气相采出经两级螺杆压缩机加压后送入塔5。塔5顶部的粗丁二烯产品进入塔 8和塔9,经两级普通精馏分别除去丙炔和顺-2-丁烯、C5 烃等重组分,最终由塔 9 顶得到产品级丁二烯。压缩机一级出口采出液作为塔3回流液,压缩机二级出口采出气相部分返回至塔2底以降低其塔釜温度。含少量丁二烯、炔烃的塔5釜液入塔6回收丁二烯,塔6釜液入塔7,由塔7顶除去炔烃,塔7釜采出的DMF回收利用。

图 2 DMF 法抽提工艺流程示意图Fig.2 Key schematic of DMF process

1.3 NMP 法

含水 8.3%的 NMP 溶剂可显著降低沸点,选择性好,产品质量高,有利于防止聚合物生成,对设备无腐蚀对人体无毒害。NMP 萃取精馏分离 C4馏分的工艺流程见图 3[9]。

C4原料在蒸发器1中汽化后由塔2中部加入,溶剂 NMP 加入塔 2 上部,丁烯、丁烷由塔 2 顶采出,塔 2釜液进入塔 3。塔 3顶含炔烃、丁二烯和少量丁烯的采出液返回至塔2底部以回收其中的丁烯。含炔烃、丁二烯的气相侧线由塔3引出至塔4中部,NMP由塔4上部加入,粗丁二烯由塔 4顶采出送入塔 5 和塔 6 精制除去丙炔和顺-2-丁烯、C5 烃等重组分,最终由塔6顶得到产品级丁二烯。塔4釜液返回塔3底部,塔3釜含炔烃、丁二烯的溶剂引入塔 7,塔 7 顶回收的丁二烯经压缩后返回至塔 3,塔7中部侧线采出送至塔9除去炔烃,塔7釜采出的NMP经热回收后循环利用。

图 3 NMP 法抽提工艺流程示意图Fig.3 Key schematic of NMP process

2 工艺模拟

2.1 原 料

三种工艺原料相同,处理C4馏分装置规模为10 万 t/a,原料组成见表 1。ACN、DMF、NMP 溶剂的纯度依次为:99.99%,99.98%和 99.5%。另外,本次研究忽略了少量聚合物和焦油的生成。

表 1 裂解 C4 馏分组成Table 1 Composition of C4 Cut

2.2 物性方法选择

考虑到三种工艺均是低压操作,气相可按理想气体处理。而 C4 馏分-溶剂体系属于强极性互溶体系,因此描述液相非理想性的液相活度系数模型是否可靠决定C4萃取精馏模拟计算的准确性。结合文献报道的基于 DECHEMA数据库的汽液平衡数据对于 C4~C6 碳氢化合物的最佳拟合频率结果[10],选取 Wilson 方程计算丁二烯流程中的热力学性质。

首先考察了模拟软件中关键组分的二元交互作用参数是否齐备。查找了关键组分(1-丁烯、异丁烯、顺-2-丁烯、反-2-丁烯、丁二烯、水等)与溶剂的汽液平衡文献数据,利用软件数据处理功能回归得到二元体系 Wilson 方程的二元交互作用参数并加入模拟软件中,对软件中缺少的次要组分的二元交互作用参数,直接采用 UNIFAC 模型估算。

2.3 工艺模拟

采用 Aspen Plus 软件的“RadFrac”模块,结合平衡级模型和韦格斯坦(Wegstein)数值计算方法进行全流程模拟。工艺流程中各塔的理论板数和操作压力等初值确定均是参考相关文献[11-14]。

与普通精馏不同,萃取精馏塔的回流比过大会使塔板上 C4烃含量增加分离能力下降,进而能耗增加。第一萃取精馏塔塔板上溶剂质量分数一般保持在 80%左右即可满足分离要求。优化第一萃取精馏塔回流比、溶剂比(溶剂与C4进料的质量比),控制塔顶物流中丁二烯质量分数不大于 0.2%。调节第二萃取精馏塔回流比、溶剂比,保证塔顶乙烯基乙炔的含量不大于 2×10-5。三种工艺两级萃取精馏塔的部分工艺参数见表2。

表 2 三种工艺两级萃取精馏塔部分操作参数Table 2 Operation parameters of extraction distillation columns

三种工艺中均有几股循环物流,模拟过程中选择溶剂循环流股为撕裂物流可以收敛。循环溶剂补充量可利用 Aspen Plus 软件“Calculator”功能,编写 Fortran 语句计算溶剂进料量与溶剂回收量之差,赋值给相应溶剂补充物流。

2.4 模拟结果与讨论

为了达到分离要求,优化的溶剂含水量依次为: ACN 含水 5%,DMF 不含水,NMP 含水 8.3%。优化的第一萃取精馏塔 ACN、DMF、NMP溶剂比依次为 6.3,7.6 和 10.1。

为进一步节能降耗,采用热集成技术合理利用溶剂显热。ACN 工艺中,塔 3 釜解析得到的 137.6oC 的物流依次向塔 8、塔 4、塔 6、塔 5 和 C4 蒸发器 1 供热(见图 1)。DMF 工艺中,塔 3 釜 164.8oC的物流依次向塔 2、塔 9、塔 8 和 C4 蒸发器 1 供热(见图 2)。NMP 工艺中,塔 7 釜 136.2oC 的物流依次向塔 6、塔 5 和 C4 蒸发器 1 供热(见图 3)。

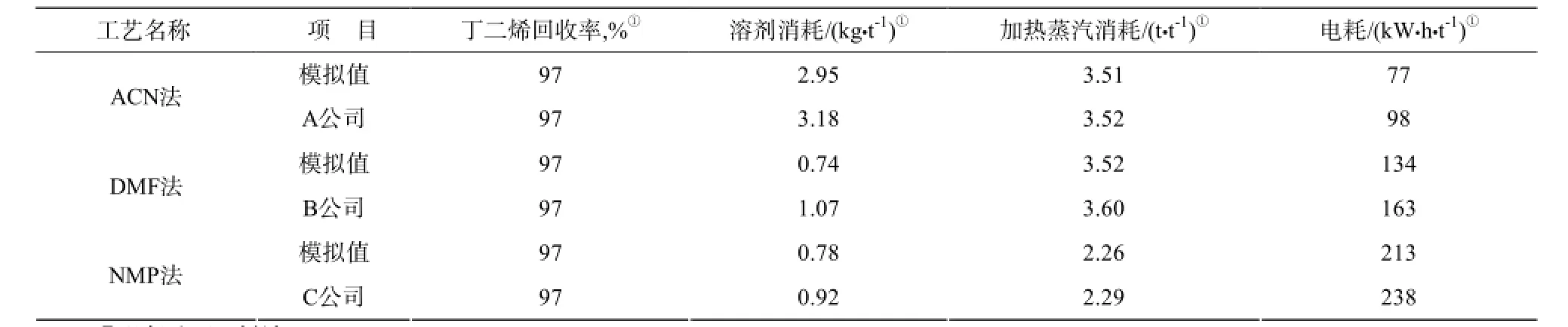

最终的丁二烯产品质量见表 3,三种工艺均满足丁二烯回收率 97%、纯度 99.5%的分离要求。三种工艺模拟结果与国内某 3家公司实际生产操作数据比较结果见表4。

3 经济评价

3.1 经济评价方法

从三种工艺的生产技术水平(见表 4)可以看出,三种工艺各项消耗此消彼长,无法直观地做出优劣判断。为了从整体上比较,本文结合 2013年最新经济数据对三种工艺进行了经济评价。选取的评价指标为年度总费用(Total Annual Cost,即 TAC)其中设备折旧年限按 10 年计算,考虑的经济因素主要有设备投资与操作费用。三种工艺原料成本相同不予考虑。

表 3 丁二烯产品质量Table 3 The quality of 1,3-butadiene product

表 4 模拟结果与实际操作数据比较Table 4 Comparison between simulated results and plant data

分析几种常用设备投资费用模型的适用范围、准确度、参数获得以及模型复杂程度等因素,最终选用 Guthrie 费用模型,模型中 M&S 经济指数取2011 年第四季度数据 1 536.5 进行校正,汇率取 6.14将模型单位美元换算成人民币。另外,计算塔体尺寸时除水洗塔为填料塔,其余均为浮阀塔。按理论板数计算塔高度,塔板间距取 0.6 m,核算塔高时考虑 20%的额外高度。冷凝器和再沸器均采用管壳式换热器,求解换热面积时,冷凝器总传热系数取0.5kW/(m2·K),再沸器总传热系数取 1.5 kW/(m2·K)。

操作费主要考察了公用工程、压缩机、泵和溶剂所产生的费用。循环冷却水价格取 0.5 ¥/t,低、中压加热蒸汽的价格分别为 200 ¥/t和 230 ¥/t,装置年运行时间 8 000 h。压缩机和泵主要考察了电能耗,电费按 0.7 ¥/(kW·h)计算。溶剂成本包括开车一次性投入和溶剂补充成本两部分,溶剂 ACN、DMF 和 NMP 原料价格分别按 15 000 ¥/t,8 000 ¥/t和 24 000 ¥/t计算。具体经济分析方法见表 5。

3.2 经济评价结果

处理 C4 馏分装置规模为 10 万 t/a,经济评价结果见表 6。可以看出,作为新建的生产装置一次性设备投资从高到低依次为:ACN>DMF>NMP。ACN法设备投资相对较高的主要原因是水洗工艺流程较长,塔设备投资较大;NMP法流程最短,占地面积最小,设备投资最低。操作费用从高到低依次为:DMF>ACN>NMP,其中三种工艺的加热蒸汽成本均占其操作费用的很大比重,就加热蒸汽成本而言,DMF 法高达 3 853.7 万元,NMP 法仅 2 682.6 万元。最 终 三 种 工 艺 的 TAC 由 高 到 低 依 次 为 :DMF>ACN>NMP。若以 NMP 法的 TAC 为基准,ACN法与 DMF 法的 TAC 分别为 113.7%和 120.1%,NMP法经济优势明显。

表 5 经济分析基础数据和设备尺寸Table 5 Basis data of economic analysis and equipment sizing

表 6 经济评价结果Table 6 Economic evaluation results of three processes

4 结 论

(1)利用 Aspen Plus 软件对三种丁二烯萃取精馏工艺进行全流程模拟优化,最终的模拟结果与工厂实际操作数据吻合较好,表明工艺模拟计算结果可靠。

(2)由 ACN、DMF、NMP 三种工艺经济评价结果可看出,NMP工艺较 ACN 工艺、DMF工艺的TAC 低 10%~20%,NMP 工艺具有明显的经济优势,是丁二烯生产工艺的较佳选择。

符号说明:

P 溶剂价格,¥/t

A 换热面积,m2

NT塔理论板数

W 耗电量,kW•h

Wc, Wh循环冷却水,加热蒸汽流量,t/h WS, WS’ 溶剂一次性投入量和补充量,t/h

[1] YANG Xiaojian,YIN Xuan,OUYANG Pingkai.Simulation of 1,3-butadiene Production Process by Dimethylfomamide Extraive Distillation[J].Chinese Journal of Chemical Engineering,2009,17 (1):27-35.

[2] 雷志刚,周荣琪,段占庭.萃取精馏分离 C4 的流程优化[J].高校化学工程学报,2000,14 (6):541-547.

[3] 梁鹏云,项静辉,隋元春,等.丁二烯抽提技术工艺路线的对比选择[J].炼油与化工,2008,19 (1):25-29.

[4] 张爱民.丁二烯抽提技术的比较和分析[J].石油化工,2006,35 (10):907-918.

[5] 候霞晖.不同溶剂对丁二烯工艺的影响[J].乙烯工业,2002,14 (3):36-41.

[6] 赵智武,于庆恩.几种丁二烯抽提工艺技术的比较[J].炼油与化工,2005,16 (4):11-19.

[7] 钱伯章.丁二烯的技术进展与国内外市场分析[J].上海化工,2011,36 (7):35-37.

[8] MATHIAS P M,ELLIOTT J R,KLAMT A.Butadiene Purification Using Polar Solvents. Analysis of Solution Nonideality Using Data and Estimation Methods[J].Ind Eng Chem Res,2008,47 (15):4996-5004.

[9] 张旭之,马润宇,王松汉,等.碳四碳五烯烃工学[M].北京:化学工业出版社,1998.

[10] 葛春方,杨署生.C4 烃与 DMF 的基础物性处理[J].化工设计2006,16 (1):3-8.

[11] 李建萍,贾自成.乙腈法 C4 抽提丁二烯技术进展及其特点[J].石油化工应用,2011,30 (1):88-91.

[12] 王崇智.乙腈萃取精馏分离丁二烯的工艺流程模拟[J].弹性体,1998,8 (1):30-35.

[13] 郑建国,徐刚兵,干昕艳,等.DMF 丁二烯萃取精馏工艺流程仿真及分析[J].上海工程技术大学学报,2011,24 (3):267-271.

[14] Kim Y H,Kim S Y,Lee B.Simulation of 1,3-Butadiene extractive distillation process using N-methyl-2-pyrrolidone solvent[J].Korean Journal of Chemical Engineering,2012,29 (11):1493-1499.

Economic Evaluation of Three Extractive Distillation Processes for Producing 1,3-Butadiene

WANG Cheng-lin,BAO Zong-hong

(College of Chemistry and Chemical Engineering, Nanjing University of Technology, Jiangsu Nanjing 210009,China)

Three common crafts including acetonitrile (ACN) process, dimethylfomamide (DMF) process and N-methyl-2-pyrrolidone (NMP) process were simulated in the steady-state conditions by using chemical process flow simulating software Aspen Plus. Optimized parameters were proposed to meet the requirements of minimizing both manufacturing and capital costs. It is found that the simulation results are coincident with the industrial data. On this basis, economic levels of three crafts were evaluated by using the latest economic data. The evaluation results indicate the total annual cost (TAC) of NMP process is the lowest, and DMF process is the highest, NMP process has obvious economic advantage.

1,3-butadiene; acetonitrile; dimethylfomamide; N-methyl-2-pyrrolidone; economic evaluation

TQ 028

: A文献标识码: 1671-0460(2014)07-1252-05

2013-12-08

王程琳(1989-),女,陕西宝鸡人,硕士研究生,研究方向:从事 C4 分离。E-mail:guaizao@163.com。

包宗宏,男,研究员。E-mail:zhbao@njut.edu.cn。