数控加工中心卸刀故障诊断与维修

威海职业学院(山东 264210) 梁典民

数控加工中心卸刀困难是常见故障之一,但由于其结构复杂,涉及到电气、机械、气动、液动等,任何一个回路环节失效都会引起机床卸刀故障。本文以一台VC1055数控加工中心的维修案例为例,依据数控加工中心主轴结构和原理分析了卸刀常见故障特点,并针对故障特点对故障维修进行探讨,以供借鉴。

1.故障特征

我中心有一台VC1055数控加工中心,换刀过程中非常困难,换刀时需用铜锤或其他金属进行碰击,振动方可取下刀柄。这样势必存在安全隐患,长时间碰击造成刀柄损伤,影响主轴精度。

2.数控铣床主轴工作原理

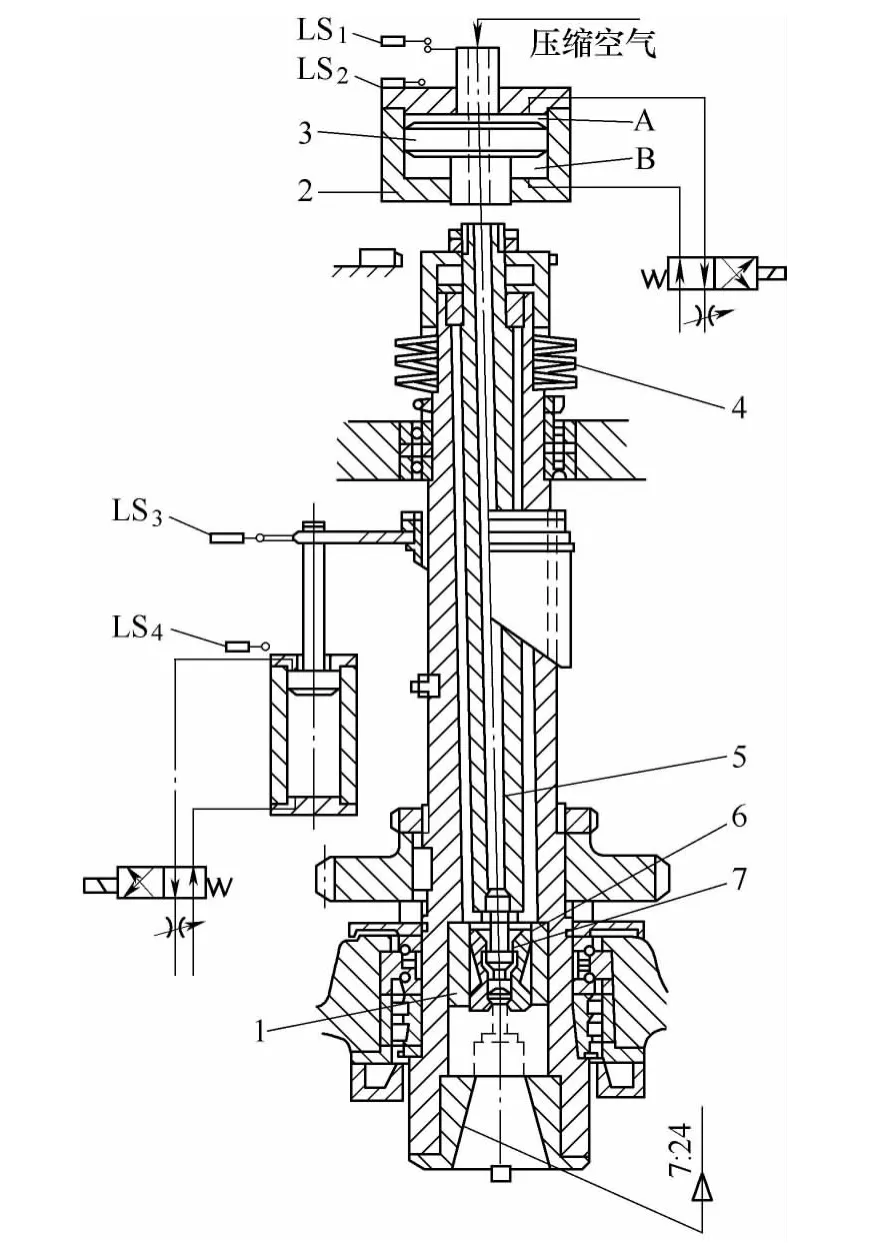

部件的结构如图1所示,主轴前端有7∶24的锥孔,用于装夹锥柄刀柄 (见图2),为了实现刀具的自动装卸,主轴内设有刀具自动夹紧装置。从图中可以看出,该机床是由拉紧机构拉紧锥柄刀夹尾端的轴颈来实现刀夹的定位及夹紧的。

(1)夹紧刀夹时,液压缸B腔进油,弹簧6推活塞3上移,处于图示位置,拉杆5在蝶形弹簧4的作用下向上移动。带动弹簧6上移,进入套筒1中,从而压缩弹簧6,实现夹紧刀夹。刀杆依靠摩擦力紧固在主轴上。

(2)松开刀夹时,液压缸A腔接通进油,压缩弹簧4、拉杆5下移,带动弹簧6及刀柄下移,弹簧离开套筒1的约束,弹簧6松开,刀柄拉钉脱开套筒1的约束,取下刀柄。

(3)压缩空气由管接头经活塞和拉杆上的中心通孔吹入主轴装刀孔内,把切屑或脏物清除干净,以保证刀具的装夹精度。机械手把新刀装上主轴后,液压缸A接通回油,碟形弹簧又拉紧刀夹,刀夹拉紧。

图1 数控加工中心主轴结构图

图2 加工中心主轴刀柄

3.故障排除方法及检查步骤

(1)检查液压缸,活塞杆端部是否有磨损情况,造成拉杆下移行程不够,无法顶到拉钉。

(2)检查拉钉直径及高度尺寸,检查拉钉与刀柄螺纹结合是否可靠,否则容易造成拆卸刀困难。

(3)检查弹簧6及套筒1的变形情况及磨损情况,这是数控铣床或加工中心拆卸刀困难的主要原因所在。数控机床在加工过程中,因为工人的熟练程度和技术水平的原因,不可避免的存在闯刀现象,造成弹簧6和套筒1变形,造成拆卸刀困难。检查过程中如发现有磨损变形应及时更换。更换时要保障与原零件尺寸形状的一致性。

(4)7∶24锥孔内表面要经常保养,不允许有磕碰拉伤或锈蚀现象,否则容易造成刀柄的径向跳动、轴向窜动超差,影响加工精度。

(5)套筒1内孔面及外表面是否有拉伤现象,如果有轻微拉伤可用油石进行修整,如果拉伤较重需更换零部件。主要原因是:主轴装刀孔脏物清除不彻底,或者压缩空气压力不足,无法起到清除污物的作用。

4.故障排除结果

我们这台加工中心经过解剖检查发现,故障产生的原因为:行程开关经过一段时间使用后,紧固螺钉松动,致使行程开关定位不准确,液压缸活塞下行距离不足,造成拉杆对刀柄拉钉下压力不足,折刀困难。我们重新对控制下行的行程开关进行调整定位后,问题彻底解决,故障现象消失。