工业导爆索生产过程中的质量控制

刘桢昊(新疆哈密雪峰三岭民用爆破器材有限责任公司;新疆哈密 839003)

一、 引 言

工业生产的导爆索一般都是以俗名太安的猛炸药作为药芯材料,再向外层包装索状的包皮类火工品,主要组成因素就是药芯和索壳两大部分.生产导爆索包覆纱的标准一般定位为以下标准:从外到内依次是,外层纱以10 根28 号的4 合股、68 捻·m-1的单纱组成,中层纱以8 根228 号的12 合股、66 捻·m-1 的单纱组成, 内层纱以15 根28 号的12 合股43 捻·m-1 的单纱组成,总计使用单纱292 根。 这种传统的包覆纱导致大量消耗棉纱资源,并且导爆索的包覆效果不好,这也直接影响了导爆索产品的整体质量, 所以加强导爆索的包覆纱流程的质量和操作规范有着重要意义。

二、工业导爆索药芯太安质量控制研究

只有采用新技术来配制太安,增加其柔软度和细度,从而提高太安假比的感度,一般可以采取以下两种方案:

(1) 采用粗细太安药混合法试验分析用此法配制太安药。粗药选用高比重太安(0.90g/cm3左右),对于细药的选择一般为假比重为0.62-0.70g/cm3的太安 (通过球磨机研磨半小时左右制成), 然后进按比例进行混合, 最好再用20 目筛筛3 遍以后得到。 通过掺入细药量来增加太安假比的感度,从而提高导爆索的整体性能。 经过实验得知,对细粗太安药经过比例为1:2 和1∶3的混合生产出的3000 米的导爆索进行质量和安全标准的测试后,其感爆性能测试全部通过。 再对按照太安药重量的细粗比为1:2 的比例进行混合生产的10 万米的导爆索进行检测, 发现其感爆性能依然全部合格,同样也符合导爆索的其他各项性能。

(2) 将比重大于等于0.90g/cm3 的太安用球磨机进行粉碎后,等待一段时间再进行干燥处理,最后筛选得到比重适合的太安药。这就是将同配置的太安配制成低能的导爆索的方法。这样可以降低太安药的硬度, 经过粉碎处理的太安结晶有较高的细度, 这样便增加了太安药的感度。 实验证明将重量比为3.5∶1∶3(球、料、水)每次加入7kg 的料后进行实验,制成太安药的样品长度为3000 米, 如果利用球磨机粉碎太安结晶的时间不同,即分别为2、3、5、7 分钟时, 只有在研磨时间为2 分钟时会出现感爆时不合格结果。 而研磨时间为2 分钟以上时间感爆就会合格。同时利用控制变量法进行磨药时间为3-5 分钟的太安药10 万米,经测验仍然没有不合格现象出现,同时导爆索的其他类项标准也符合要求。

三、工业导爆索索壳包覆质量控制研究

根据我厂棉纱加工能力和制索设备情况, 我们分别试用以下包覆纱和包覆方式制索。

内层纱∶

①28 号,14 合股,14 根;无捻度;

⑧25 号,12 合股,12 根;无捻度;

③28 号,12 合股,14 根;无捻度,

中层纱∶

④25 号,12 合股,8 根;无捻度;

⑤28 号,9 合股,8 根;无捻度;

⑥28 号,6 合股,8 根;无捻度;

⑦28 号,6 合股,10 根;无捻度,

⑧28 号,6 合股,11 根;无捻度;

⑨28 号,6 合股,13 根;无捻度;

外层纱∶

⑩28 号,3 合股,10 根;65 捻·m-1。

通过试验,我们得到了下列结果∶⑩制索作为外层纱的使用材料,导爆索才会合格,不会出现质量和外观的问题。 ⑨制索作为中层纱的使用材料,能够使得产品紧密包覆,因此使得沥青不能轻易渗透到内层纱中。 但是利用④制索、⑤制索、⑥制索、⑦制索、 ⑧制索作为中层纱的使用材料则会多少出现沥青渗透到内层纱的现象。 ①制索和③制索作为内层纱的使用材料时有最好的药芯包覆效果。 若采用②制索作为内层纱使用材料则会出现药芯包覆不严密向外露出的现象。

根据以上试验,确定了改进后包覆纱∶

外层纱∶2 仑号,3 合股,10 根,68 捻·m-1,

中层纱∶28 号,6 合股,13 根,无捻度,

内层纱∶28 号,12 合股,14 根;无捻度;

共计∶276 根单纱。

检验导爆索产品的性能之后,其产品质量改善效果明显,其装药量达到11.5-12.59·m-1,索外径为5.3-5.4mm 时,会有百分之百的传爆合格率, 并且还让最高爆速和最低爆速分别达到了7299m·s-1 和6849m·s-1, 并且导爆索的综合性能都能够满足GB9789-88 的相同标准。

四、工业导爆索生产过程中的其他控制因素

导爆索生产的质量控制还包括断细药控制、 药量均匀性控制、包缠整齐性控制等。

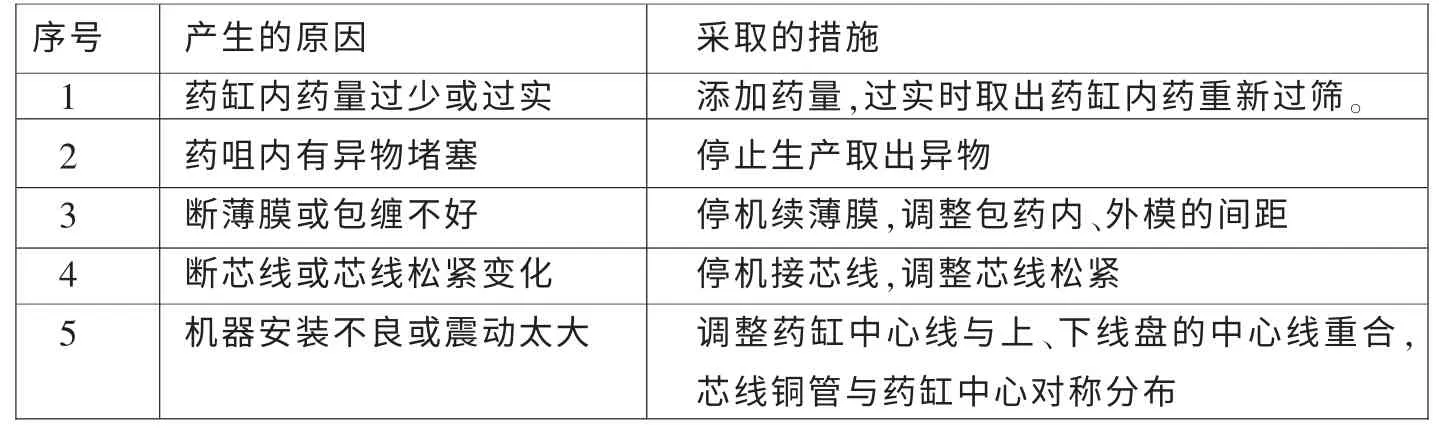

1.断细药控制

所谓细药即减小太安药芯在某一段上的药量, 使得药芯的直径达到或者小雨临界值。 断药则是太安药的药芯上出现某段没有药芯的现象。 这样以来药芯出现细药和断药现象时,就会使得爆炸时能够中断于此处。

2.药量均匀性控制

虽然导爆索的用药量在规定要求之内, 但是实际用药量却不能完全符合标准,以至于药量出现不均匀的等现象,主要有一下几点原因:第一就是不能很好的混合太安药;第二就是由于拉力因素或者药芯的粗细不同导致; 第三是太安药出现湿度或者牢固程度的变化。 相应的解决措施有:第一是要球生产配制的太安药的假比重必须稳定,且假比重的误差小于等于0.02;第二是以一定拉力操作,并且尽量保持药芯之间的芯线粗细一致;第三就是要保证太安药的水含量, 按照规定要求进行定时和定量的加药流程。

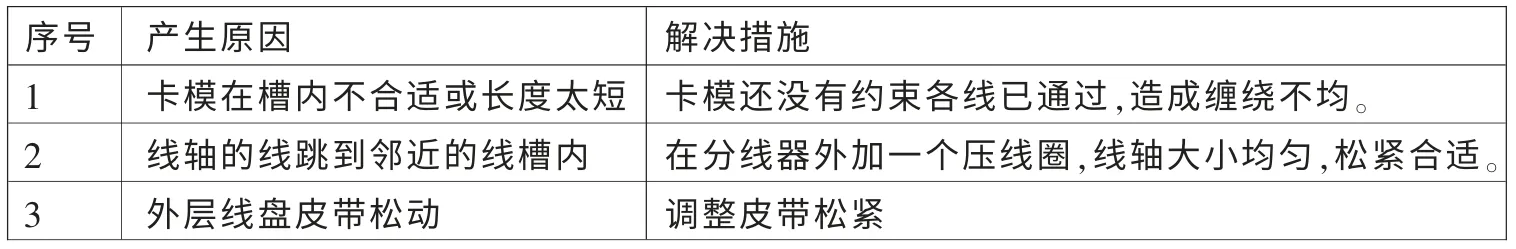

3.包缠整齐性控制

造成被覆层不整齐的原因有如下几点,具体如下表2。

表1 产生断、细药的原因及采取的措施

表2 被覆层不整齐的原因及采取的措施

四、 小 结

从上文得知, 太安药的用量稳定是生产导爆索时最主要的因素之一,并且还要尽量保证太安药的干燥度,测试太安药的假比重时应该以不同的5 个点进行取样检测, 要求不同地区取样检测误差小于等于0.01, 批次不同的太安药之间的假比重误差小于等于0.02,这样才符合工业生产导爆索的安全标准。 虽然标准只规定了装药量的下限和爆速的最低值, 但在导爆索的实际生产中,并不是装药量越大越好,爆速也不是越高越好,而应当根据生产实际情况以及经济成本的需要此外, 在导爆索的生产过程中, 还应尽可能保持原材料生产设备操作人员生产工艺的稳定。

[1] 刘自铴. 蒋荣光工业火工品 [M]. 兵器工业出版社,2003,339-340.

[2] 张敏.煤矿许用导爆索工艺技术的研究[J].爆破器材,2011(1)∶35-37.

[3] 刘自铴, 蒋荣光. 工业火工品[M]. 兵器工业出版社,2003,8-10.