铸型尼龙制备与改性研究

郭立强

(南通纺织职业技术学院,江苏 南通 226007)

铸型尼龙(MC 尼龙)与尼龙6都是由己内酰胺开环聚合而成[1],在性能上与传统的尼龙6基本相似,但是铸型尼龙的聚合和制品成型在同一个模具内进行,具有合成工艺路线短,浇铸设备小,模具成本低,力学性能优等特点,因此铸型尼龙也被广泛应用于航天航空、石油化工、火力发电等行业的固液混合物料和固体粉状物料输送的高磨损、高腐蚀、高温工况的场合。由此可见铸型尼龙产品需求量大,市场前景广阔[2]。但MC尼龙的低温脆性和长时间耐热温度低的缺点也在一定程度上限制了它的推广应用[3]。

铸型尼龙是己内酰胺在碱催化下发生的阴离子聚合过程。本文试图通过探讨己内酰胺阴离子聚合过程中的各种反应条件的变化对制品形态和性能影响的关系,找出铸型尼龙的最佳工艺条件,为拓宽铸型尼龙的使用场合奠定基础。

1 试验部分

1.1 原料及仪器设备

己内酰胺(工业品),氢氧化钠(分析纯),列克钠胶(工业品),六甲基磷酰三胺(化学纯),改性剂(自制 ),硅油 (工业品 )。

HC-TP1113.10架盘药物天平,250mL三口烧瓶,温度计,干燥塔(2个),缓冲瓶(1个),TB50-D型增力电动搅拌机,98-1B型电子调温电热套,402型电热真空干燥箱,2XZ-2型旋片式真空泵。

1.2 铸型尼龙的制备

在250mL的三口烧瓶中加入120g己内酰胺单体,启动真空泵,并加热升温至80~100℃使己内酰胺熔融,继续升温至120~130℃,真空度维持在1.333kPa内,使液体蒸气正常回流20~30min,停止抽真空,加入适量氢氧化钠混合均匀,继续抽真空脱水,以确保熔体内含水量在300×10-6以内,回流40~60min,卸掉真空加入助催化剂,混合均匀后,注入模具,175℃的烘箱保温90min后,取出制品冷却至70℃以下,脱模。然后将所有样条(按1mm厚煮沸15min)用沸水处理,制样、测试。

1.3 铸型尼龙的性能测定

每种材料测试前都要按照国家标准进行试样制备。

1.3.1 拉伸性能测定

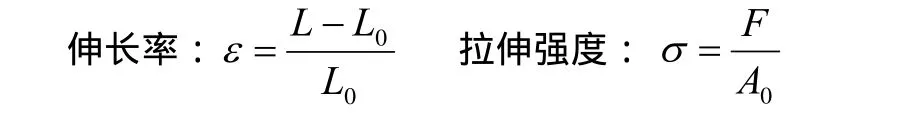

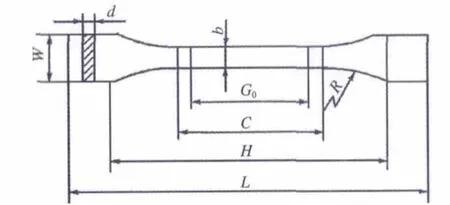

拉伸试验是在规定的试验温度、试验速度和湿度条件下,对标准试样(图1),沿其纵轴方向施加拉伸载荷,直到试样被拉断为止。伸长率的计算和拉伸强度的计算如下:

铸型尼龙的拉伸性能测试参照GB/T1040-2006。

1.3.2 硬度测定

硬度测定参照GB/T2411-2008 硬度计测定压痕硬度。

1.3.3 冲击强度测定

冲击强度测定参照GB/T1842-2008。

图1 标准试样

1.3.4 抗弯强度测定

抗弯强度测定参照GB/T9341-2000。

2 结果与讨论

2.1 工艺条件对合成的影响

铸型尼龙合成过程中水分含量的高低具有非常重要的作用[4]。而温度和真空度是脱去反应过程中生成水的重要条件。因为真空度越高,熔体沸点越低,高分子链发生热降解的机会也就越少,则制品的综合力学性能越好。在生产铸型尼龙的工艺条件中回流管径向尺寸和高度尺寸的选择将直接关系着聚合过程中物料损失的多少和配方能否顺利实施。另外,聚合的温度和所能达到的真空度是决定产物能否生成并关系着制品的物理机械性能。在初次实验时整流管只有20cm,结果蒸出物料太多不能重复试验,经摸索回流管长度在40cm,上边再安装上25cm的冷凝管效果比较理想。保持回流状态在45~75滴·min-1之间真空度达1.333kPa,产品损失一般可控制在1%~4%的范围内,满足了制品改性工艺的需要,保证了基本配方的顺利实施。

2.2 氢氧化钠用量对产品性能的影响

在工艺条件和助催化剂用量不变的情况下,改变氢氧化钠的用量,探讨其对产品性能的影响,结果见表1。

表1 氢氧化钠用量对产品性能的影响

由表1可以看出,当氢氧化钠为0.3g时铸型尼龙的拉伸强度、抗弯强度较好,只有冲击强度、伸长率随氢氧化钠用量的增加呈下降趋势。硬度变化不大。

众所周知,氢氧化钠的加入是为了形成活性中心来引发链增长,形成高分子量的大分子。碱催化剂的用量对成型聚合速度和制品性能影响很大。当助催化剂用量确定以后,铸型尼龙的分子量也就大致恒定了,但碱性催化剂的用量却影响着反应速度,也就是影响着结晶速度和晶体大小。随着碱用量的增加,形成的活性中心增多,反应速度迅速增大,逆反应减小,己内酰胺聚合完全,导致材料的刚度增大和强度的增加,但柔韧性迅速下降,脆性增加。但当氢氧化钠大于0.3g时铸型尼龙的综合性能都下降,并且是产品已有老化变黄趋势。这是由于反应生成的水分子不能及时排除发生副反应比较多导致的。故氢氧化钠的用量为0.3g效果较好。

2.3 列克纳用量对产品性能的影响

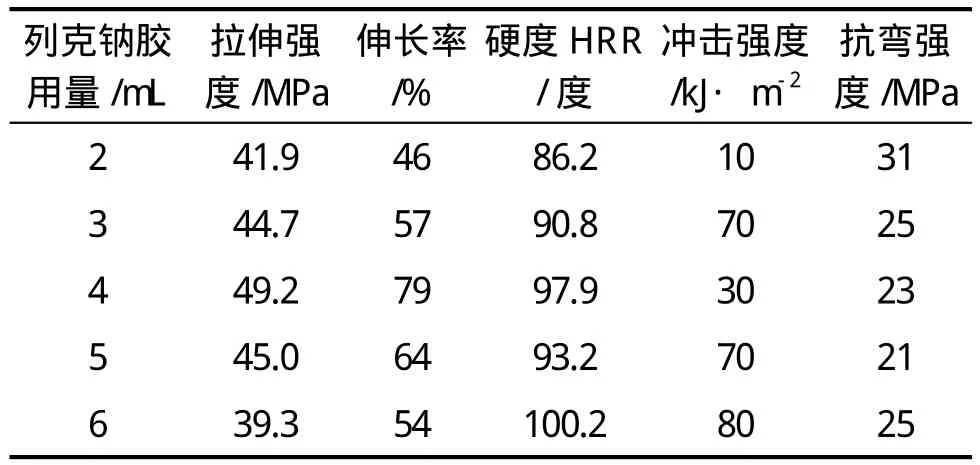

本实验在氢氧化钠的用量为0.3g,其它工艺条件皆相同的情况下讨论助催化剂列克纳胶对产品的影响,结果见表2。

表2 列克纳胶用量与产品性能的影响

由表2所示,随列克纳胶用量的增加,拉伸强度、伸长率先升高后降低出现了一个最值,即当助催化剂列克纳胶用量在4mL时铸型尼龙的综合性能最佳。冲击强度、硬度随着用量的增加而增加,抗弯强度明显下降。同时,试验中发现,当列克纳胶用量小于3mL时,物料只有模具底部聚合,上表面的物料不聚合,并且表面有一层白色物质。众所周知,列克纳胶在反应中是交联剂和分子量调节剂,当它所含的异氰酸酯的当量数比实际上所需的少时,聚合物将不能全部交联固化成型。因此它的力学性能也不能达到最好。反之,若加入的列克纳胶数较多,则一方面可以加快聚合反应速度,另一方面,它将使聚合物的分子量显著下降从而会影响到产品的机械强度。因此催化剂应该和助催化剂配合使用才能达到好的性能。

2.4 六甲基磷酰三胺(HPT)用量对产品性能的影响

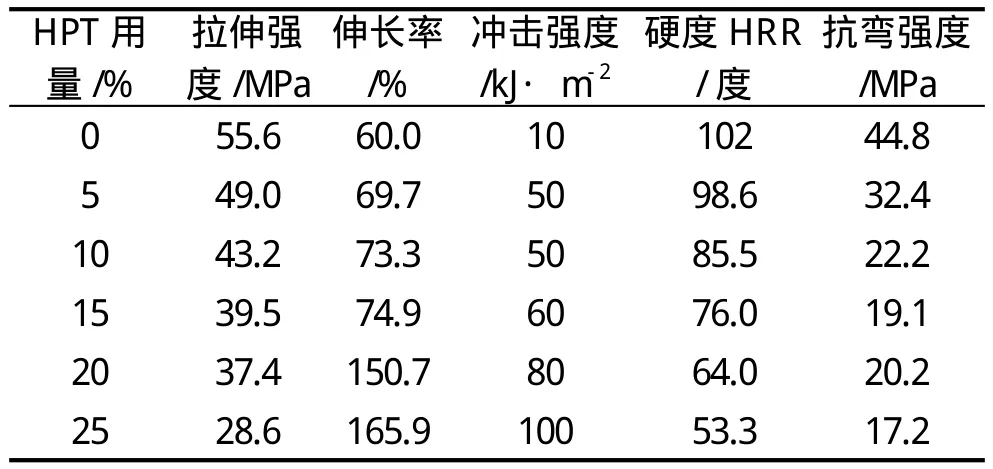

在固定氢氧化钠、列克纳胶用量的情况下,改变HPT的用量进行试验,结果如表3所示。

表3 六甲基磷酰三胺改性MC尼龙的性能表

由表3可以看出,随着改性剂六甲基磷酰三胺用量的增加,冲击强度、伸长率呈上升趋势。但拉伸强度、抗弯强度、硬度呈下降趋势。这是由于HPT具有强极性的分子结构,在介入尼龙6大分子之间后,与极性的酰胺基团发生偶合作用,削弱了尼龙6大分子链间的作用力,使得氢键数目减少,大分子排列的规整性下降。随着HPT用量的增大,上述变化的倾向更加明显,最终会促使MC尼龙由原来结晶度较高(50%)的结晶型高聚物向较低的结晶高聚物转化,使得韧性增大。这就使得此改型的铸型尼龙可应用于高抗冲击性的场合。

2.5 聚醚预聚体用量对产品性能的影响

在合成工艺条件不变的情况下,改变预聚体的用量进行试验,结果如表4所示。

表4 聚醚改性MC尼龙的性能表

聚醚是柔性链,在铸型尼龙阴离子聚合的过程中加入用异氰酸根封端聚醚预聚体作为助催化剂,在铸型尼龙中引入柔性链段从而增加了铸型尼龙的柔顺性,所以铸型尼龙随着聚醚含量的增加,冲击强度、伸长率明显改善,但拉伸强度、抗弯强度明显下降。试验发现取出用来溶解的聚醚预聚体熔料体积直接影响着制品的反应和性能。取出量越多则未反应的物料越多,甚至不聚合。故一般用聚醚预聚体改性铸型尼龙是不容易的。

3 结论

回流管长度40cm,有利于水分蒸出,而物料损失最小。回流速度50~60滴·min-1为宜,真空度为1.333kPa.并且真空度越高越有利于反应的进行和产品质量的提高。 氢氧化钠一般是己内酰胺的0.4%~0.5%·mol-1为宜。列克纳胶用量为4mL为宜。用六甲基磷酰三胺改性铸型尼龙增韧效果明显,但拉伸强度、硬度降低严重。聚醚预聚体改性尼龙的冲击性能略有提高,但其它性能明显下降,并且工艺条件苛刻,不易实现工业化生产。

[1] 周凤娟,张琳琪,王依民.MC尼龙的合成研究[J].合成技 术及应用,2012(2):1-6.

[2] 傅伟宁,项尚林.铸型尼龙制备实验的改进[J].实验科学与技术,2013(3):16-18.

[3] 宋文生,常志钢,李平,等.MC尼龙改性研究进展[J].化学推进剂与高分子材料,2013,11(3):1-4.

[4] 戴永燕.铸型尼龙的制备与研究[J].化工中间体,2009(1):41-45.