不同厚度国产X100高钢级管线钢的断裂韧性

马秋荣,张 腾,李 鹤,刘小峰

(1.中国石油集团石油管工程技术研究院,西安710065;2.西安交通大学材料科学与工程学院,西安710049;3.中国石油天然气管道局第三工程分公司,中牟451450)

0 引 言

管线钢主要用来制备输送石油、天然气的钢管,有些石油、天然气产地分布在寒冷的极地、高原冻土地带,这对管线钢的性能提出了更高的要求,比如良好的低温韧性、断裂韧性、止裂韧性、抗H2S腐蚀性、焊接性和抗大应变能力等。

裂纹尖端张开位移(CTOD)是评价钢材断裂韧性的一个重要参量[1]。CTOD的大小反映了材料抵抗开裂的能力[2-3],与试样厚度、试验温度、裂纹取向和加载速率有关。一般而言,随着试验温度的降低材料的韧性下降,发生脆断的机率变大。除此之外,人们发现当试样的厚度发生变化时,CTOD也会发生变化。油气输送用钢管的壁厚一般较薄,制备出的试样尺寸较小,在试样变形和断裂过程中往往处于弹塑性范围,不同的试样厚度,测得的CTOD(断裂韧性特征值δ0.2)也可能不同,这就会对判断裂纹的稳定扩展、失稳扩展等产生影响。X100管线钢是我国新开发的管线钢,有关此方面的研究还不全面,为此,作者研究了试样厚度对其断裂韧性特征值δ0.2的影响。

1 试样制备与试验方法

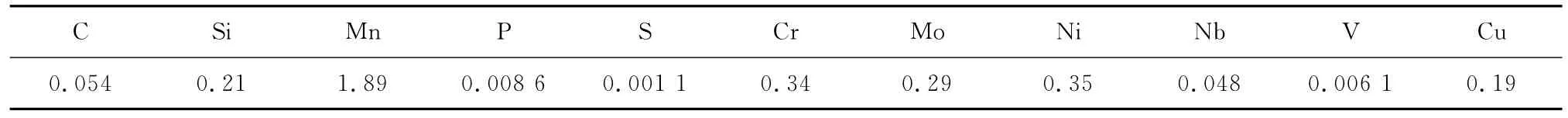

试验材料选用国产X100直缝埋弧焊管,其尺寸为φ1 016mm×18.6mm,化学成分如表1所示,力学性能如表2所示。

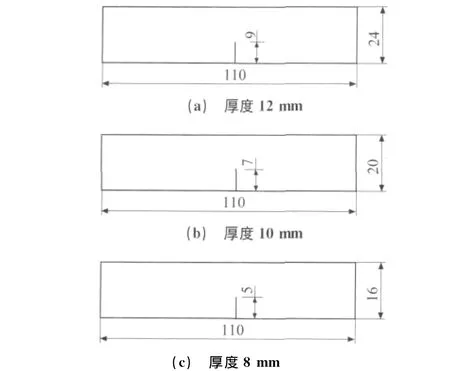

用裂纹尖端张开位移试验测定裂纹尖端阻止裂纹扩展的能力。CTOD试样取自钢管管体,取样方向为管体横向,在室温条件下进行试验。在预制疲劳裂纹之前先用线切割沿厚度为12,10,8mm试样,在宽厚中心处加工缺口,缺口深度分别为9,7,5mm;然后在常温下采用疲劳的方式预制出裂纹,预制裂纹长度为3mm,如图1所示。

表1 X100直缝埋弧焊管的化学成分(质量分数)Tab.1 Chemical composition of X100SAWL pipe(mass)%

表2 X100直缝埋弧焊管的力学性能Tab.2 Mechanical properties of X100SAWL pipe

图1 不同厚度CTOD试样及预制裂纹尺寸示意Fig.1 Abridged general view for CTOD samples with thicknesses of 12mm (a)10mm (b)and 8mm (c)and size of cracks

将预制好疲劳裂纹的试样采用三点弯曲试验方法在CSS-88100型材料试验机上进行试验,加载速度为0.5mm·min-1,通过夹式引伸计采集裂纹尖端两侧的张开位移。试验中将试样分别加载到所需的位移,然后停机,将试样压断,测量断口上的初始裂纹长度a0和扩展后的裂纹长度a,求出裂纹扩展量Δa;通过试验过程中的载荷和位移曲线及P-V曲线计算得出CTOD值;最后拟合出裂纹扩展阻力曲线(δR-Δa),根据拟合的阻力曲线得出断裂韧性特征值δ0.2。

2 试验结果与讨论

2.1 裂纹扩展阻力曲线及断裂韧性特征值

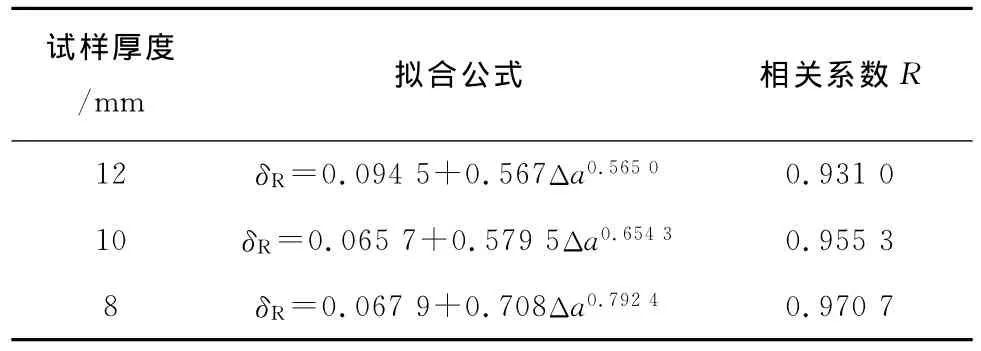

根据图2可以拟合出裂纹扩展阻力曲线公式,然后计算出室温下厚度为12,10,8mm试样的δ0.2分别为0.323,0.267,0.265mm。表3给出了不同厚度试样裂纹扩展阻力曲线拟合的函数关系。

图2 不同厚度试样的裂纹扩展阻力曲线及断裂韧性特征值δ0.2Fig.2 Crack growth resisitance curves andδ0.2 for samples with different thicknesses

表3 不同厚度试样裂纹扩展阻力曲线拟合的函数关系Tab.3 Function relation of crack propagation resistence curves for different thickness samples

2.2 断口形貌

CTOD试样有两种典型的断口:失稳试样断口和未失稳试样断口。由图3可见,未失稳试样的断口由四部分组成,分别为黑色的机加工缺口、灰色的预制疲劳裂纹区、较深色的钝化及稳定裂纹扩展区和银白色的压断区。钝化区及稳定裂纹扩展区可用肉眼分辨出来。

图3 12mm厚CTOD试样断口的宏观形貌Fig.3 Macrograph of fracture of CTOD sample with thickness of 12mm

2.3 断裂韧度与试样厚度的关系

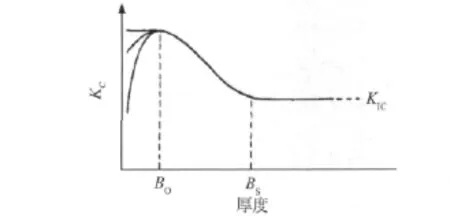

试样的厚度影响裂纹尖端附近的应力状态,进而会影响裂纹开始扩展时的应力强度因子临界值(即断裂韧度)Kc。试验证明,当试样足够厚时,除两个自由表面一小部分处于平面应力状态外,绝大部分处于平面应变状态,平面应力状态所占比例极小,可以略去不计,所以可认为试样全部处于平面应变状态。用这种试样所测得的断裂韧度称为平面应变断裂韧度,对于I型裂纹用KIC表示,如图4所示[4]。当试样厚度B较小时,断裂韧度升高。

在线弹性和小范围屈服条件下,裂纹尖端张开位移δ与应力强度因子KI有如下关系[4]

式中:υ为泊桑比;E为材料弹性模量;σys为屈服强度。

2.4 断裂形式的厚度效应

图4 断裂韧度与试样厚度的关系Fig.4 Relationship between fracture toughness and thickness

塑性区的大小取决于裂纹尖端附近的应力状态。平面应变情况下的塑性区比相应的平面应力情况下的塑性区要小,这是因为材料的断裂韧度和断裂前能够发生塑性变形的材料的体积有关,而该体积又和试样的厚度有关,所以断裂韧度也与厚度有关,如图4所示。当试样厚度很薄(如厚度为B0)时,作用于裂纹尖端处的塑性约束很小,平面应力状态占优势,材料表现出最大的断裂韧度;随着试样厚度进一步增加,断裂韧度将逐渐下降,因为可以吸收塑性变形能的材料体积更少了。如果增加厚度以便在裂纹尖端处产生塑性约束和平面应变状态,那么断裂韧度也将急剧下降到平面应力情况下的三分之一(或更少)。这个低水平断裂韧度(平面应变断裂韧度KIC)的一个重要特点是它不再随着厚度的再增大而进一步下降。因此,在任何工程应用中,都可以把这个值当作材料断裂韧度的保守下限。对于某种材料来说,一旦在实验室中用厚度至少为Bs的试样测出了KIC,那么比Bs厚得多的工程构件的断裂韧度也应是KIC。简言之,平面应力断裂韧度KC和材料的冶金参数有关,也和试样的几何尺寸有关,而平面应变断裂韧度KIC只依赖于材料的冶金参数。根据材料各自固有的断裂韧度水平来比较不同厚度材料的最好办法是比较它们的KIC值,因为这样可以避免厚度的影响。

由于应力状态对断裂韧度的影响和塑性区相对于厚度的大小有关,所以用ry/B来表示应力状态的变化具有实际意义,其中ry是用下式给出的平面应力塑性区公式计算得到的[4]。

式中:ry为塑性区尺寸;K为应力强度因子;σys为屈服强度。

经验表明,当ry/B≥1时,平面应力状态占优势,断裂韧度高;当ry/B<1/10时,将出现平面应变状态。在这两种情况下,产生平面应力状态或平面应变状态所必须的厚度都和材料的屈服强度有关,因为对任意给定的应力强度因子水平,屈服强度将决定ry。显然,厚度很小的高屈服强度材料仍然可能产生平面应变状态,而厚度很大的低屈服强度材料却可能永远不会产生完全的平面应变状态。

在许多工程材料中都可发现断裂形式的转变。如果断裂表面完全是平的,则平面应变状态可能占优势,测出的断裂韧度低;如果断裂表面完全是斜的或剪切型的,则平面应力状态可能占优势,从而产生韧性的破坏。显然,混合的断裂形貌反映了中等的韧性状态。

对于管线钢来说,一般钢管壁厚较小,材料韧性较高,基本都显示出平面应力状态。对于本试验材料,按照测试的CTOD值可以计算出裂纹尖端的塑性区尺寸基本在12~17mm范围内,塑性区尺寸的大小与管线钢厚度基本相当,此时试样厚度的变化对测试得到的结果影响相对较大。因此,在测管线钢的CTOD值时,应尽量采用与实际钢管壁厚相当的试样厚度,以保证测试值更接近钢管的实际情况,这对判断钢管的缺陷容限和断裂韧度具有实际指导意义。

3 结 论

(1)厚度分别为12,10,8mm的X100直缝埋弧焊管的断裂韧性特征值δ0.2分别为0.323,0.267,0.265mm。

(2)在对管线钢进行CTOD测试时,应尽量采用与实际钢管壁厚相当的试样,以保证测试值更接近钢管的实际值。

[1]RICE J R,TRACEY D M.On the ductile enlargement of voids in triaxial stress field[J].Journal of the Mechanics and Physics of Solids,1969,17(3):201-217.

[2]苗张木,吴华方.海洋结构钢韧性问题与CTOD试验技术[J].结构钢,2008,23(2):18-22.

[3]GUO W,DONG H,LU M,et al.The coupled effects of thickness and delamination on cracking resistance of X70pipeline steel[J].International Jounal of Pressure Vessels and Piping,2002,79:403-412.

[4]邓增杰,周敬恩.工程材料的断裂与疲劳[M].北京:机械工业出版社,1995:6-19.