接转站集油管线降压技术研究应用

黄铠 訾晓晨 李鹏亮 吴迪 (华北油田分公司第三采油厂工程技术研究所地面室)

一、引言

华北油田第三采油厂高29站为接转站,接收高29断块、高44断块来液,外输至高一联,集油管线规格D114×4—13.88km,管线设计压力4MPa,随着近年新建产能增多,致使外输管线的液量不断增大,外输压力不断升高,管线压力升高至3.5Mpa,严重影响原油日常生产,因此,有必要进行管线降压技术研究与应用,研究出适合管线现场运行的降压技术,保证管线安全运行。

二、外输管线运行压力升高原因研究

1、研究思路

室内试验、理论计算分析原因,提出解决方案,现场管线试验,结论总结。

2、室内试验

2.1 原油物性试验

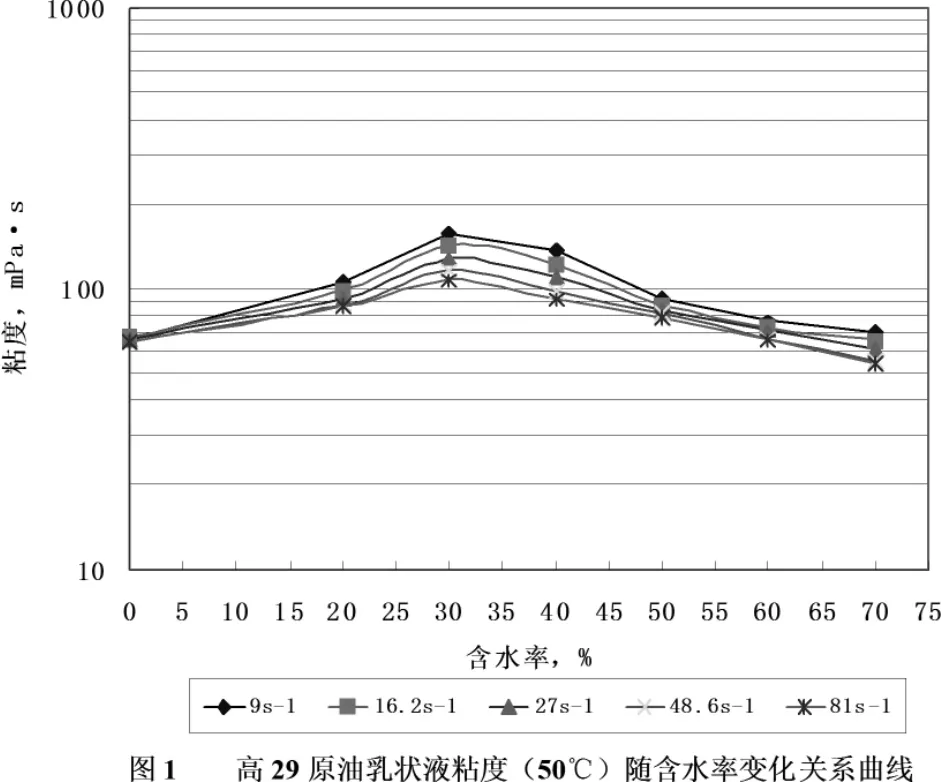

2.2 原油50℃下,不同含水率下的原油粘温曲线—确定转相点

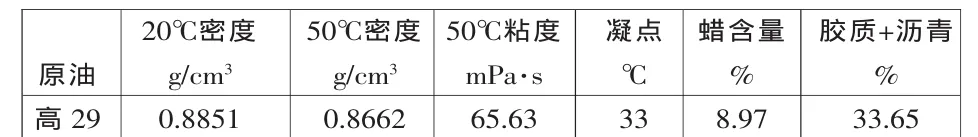

表1 原油性质分析数据表

由以上试验结果可知,高29原油(掺游离水)的含水率转相点为30%左右。原油含水率低于30%时,粘度随含水率升高而增加;原油含水率高于30%时,随着含水率的升高,粘度逐渐降低。

2.3 降粘剂筛选和不同投药量试验

试验油样:高29原油50%乳状液;试验温度50℃;降粘剂浓度:400mg/L

试验表明,降粘剂HBJ-2的降粘率最高,在50℃时对高29含水50%原油乳状液的降粘率在76.2%以上。

2.4 压降计算

根据以上粘度曲线及不同输量下,外输压力计算结果根据达西公式

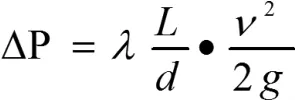

达西公式:

式中:ΔP—压降,米;

λ—水力摩阻系数;

L—管线长度;

d—管线的内直径,米;

ν—在流动截面上原油的平均流速,米/秒;

g—重力加速度,g=9.8 米/秒 2。

通过对高29管线不同条件(不同掺水情况、含水、输量、外输温度、地温)外输压力的计算结果分析,得出以下结论:

(1)管线目前的运行状况与压力计算中掺游离水的情况相符;

(2)管线输量在26 m3/h以内,外输压力小于3.0MPa必需同时满足以下条件:外输温度在60℃~70℃以上;改变输送方式,由白天输油,晚上输水,改变为油水混输,控制外输原油含水率在65%以上;

(3)管线在不加药的情况下,外输压力达到小于3.0MPa的条件:外输量≤20m3/h;外输温度≥65℃;原油含水率在60%以上。

3、解决方案

(1)输送方式由原来的白天输油,夜间输水改为油水混合输,控制好油水界面,使原油含水率在60%以上;

(2)外输量控制在26m3/h以内;

(3)外输温度控制在 65℃~75℃之间;

(4)加药方式及加药量先维持现状,通过现场试验确定是否需要改变加药方式及加药量。

三、现场试验

试验控制外输量:20m3/h、26m3/h; 外输温度:65℃~75℃;外输油含水:60%以上,均不加药。由低输量逐渐到高输量,较高温度至较低温度按以下三个步骤逐步进行。

(1)控制输量20m3/h,外输温度70℃~75℃,外输油含水60%以上,观察并记录外输压力。

(2)控制输量20m3/h,外输温度65℃~70℃,外输油含水60%以上,观察并记录外输压力。

(3)控制输量26m3/h,外输温度65℃~75℃,外输油含水65%以上,观察并记录外输压力。

四、结语

(1)高29原油属于含蜡原油,粘度反常点均为45℃。

(2)通过室内试验,找到了原油不同掺水情况的含水率转相点。

(3)通过对管线原油的降粘剂筛选、最佳投药量试验,找到了高29原油的最佳降粘剂为HBJ-2,最佳投药量分别为400mg/L、300mg/L。

(4)室内试验的确定最佳运行方案,通过在现场实际运行,达到了外输管线降压的目的。

(5)通过高29集输管线降压技术的研究,需要针对不同接转站外输管线实际情况,选择不同的降压措施,保证原油安全生产。

[1]冯叔初.油气集输与矿场加工[M].北京.中国石油大学出版社,2006.作者:冯叔初主编页数:603出版社:中国石油大学出版社 出版日期:2006.05