年产15万吨矿渣微粉生产线的工艺设计和实践

顾金土,王烨江

1 工程概况

贵州优氏新型建材有限公司地处贵阳市修文县工业园区,厂区海拔高度约1310m。为综合利用邻近金昌精密铸造有限公司的低质焦炉煤气(发热量仅3973kJ/m3(标))和当地的低质煤(发热量约16310kJ/kg),以及贵州水城钢铁(集团)有限责任公司的高炉水渣,该公司于2011年6月动工建设了一条年产15万吨矿渣微粉生产线,2012年4月建成投产。该生产线投产至今,辊磨运行平稳,比表面积为430~450m2/kg,产量稳定在24~25t/h,产品综合电耗为47~48kWh/t,为企业创造了较好的经济效益。

本文就该生产线工艺设计的相关热平衡及设备选型等进行简要分析和计算,并对生产线的设计特点和投产后所暴露及需注意的问题进行总结,以供参考。

2 矿渣烘干粉磨系统热平衡

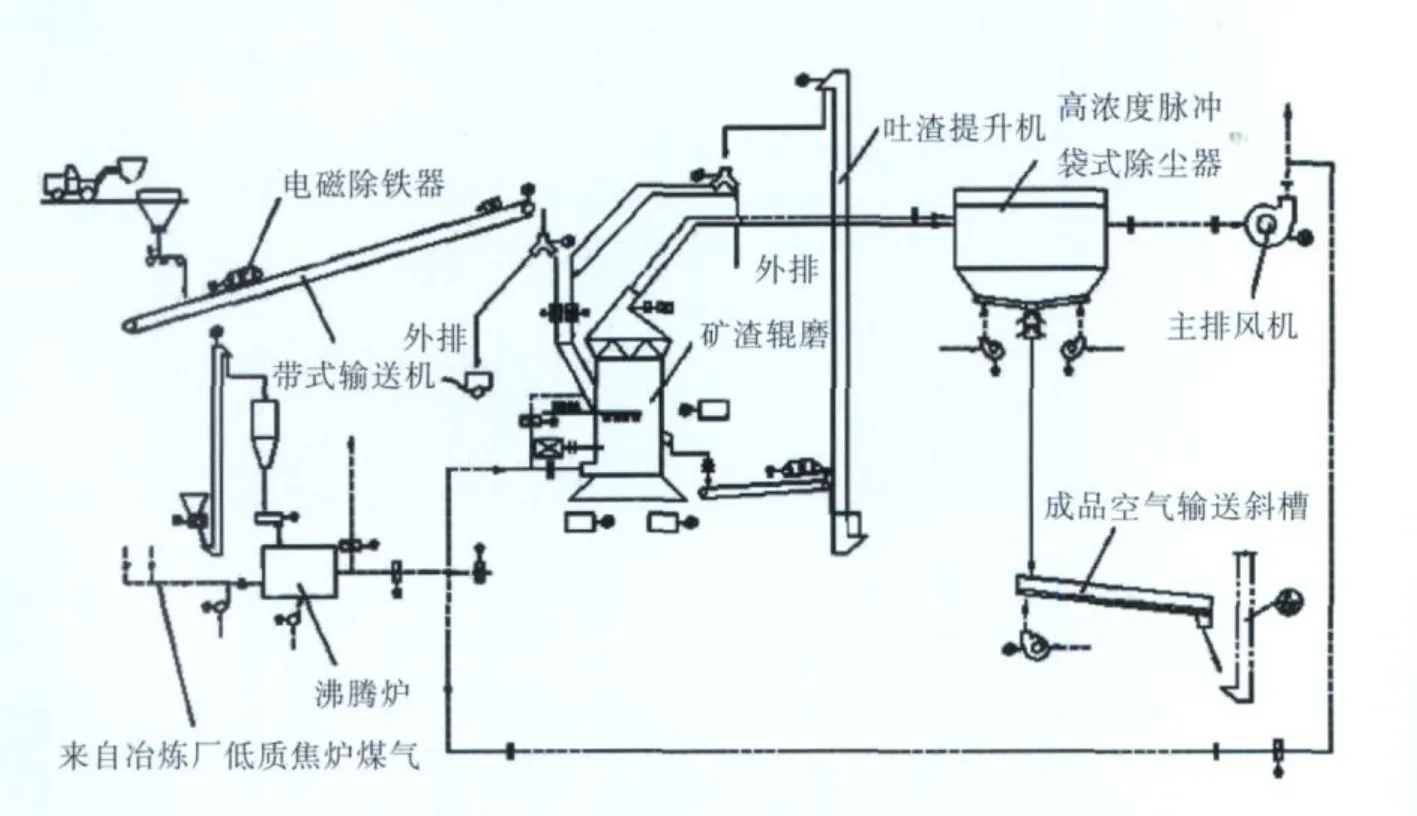

本项目采用的高炉矿渣由贵州水城钢铁有限公司供应,进厂平均水分达15%左右,且工厂所处位置雨量充沛气候潮湿,故在矿渣粉磨过程中必须同步对其快速烘干,以满足粉磨和产品质量的要求。因此,在工艺设计时首先应对系统进行热平衡计算,以确定烘干矿渣所需要的热量和风量,提供沸腾炉和系统风机等选型的依据。矿渣烘干粉磨系统的工艺流程见图1。

图1 矿渣烘干粉磨系统工艺流程图

2.1 原始数据及参数

本项目热平衡计算所需的原始数据及参数如下:

磨机生产能力,G=22t/h(430~450m2/kg);

电机功率,N=800kW;

入磨物料最大平均水分,W1=15.0%;

出磨物料水分,W2≤1.0%;

入磨热气体温度,取t1=350℃;

出磨废气温度,t2=90℃;

入磨物料温度,t3=20℃;

出磨物料温度,t4=90℃;

系统漏风系数,η=6%;

周围环境温度,t=20℃;

建厂场区海拔高度,~1310m;

忽略空气中带入水汽。

2.2 热平衡计算

2.2.1 热收入

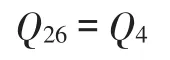

∑Q入=沸腾炉供热量(Q1)+粉磨产生的热量(Q2)+系统漏风带入热量(Q3)+系统循环带入热量(Q4)+湿物料带入热量(Q5)

(1)沸腾炉供热量

式中:

L——需入磨热风量,m(3标)/h

C——入磨热风(焦炉煤气)的平均热比,kJ/m3(标)·℃;350℃时,C=1.4192 kJ/m(3标)·℃。

(2)粉磨产生的热量

式中:

η1——动力传动到矿渣粉磨作用力时的有效系数,η1=0.3~0.4,取η1=0.35;

η2——减速机电机传动效率,取η2=0.9;

k——研磨中的能热转换系数,k=0.7;

f——辊磨相对球磨能热转换系数修正值,f=0.5~0.7,取f=0.6。

(3)系统漏风带入热量

式中:

Ca——环境空气平均比热,Ca=1.297 kJ/m(3标)·℃

(4)循环风带入热量

Q4=(V-f1L)×t5×C2

式中:

V——系统辊磨循环风机正常风量,m(3标)/h;

其中,6500为循环风机进口负压(Pa),Vf为普通地区辊磨循环风机的正常通风量。

其中,D为辊磨磨盘直径,D=2200mm;u为磨盘名义风速,矿粉辊磨u取7.0m/s。

f1——系统循环风机的排风系数,f1=1.1~1.6。当入磨原料综合水分高时,排风系数f1取高值,入磨原料综合水分低时,排风系数f1取低值。本项目矿渣入磨水分W1=15%,取f1=1.42。

故:

(5)湿物料带入系统热量

2.2.2 支出热

∑Q出=蒸发物料水分消耗热(Q21)+出磨物料带走热量(Q22)+排出废气带走热(Q23)+设备散失热(Q24)+杂损失热(Q25)+系统循环带出热量(Q26)

(1)蒸发物料水分消耗热(含水汽带走的热量)

Q21=W(2490+1.883×t2)

式中:

W——水分蒸发量

(2)出磨物料带走热量

式中:

t4——出磨物料温度,t4=90℃,其他符号同上

(3)排出废气带走热

式中:

C2——排出气体的平均比热,C2=1.379 kJ/m3(标)·℃

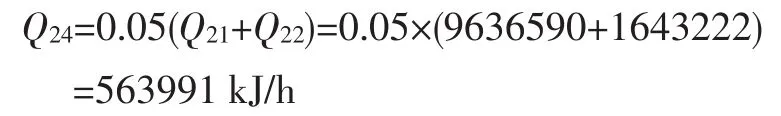

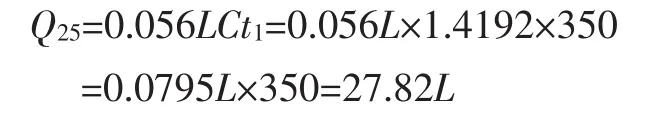

(4)设备散失热

(5)杂损失热

(6)系统循环带出热量

即系统循环带出热量=循环风带入热量。

2.2.3 热平衡

∑Q入=∑Q出,得L=36829m3(标)/h,故需要沸腾炉供热量为:

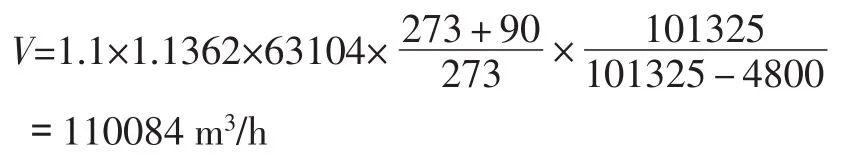

3 系统成品袋收尘器及循环风机选型

3.1 成品袋收尘器选型

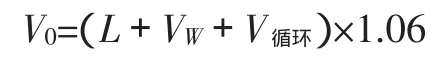

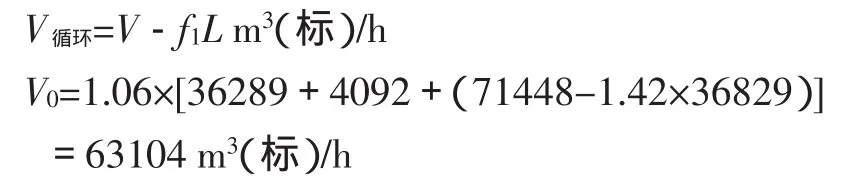

风量

式中:

1.06——系统漏风系数

注:进排风机和袋收尘器的废气温度为90℃。

式中:

1.1——袋收尘器储备系数

t——进袋收尘器的废气温度,t=90℃

S——海拔1310m较海平面的空气膨胀系数,S=1.1362

P——进袋收尘器的负压,P=-4800Pa

取V=110000 m3/h,可选用LPM2×7D-2180气震式脉冲袋收尘器,总过滤面积2181m2,有效过滤面积2025m2,过滤风速≤0.905m/s,处理风量110000m3/h。

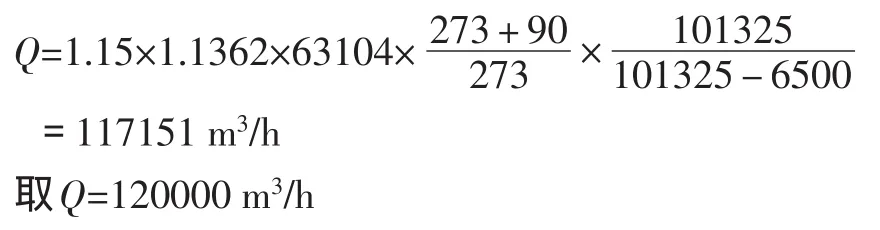

3.2 循环风机选型

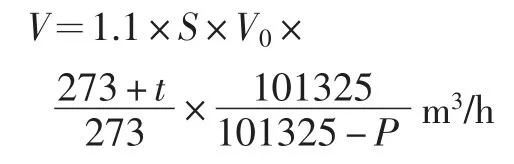

(1)风量

式中:

1.15——循环风机储备系数

6500——循环风机的进口负压,Pa

(2)风压

(4)风机选型

根据上述计算,可选择风量Q=120000m3/h,风压H=7500 Pa的风机,工作温度为90℃,电机YPT400-4变频调速,355kW,380V。

4 矿渣粉磨系统主要设备配置

该矿渣微粉生产线按年产15万吨设计,粉磨系统主要设备配置及性能参数见表1。

5 生产线的设计特点与实践

5.1 入磨物料粒度的控制

该公司进厂矿渣中含有一定量的大块板结料和杂石,由于设计时未考虑在湿矿渣受料斗上方设格栅,试生产期间有大块物料进入旋转锁风喂料机和辊磨,造成磨机料层不稳而产生振动,发生了数次辊磨跳停事故,有几次甚至将旋转锁风喂料机卡死。后对湿矿渣受料斗进行了整改,在受料斗上方增设40mm×40mm带一定倾角的格栅及操作平台,杜绝了大块料进入辊磨系统,同时将旋转锁风喂料机改为可正反转,一旦卡死即进行反转处理。改进后上述问题得到了有效解决。

5.2 热风系统的设计

为确保沸腾炉稳定供热,有效调节和降低热耗,本项目设计时设置了循环风系统,并在热风炉出口管道上设置了电动高温调节阀及冷风阀。为使出沸腾炉热风与循环风、冷风间能有效均匀混合,设计时将沸腾炉出风口至辊磨进风口之间的距离控制在10.5m左右,同时对该热风管道进行了隔热保温处理。投产后证明该热风系统供热稳定,调节方便。另外从生产实践表明,在沸腾炉出口热风温度稳定可控的条件下,尽可能关闭冷风阀,采用循环风来调节入磨气体温度,以节约能耗。

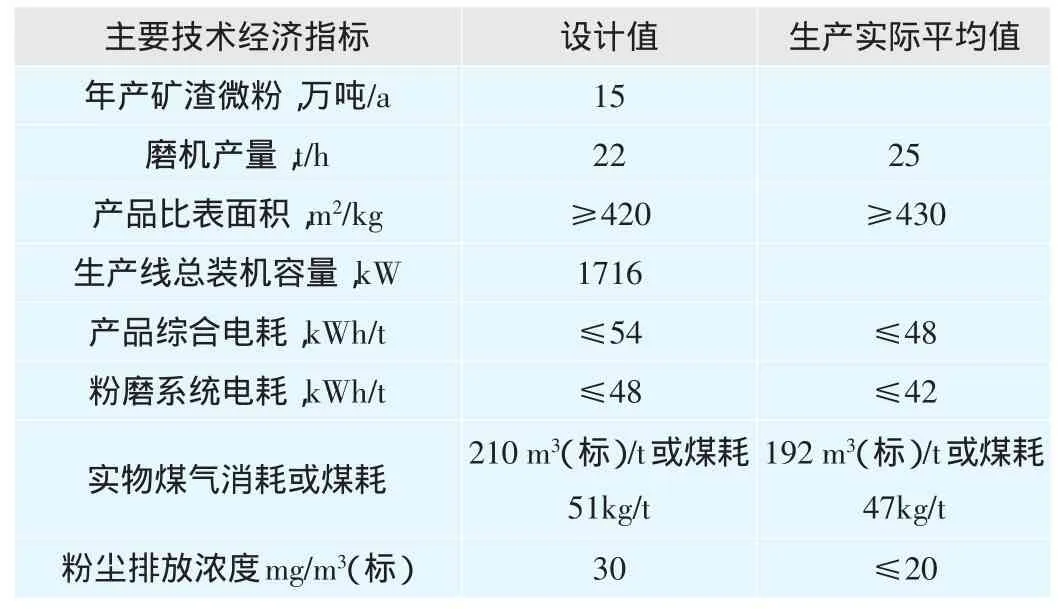

表1 矿渣微粉粉磨系统主要设备配置及性能参数表

表2 主要技术经济指标设计值与生产实际平均值对比表

5.3 系统的除铁设计

为有效地对矿渣进行除铁,首先在入磨湿矿渣皮带输送机上设有超强型自卸式电磁除铁器,对入磨矿渣进行除铁处理。矿渣在粉磨过程中,包裹于矿渣中的铁粒被逐渐剥离,形成金属颗粒聚集在磨内并随吐渣料外排,为将这部分金属铁粒除去,在辊磨吐渣皮带输送机上方设置了第二道超强型自卸式电磁除铁器,未除净的铁粒经设置在吐渣料提升机出口的永磁磁选机再一次磁选除铁,使除铁率能达到90%以上,确保了矿渣辊磨系统的安全稳定运行。

5.4 入磨卸料管溜角的确定

项目工艺设计时,旋转锁风喂料机至辊磨的喂料溜管角度为58°,投产试运行后发现物料经常堵塞卸料管,后经实地调研发现主要是由于该厂矿渣入磨平均水分偏高造成的,经检测入磨平均水分达15%以上。后将溜管角度调整到68°,并从入磨热风管上引一路热风到卸料管,以达到助流和辅助烘干作用。改进后堵料问题基本得以解决。因此建议在矿渣磨设计时,当入磨矿渣水分≤10%时,卸料管角度应控制在≥60°;当入磨矿渣水分≤15%时,卸料管角度应控制在≥68°为宜。

5.5 成品袋收尘器的选型

针对矿渣微粉粉磨工艺系统和含尘废气的特性,本项目矿渣微粉成品收集选用LPM型气箱脉冲袋收尘器,根据该项目的粉尘浓度和废气含水量,设计中采用亚克力(聚丙烯腈)中温防水防油涤纶针刺毡为收尘器滤料。该滤料透气性能好,瞬间工作温度达160℃,正常工作温度为140℃,具有优良的耐酸、耐碱和抗水解性。袋收尘器设计净过滤风速≤0.905m/s,处理风量为110000m3/h,投产运行至今,收尘效果良好,排放浓度≤20mg/m3(标),优于国家排放标准。

5.6 生产过程控制

采用DCS控制系统对矿渣粉磨、成品输送储存和沸腾炉燃烧系统的整个工艺生产过程进行集中控制和监视。该系统采用模块结构,程序制作、修改方便,传输速度快,界面显示简洁直观,运行可靠,大大提高了劳动生产率。

5.7 主要技术经济指标对比

项目投产运行后,主要生产实际平均指标与设计指标对比见表2。

6 结语

经过贵州优氏新型建材有限公司近9个月的生产实践证明,该生产线工艺技术成熟、先进、可靠,综合利用当地低质燃料为热源烘干矿渣并采用辊磨粉磨,不仅能降低生产成本,给企业创造可观的经济效益,又能综合利用资源,节能减排,有利于国民经济可持续发展,经济效益和社会效益显著。