加氢反应器现场组焊技术

房君安张立平孙光磊

中国石油天然气第七建设公司山东胶州266300

加氢反应器现场组焊技术

房君安张立平孙光磊

中国石油天然气第七建设公司山东胶州266300

介绍了石化装置中加氢反应器的几种类型及基本构造,并结合工程实例系统介绍了加氢反应器现场组对、焊接、热处理等重要工序的施工方法及质量控制措施,对施工同行有一定的借鉴意义。

现场组对焊接热处理

1 加氢反应器简介

高温、高压加氢反应器是加氢裂化和加氢脱硫的核心设备,其操作条件极为苛刻,一旦发生事故将造成严重损失。部分加氢反应器体积重量过大,超出车俩运输的限度,需要进行现场组焊及热处理。

1.1 加氢反应器3种主要类型及反应条件

1.1.1 加氢精制

主要目的是对油品进行改质,以提高产品的安定性进而延长发动机等设备使用寿命,减少对环境的污染。工艺反应条件一般为:压力4~8MPa,温度320~400℃,介质为油气、H2S和H2。

1.1.2 加氢处理

一般是将重质油品转化为较轻的馏分,以去掉油品中有害的氮及硫等杂质,较轻的馏分再进行二次加工,以获得高质量的轻质油,提高原油的利用率,增加轻质油产率。工艺反应条件一般为:压力为10~18 MPa,温度360~450℃,介质为油气和H2。

1.1.3 加氢裂化

将蜡油裂解成轻质油品,以获得高质量的石脑油、航空煤油及轻柴油,产品收率高,经济效率极好。工艺反应条件一般为:压力15~20MPa,温度360~450℃,介质为油气、H2S和H2。

1.2 加氢反应器基本构造

1.2.1 冷壁与热壁加氢反应器

在60年代及70年代初期,由于当时的冶金及制造工业水平所限(厚板的制造工艺技术、力学性能指标的保证、不锈钢堆焊技术等),为保证安全操作,从设计上多选择冷壁结构形式,即在反应器壳体内壁装焊保温钉,增设一定厚度的隔热内衬层,以保证壳体的壁温一般不超过300℃,故称为冷壁加氢反应器。

热壁加氢反应器与冷壁加氢反应器的不同在于,壳体设计取消了内壁表面的隔热内衬层,这样,壳体将直接与反应器内部介质接触,从而使壳体在工作条件下的壁温升高。目前一般设计壁温已达450℃左右,因此对壳体材料在化学成分及力学性能,尤其是高温力学性能方面有着更高、更严格的要求。

70年代以来,随着冶金、轧制、锻造工艺技术能力的不断发展和提高,已经能够生产严格控制化学成分及保证良好综合力学性能的优质大厚度板材及大型锻件,在设备制造技术方面,先进的可保证特殊技术要求的不锈钢堆焊材料及工艺技术已经成熟,这就促使热壁加氢反应器的应用日趋广泛。

热壁加氢反应器相比于冷壁加氢反应器,有以下几方面的优点:一是在相同外形尺寸下,增大了反应器内部有效容积,提高了生产能力;二是热壁加氢反应器没有内衬隔热层,有效避免了由于内衬局部损坏(脱落)而造成壳体局部超温引起的鼓泡(材料局部塑性变形—由于壳体材料高温强度低,在内部工作压力的作用下引起的局部向外突起);三要避免了由此而造成停产、开罐修复的损失。

1.2.2 单层与多层壳体结构

从设计角度首先应保证反应器的安全性,同时在制造使用过程中必须能完全可靠地进行检验及监察,这就要求反应器壳体结构简单,因此最好是单层结构。

单层结构是以板材按厚度设计要求卷制筒体或锻件制作筒体;而多层结构是以一个一定壁厚(较薄)的内筒为基轴,在外壁采用绕带或多层包扎而制成设计要求厚度的筒体,这种制造筒体的方法解决了没有大厚度板材以及大功率的卷板设备而要制造高压厚壁设备的问题,但对于加氢反应器这种使用条件苛刻,一旦发生事故将造成重大危害的关键设备[3]则不适用。

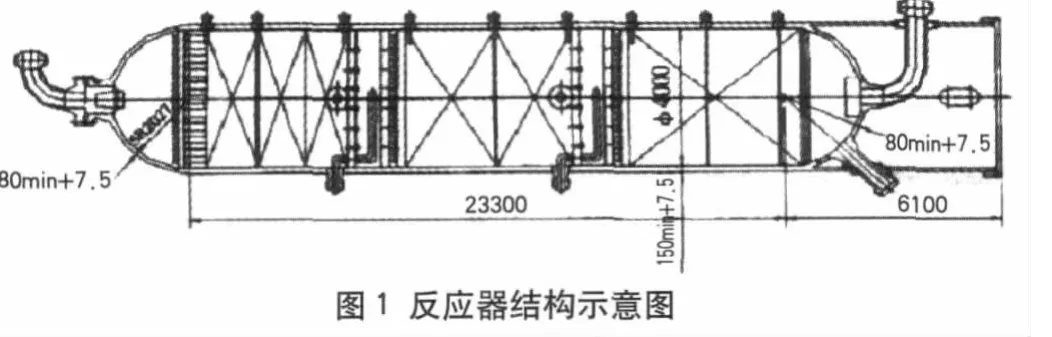

加氢反应器结构如图1所示:设备主壳体包括筒体、上、下封头、下封头过渡段;上、下弯管、冷氢口、卸料口及热电偶口和裙座等。设备内件由入口扩散器,顶部分配盘,积垢篮,格栅,冷氢盘、喷射盘、再分配盘及出口收集器等组成。

2 加氢反应器现场组对

某石化公司柴油加氢改质装置加氢反应器为单层热壁加氢反应器,设计压力12.6MPa,设计温度415~435℃,介质为油、油气、H2S和H2,重约430t。加氢反应器规格φ3400×(150+6.5)×34100mm,分上段(18600mm)、下段(15500mm)两段到货,需在现场组焊一道环缝。为了保证加氢反应器现场组对质量,需要在现场设置10×60m2的施工区域,该区域必须用碎石夯实,其中一块8×25m2的独立承载区域需设置钢筋混凝土地基并安装导轨(见图2),导轨水平度控制在±5mm之内。导轨上面放置防偏移滚轮架、环缝装配滚轮架,加氢反应器到货后放置到滚轮架上,放置反应器时要注意法兰、接管的保护。

环缝组对前坡口打磨清理干净,出厂标记中心线必须对齐,检查外部管口方位是否符合图纸要求、设备内支撑板是否在同一轴线上。组装过程中严格控制焊缝间隙、对口错边量及设备直线度,错边量≤6mm,且对口错边量周圈均匀一致,对超差部位打磨过渡时保证筒体最小厚度(δmin148)要求。最后通过滚轮架调整设备整体直线度,设备直线度≤20mm。

3 加氢反应器现场焊接

3.1 焊接方法及设备

根据反应器现场焊接的实际情况,基层正面选用埋弧自动焊,基层背面碳弧气刨后采用手工电弧焊,过渡层及复层采用手工电弧焊。焊接设备选用龙门架窄间隙埋弧焊机、500A逆变焊机。

3.2 焊接材料的选用

加氢反应器筒体为复合钢板(铬钼钢堆焊双层不锈钢),基层材质为12Cr2Mo1R(H),过渡层材质为TP309L,复层材质为TP347。基层外侧焊丝选用US521S、焊剂选用PF200,基层内侧焊条选用CM-106N;过渡层焊条选用E309L;复层焊条选用E347L。

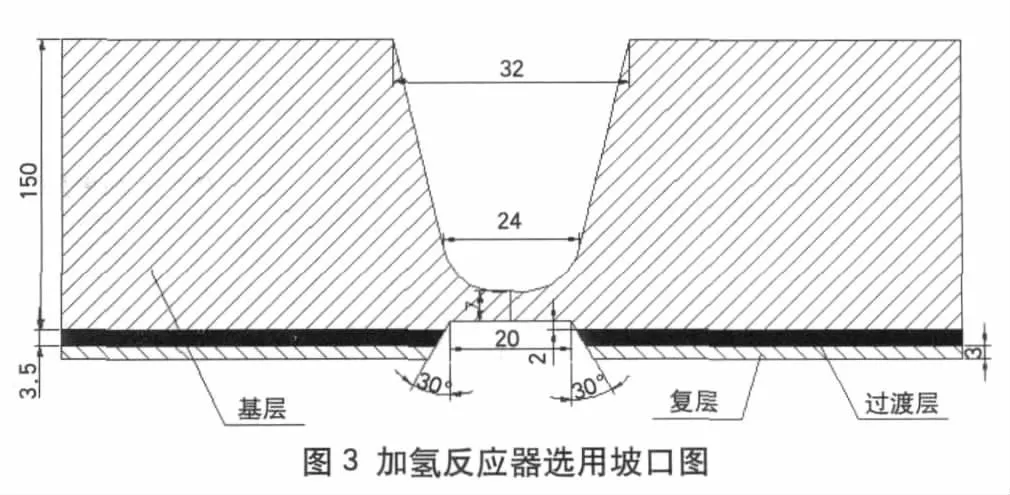

3.3 坡口

坡口形式的设计对焊接质量起到很重要的作用,加氢反应器选用坡口(见图3)。

正面采用U型坡口,坡口宽度在24~32mm之间,埋弧焊在这个坡口宽度区间内脱渣性能最好,有效地节省了清渣时间,提高了焊接效率,更防止了气孔、夹渣等缺陷的产生。过渡层与基层接触部分,车削进母材深度2mm、宽度10mm,这种坡口形式能非常好的保证过渡层的焊接质量,防止过渡层与基层的剥离。现场实际无损检测结果显示,过渡层与基层100%结合,没有出现类似裂纹及未融合的缺陷。

3.4 焊前预热

由于12Cr2Mo1R(H)钢淬硬倾向大,在焊缝及焊缝两边各200mm范围内采用电加热带进行预热,通过降低焊缝的冷却速度来控制冷裂纹的产生。根据现场实际情况,在反应器正下方做一个弧度与反应器相同、弧长为反应器1/3弧长的鞍座,电加热带平铺在鞍座上,电加热带距离反应器筒体10mm,依此来保证焊缝的降温速度及层间温度。加氢反应器基层、过渡层的焊接前需要预热,基层预热温度200~250℃,过渡层预热温度选用120~160℃。

3.5 焊接工艺

12Cr2Mo1R(H)焊接过程中,焊接线能量对热影响区的组织及性能有很大的影响。在低输入热焊接时,热影响区变窄,但是冷速太快容易得到淬硬的马氏体组织。在较高的输入热情况下,可得贝氏体组织。如果输入热很大,甚至可得到粗大铁素体+珠光体组织[5]。对Cr-Mo调质钢处于高温回火区的部位,由于饱和固溶体的分解还会形成软化区,从而使接头强度降低。为了防止母材热影响区晶粒增大,从而降低缺口韧性,限制焊接热输入是很重要的。调质钢的软化行为受焊接热影响也较明显,因此焊接规范的选择就更为严格。Cr-Mo钢淬硬倾向大,为了防止冷裂,焊接区的冷速可以通过预热的办法来降低。因此焊接规范的考虑应着眼于减小热影响区,降低软化区,采用较小的焊接线能量[6]。加氢反应器用焊接工艺规范(见表1)。

除焊接热输入量外,控制多层焊的层间温度,亦是影响热影响区组织性能的重要因素。表2是焊接规范相同而层间温度不同的12Cr2Mo1R(H)钢接头性能,可以看到很高的层间温度使焊缝和热影响区的冲击韧性都有所降低。因此在控制焊接规范的同时,对层间温度也要给以限制,一般层间温度不要超过预热温度的上限[7]。

3.6 热处理

Cr-Mo钢制反应器淬硬倾向大,焊后热影响区组织一般为贝氏体,硬度高、韧性低[5]。为了改善组织和性能,同时消除焊接应力,焊后必须进行热处理。由于Cr-Mo钢有很好的高温强度,因此规范都推荐采用比较高的热处理温度。焊接接头的性能在很大程度上取决于焊后热处理规范,当回火温度较低或保温时间不足时,焊缝及近缝区金属具有较高的强度,而塑性、韧性偏低;反之,提高回火温度时,焊缝及近缝区强度有所下降,而塑、韧性则随之提高。制造反应器常用的几种钢材的热处理温度(见表3)。

表1 焊接工艺规范

此外,反应器每条环缝焊完后,为了消除应力和氢,还要进行中间退火处理。这样,一台设备往往要经过多次热处理,长时间热处理会使焊接接头强度降低,而且多次进炉势必延长生产周期,增加制造成本。为了克服上述问题,许多试验研究表明[ 8,9],采用较低的温度进行后热消氢,可有效代替中间退火。后热的温度一般为300~350℃,保温2~6h,使焊缝的扩散氢充分逸出,从而避免裂缝产生。

表2 层间温度对性能的影响

表3 Cr—Mo钢焊后热处理温度

根据现场实际情况,加氢反应器环缝进行后热、焊后热处理。外侧焊缝焊接过程中如果出现中断焊接的情况,则进行一次后热;内侧焊缝及堆焊层焊接完成后各进行一次后热,后热温度为300~350℃,保温3h,后热使用电加热片,用温控柜进行控制。焊后热处理在所有焊接完成并检测合格后进行,热处理采用公司自制的简易组装型热处理炉(燃油式卡式炉),热处理工艺规范(见表4)。

4 质量控制

(1)参加施焊的焊工必须持有国家技术质量监督部门颁发的焊工合格证并在有效期内,焊工合格证必须与施焊项目相符合。

(2)焊接及热处理使用的设备必须正常运转且能满足焊接及热处理的施工要求。

(3)焊材、焊剂必须经过严格的烘干,随用随取。

(4)严格执行公司检验制度,每道工序检验合格后才能进入下一道工序的施工。工序检验程序及内容(见表5)。

表4 热处理工艺规范

表5 工序检验程序及内容

(5)搭设有效可靠的防风防雨棚,并设专人对焊接环境进行检测。

5 结语

了解加氢反应器几种类型及基本构造,分析12Cr2Mo1R (H)的力学性能、组织变化及焊接特点,通过控制组对质量、焊接工艺、预热、后热、焊后热处理规范来达到控制焊缝质量的目的。某石化公司加氢反应器现场组焊及热处理取得了非常满意的效果,焊缝的各项指标都符合规范及设计要求,从而证明了加氢反应器现场组焊及热处理方案有效可行,对施工同行有一定的借鉴意义。

1《国家重大技术装备“八.五技术鉴定资料》国家重大技术装备司

P.6-8.

2《石油化工工艺学》李淑培中国石化出版社P.126.

3《热壁加氢反应器制造技术》杨光起P.26-28.

4《复合钢的推荐坡口》GB/T985.4-2008P.3.

5 Zeke,j/British Welding Journal.May 1966,pp.258-268.1998

6 Naganathan,,S.et al,Welding journal,Ressarch Supplement, Vol.52,No.1.1996

7《兰石科技》李晓耀P22-26.1988.2.

8《21/4Cr-1Mo在厚壁压力容器中的应用》P16-18.1988.

9日本住友.2 1/4Cr-1Mo钢用高韧性埋弧自动焊熔接材料的开发P20.1996.

TE682

B

1672-9323(2012)03-0064-03

2012-03-23)