发动机用耐高温聚酰亚胺树脂基复合材料的研究进展

包建文, 陈祥宝

(北京航空材料研究院先进复合材料重点实验室,北京 100095)

高推重比、低油耗和高可靠性是大涵道比涡扇发动机发展的主要目标,战斗机用小涵道比加力涡扇发动机还提出了隐身的要求。为进一步改善航空发动机性能,有效地提高发动机推重比,国外越来越多地用复合材料取代金属材料应用在航空发动机上。聚酰亚胺就是含有酰亚胺重复单元的聚合物,若聚合物分子端基为反应性基团,经过化学交联则形成热固性聚酰亚胺。热固性聚酰亚胺活性端基包括降冰片烯、乙炔基、苯乙炔基、氰基、马来酰胺、苯乙烯、苯丙环丁烯、双苯撑、异氰酸酯、苯基三氮烯等。其中,最重要和使用最广泛的热固性聚酰亚胺是降冰片烯封端聚酰亚胺和苯乙炔封端聚酰亚胺。热固性聚酰亚胺树脂基复合材料以其优异的耐热氧化性能、力学性能、介电性能、良好的耐溶剂性能等,在航空(尤其是航空发动机)、航天等领域得到了广泛的应用[1]。

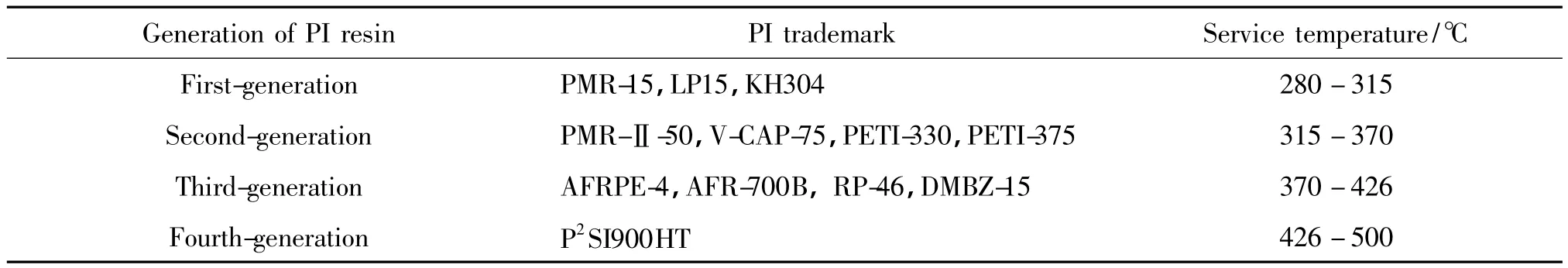

经过近四十年的发展,耐高温树脂基复合材料已经发展到了耐温450℃的第四代聚酰亚胺复合材料(表1),形成了耐温从280~450℃涵盖四代的耐高温树脂基复合材料体系。

表1 聚酰亚胺树脂基体的代次Table 1 Four generation polyimides resin matrix

1 降冰片烯酸酐封端聚酰亚胺树脂复合材料

1.1 PMR-15聚酰亚胺树脂基体及其复合材料

PMR(Polymerization of Monomer Reactants)型聚酰亚胺源于20世纪70年代,是一种以降冰片烯为封端基的聚酰亚胺预聚物,在固化过程中降冰片烯发生Revers Diels-Alder反应生成热固性聚酰亚胺[2,3]。P13N就是最早研制的PMR聚酰亚胺树脂,但其树脂黏度大,加工困难,使P13N并未得以广泛应用。在此基础上,美国NASA Lewis中心的Serafini等人改进了PMR聚酰亚胺复合材料的制备方法[4],将二酯化的芳香四酸和芳香二胺以及封端剂(5-降冰片烯-2,3-二羧酸单甲酯,NE)溶解在低沸点的醇类溶剂中形成单体混合物的溶液,然后浸渍增强纤维制备预浸料,固化成型。

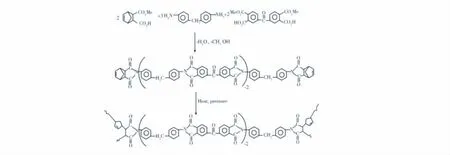

PMR方法逐渐成为制备热固性聚酰亚胺复合材料的重要方法之一。经过多年的发展,PMR-15成为PMR型聚酰亚胺树脂中最成功的产品,逐步形成了以PMR-15为代表的第一代聚酰亚胺树脂复合材料体系。PMR-15树脂由 3,3',4,4'-二苯甲酮四甲酸二甲酯、4,4'-二氨基二苯甲烷(MDA)和5-降冰片烯-2,3-二羧酸单甲酯按摩尔比 2.087∶3.087∶2合成分子量为1500g/mol的聚酰亚胺预聚物(也因此称之为PMR-15)(图1)。

在PMR-15聚酰亚胺树脂及预浸料制备过程中,先将酸酐单体在甲醇中回流反应生成其甲酯,并与MDA的甲醇溶液混合形成浓度约50%的聚酰亚胺树脂溶液。增强材料浸渍聚酰亚胺树脂溶液后,溶剂挥发至5%左右时,覆盖上聚乙烯薄膜,然后裁剪预浸料铺贴成型。在预浸料中保留5%的溶剂是为了让预浸料具有一定的黏性,以便预浸料的裁剪与铺贴。但是,甲醇的沸点很低(64.5℃),很容易挥发,使PMR-15预浸料黏性的控制非常困难。为了解决预浸料残留、甲醇易挥发问题,在树脂溶液中加入适量沸点较高的溶剂(如沸点为 97.4℃的丙醇)[5]。

图1 PMR-15聚酰亚胺树脂化学反应过程Fig.1 Synthesis of PMR-15

PMR-15树脂的反应过程具有以下几个特点[6,7]:(1)其酰胺酸的生成反应温度及其熔融温度低于100℃;(2)其齐聚物的亚胺化反应温度低于140℃;(3)亚胺化齐聚物的流动温度范围为176~254℃,流动温度取决于PMR-15树脂的分子量和分子量分布;(4)加成交联反应温度为343℃。根据以上特点,将PMR复合材料成型的加压温度设置在200℃左右。可见,PMR-15树脂各反应阶段温度范围有明显的界线,这些特点有利于PMR-15复合材料成型工艺的制定,说明PMR-15树脂具有较宽的成型工艺窗口。

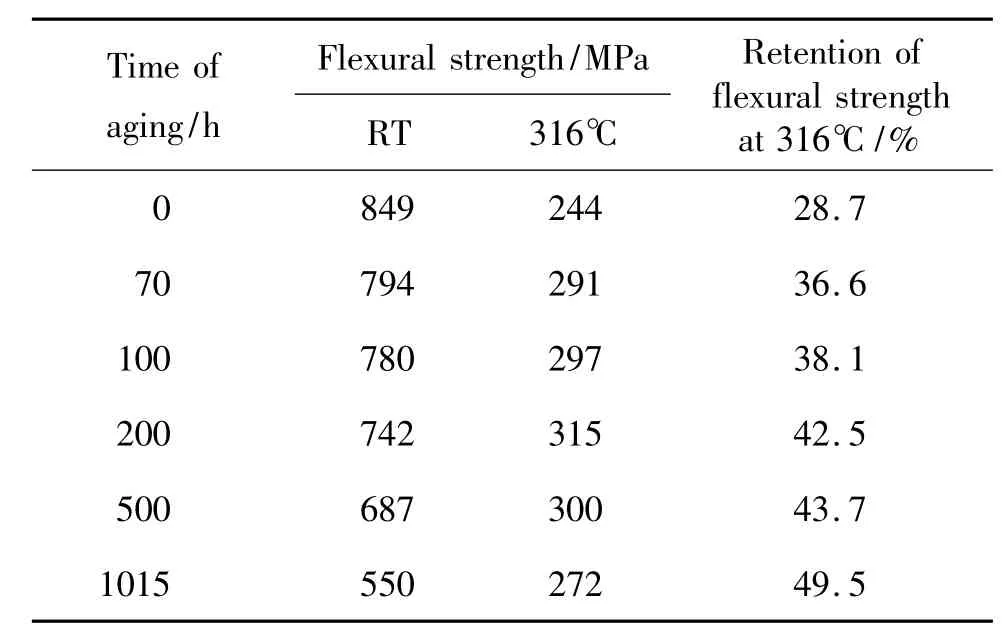

PMR-15聚酰亚胺树脂是第一个广泛使用的PMR聚酰亚胺高温复合材料树脂,其复合材料具有优异的力学性能及良好的热氧化稳定性,可在288~316℃使用1000~10000h。PMR-15碳纤维复合材料在335℃老化1000h后,虽然其室温弯曲强度有所下降,但其在316℃下的弯曲强度反而有所增加,相对保持率也大大提高,如表2所示[8,9]。

表2 PMR-15碳纤维织物复合材料335℃等温老化后的弯曲强度Table 2 Flexural strength of PMR-15/CF fabric after aging at 335℃

PMR-15碳纤维复合材料已经应用于F404、F414、F110-GE-132、 GE90-115B、 GenX、 F136、JTAGG、BR710和M88-2发动机的外涵机匣,以及CF6发动机芯帽、F119导流叶片、M88喷口调节片、PW4000高压压气机可动叶片、GE90发动机高压冷却管、F100发动机尾喷管外调节片、RB211-524涡轮机匣等结构。

1.2 改性PMR聚酰亚胺树脂基体及其复合材料

尽管获得广泛应用,PMR-15复合材料仍然存在一些问题。其中主要是固化成型工艺问题,虽然PMR-15最后固化交联反应为加成反应,但其酰亚胺化反应为缩合反应,产生大量的低沸点的水和甲醇,导致其复合材料成型压力大,内部质量可控性差,而亚胺化反应后树脂的黏度却很大。同时,在PMR-15中的MDA被高度怀疑具有致癌性,使用的溶剂甲醇和固化释放的甲醇对环境和操作人员的健康具有很大的危害。因此,不少机构研制了非MDA的PMR型聚酰亚胺树脂,采用对苯醚二胺、双酚A二苯醚二胺、对苯二胺等替代 MDA[10~13],并使用几乎无毒的乙醇替代甲醇[14]。

作为第一代聚酰亚胺复合材料,其耐热性尚不能满足不断发展的发动机技术的需求。在PMR-15的原理及技术基础上,各国研究人员研究了大量比PMR-15耐温更高的复合材料。

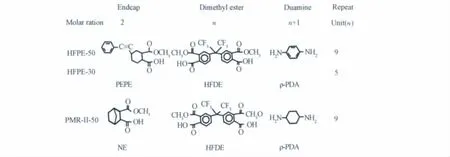

PMR-Ⅱ是NASA最早研制的可在371℃下长期使用的第二代PMR聚酰亚胺树脂,采用热稳定更好的4,4-(六氟异丙基)双邻苯二甲酸二酐(6FDA)和对苯二胺(P-PDA)分别替代PMR-15的BTDA和MDA,封端剂仍为降冰片烯酸酐(NA)[15]。

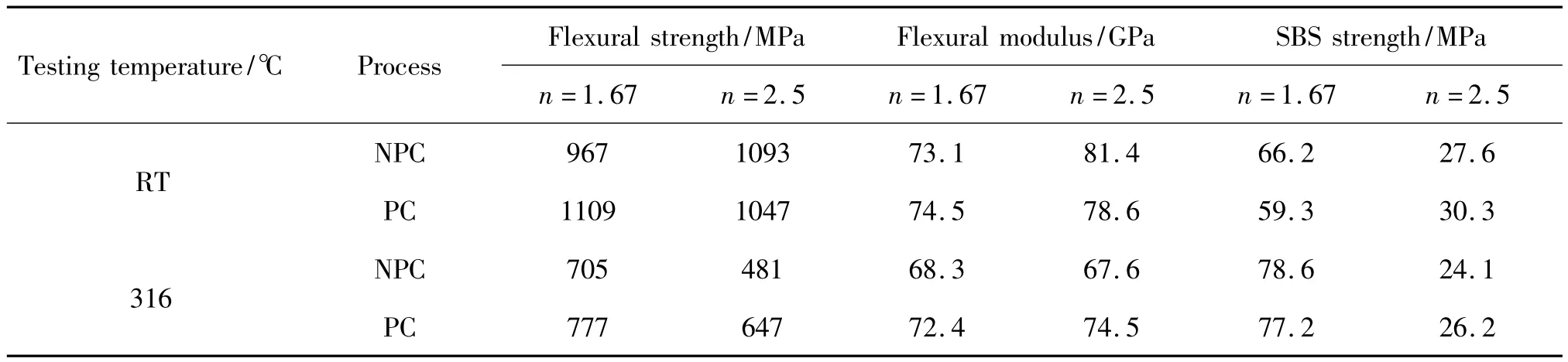

在PMR-II树脂体系中,增加预聚物分子量,减少封端剂含量可以提高材料的热氧化稳定性,但是预聚物分子量增加,树脂的流动性降低,复合材料成型工艺变差。目前使用最多的预聚物分子量为5000g/mol的树脂简称为PMR-II-50。PMR-II-50树脂基复合材料在371℃下具有非常优异的热氧化稳定性,但其复合材料在室温和高温下的力学性能不够理想,需要进一步提高。表3是PMR-II复合材料的力学性能[16]。

表3 PMR-II/C-3000碳布复合材料力学性能Table 3 Mechanical properties of PMR-II/C-3000 fabric composites

Scola等通过改变预聚物分子量的大小和优化树脂预处理工艺改善PMR-II树脂基复合材料的成型工艺性能,并通过调节单体的化学结构改善聚酰亚胺树脂及复合材料的抗热氧化稳定性[17]。Sutter等[18]对T650-35纤维增强的PMR-II复合材料的热稳定性和湿热稳定性研究表明,复合材料在482℃下的拉伸强度损失为20%,而在371℃时损失仅为4.5%。Allred 等[19]采用 M40J和 M60J纤维、脱上浆剂M40J和M60J及其脱浆后再采用其自制的上浆剂处理的纤维制备了PMR-II树脂基复合材料,复合材料在343℃下的热稳定性差别很大,纤维经过脱浆后再处理的复合材料的热氧化稳定性明显提高,抗湿热性能也提高。

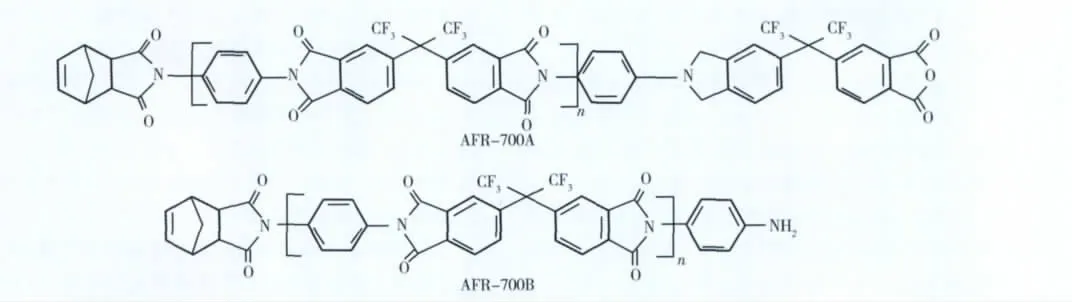

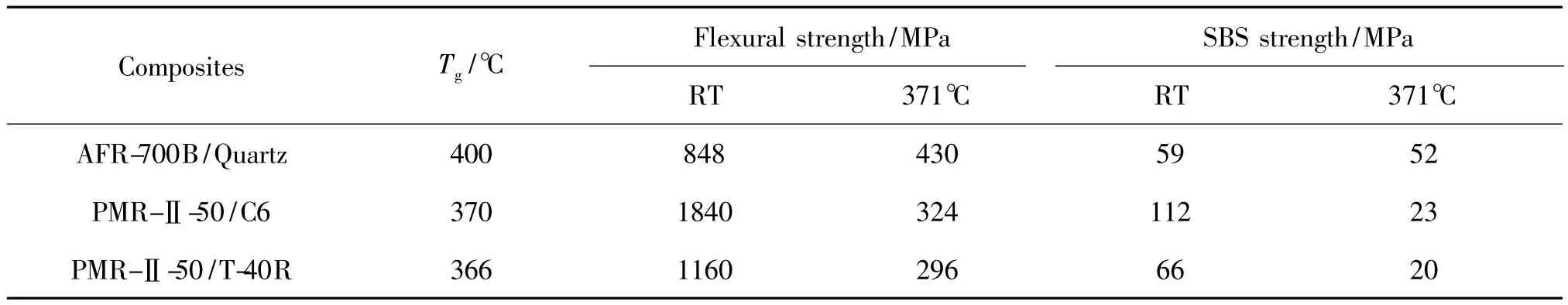

美国空军研究中心的AFR-700是另一种在PMR-15基础上改进的聚酰亚胺树脂基体,其预聚物的分子量为4400g/mol,预聚物的一端是降冰片烯酸酐封端,另一端为氨基(AFR-700B)或酐基(AFR-700A)(图2),高温下单封端树脂中一端的氨基和降冰片烯端基的双键发生热交联,生成具有共轭结构的化学键,这种共轭键比饱和的脂肪键的刚性更高,使材料的Tg大幅度提高。但是,氨基与降冰片烯双键的交联需要更高的温度和更长的时间,使其固化工艺周期比PMR长。AFR-700的化学结构如图2所示。AFR-700B树脂比PMR-II具有更好的熔体流动性,工艺性更好,AFR-700B树脂基复合材料在371℃时具有良好的热氧化稳定性,Tg达到400℃以上,力学性能优于PMR-II复合材料,在371℃下的剪切强度保持率达到88%(如表4所示),可在371℃以上温度长期使用[20]。

图2 AFR-700聚酰亚胺树脂基体的化学结构Fig.2 Chemical structure of AFR-700 polyimide resin

表4 AFR-700B与PMR-Ⅱ的耐热性比较Table 4 Comparison of AFR-700B and PMR-Ⅱ composites properties at 371℃

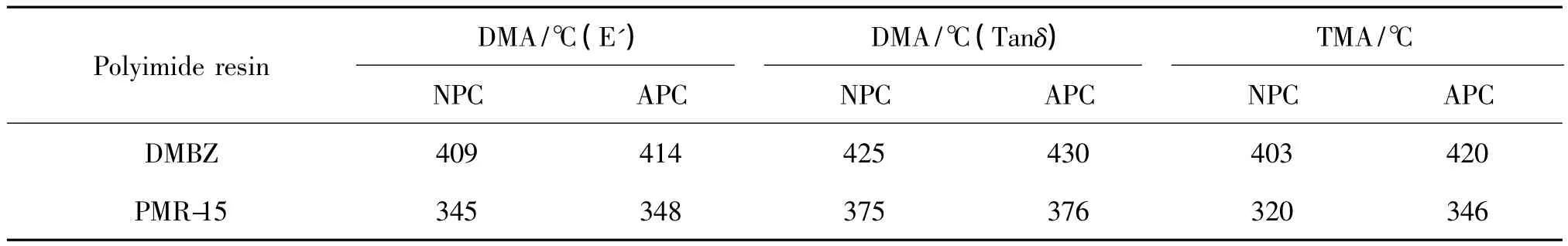

NASA Glenn研究中心 Chuang等[21]采用侧甲基取代联苯二胺替代MDA合成DMBZ-15聚酰亚胺树脂,采用与PMR-15树脂基复合材料类似的加工工艺,制备了T650-35增强的DMBZ-15树脂基复合材料,复合材料的 Tg(Tanδ)达到了 418℃,可在400℃下长期使用,其耐热性和耐热氧化稳定性均明显高于PMR-15。表5是PMR-15和DMBZ碳纤维复合材料玻璃化温度数据,表6是T650-35碳纤维织物增强DMBZ-15和PMR-15复合材料力学性能数据。

表5 PMR-15和DMBZ碳纤维复合材料玻璃化温度比较Table 5 Tgof PMR-15 and DMBZ carbon fiber composites

表6 T650-35碳纤维织物增强DMBZ-15和PMR-15复合材料力学性能[21]Table 6 Mechanical properties of DMBZ-15 and PMR-15 composites reinforced by T650-35 fabric

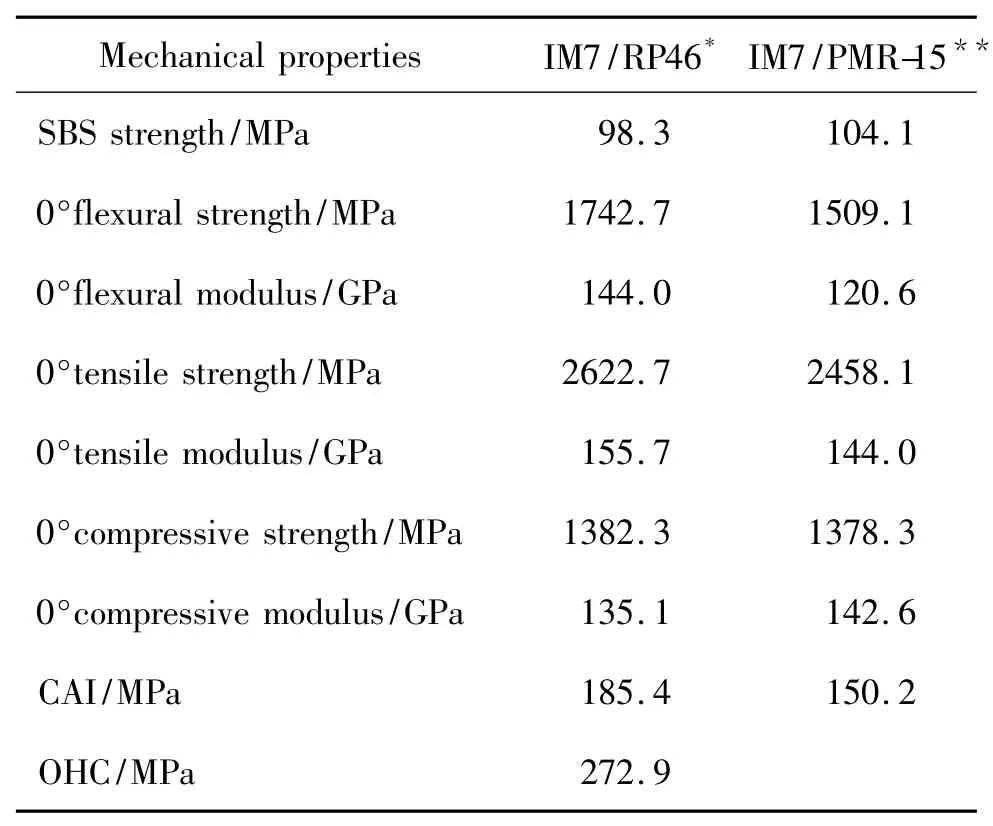

采用3,4-二胺基二苯醚替代 PMR-15中的MDA,采用与 PMR-15几乎相同的合成工艺合成RP-46聚酰亚胺树脂,其避免了使用具有致癌风险的MDA,同时其玻璃化温度显著提高,经过合理的固化成型工艺后,其Tg可达394℃。表7是IM7/RP46与IM7/PMR-15复合材料力学性能比较。由于采用3,4-二胺基二苯醚替代MDA,聚酰亚胺复合材料的韧性提高,其复合材料冲击后的压缩强度提高了 25%[11]。

表7 IM7/RP46与IM7/PMR-15复合材料力学性能Table 7 Mechanical properties of IM7/RP46 and IM7/PMR-15

总体来说,针对PMR-15聚酰亚胺树脂的改性主要集中在改进其耐热性和工艺性。在上述几种PMR改性聚酰亚胺树脂体系中,AFR-700B和RP-46树脂基复合材料具有优异的力学性能、较高的耐热性和良好的工艺性能。PW公司在研究采用AFR700B聚酰亚胺复合材料制造发动机多用途喷管、F119发动机推力矢量喷管和IHPTET计划JTDE验证发动机的球形收敛调节片等。RP-46复合材料也正在考核验证研究中。PMR-Ⅱ-50复合材料也已应用于发动机导向叶片衬套。

2 苯乙炔基封端聚酰亚胺树脂基复合材料

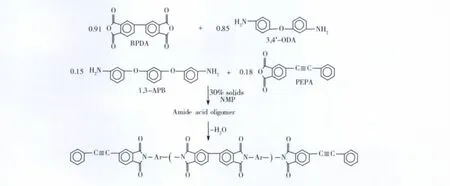

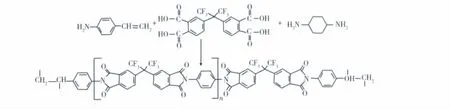

乙炔基也是聚酰亚胺树脂的封端基之一,但是乙炔基封端基的起始交联温度约为190~220℃,与聚酰亚胺齐聚物的熔融流动温度(195~200℃)非常接近,使这类聚酰亚胺树脂(Thermid)的工艺窗口很窄。针对乙炔基封端聚酰亚胺树脂的这一问题,和PMR型聚酰亚胺树脂的成型工艺性较差和耐热性不能满足更高使用温度要求的问题,20世纪90年代,NASA开发了以苯乙炔苯酐(4-PEPA)封端的树脂基体。苯乙炔基封端聚酰亚胺树脂相对于PMR聚酰亚胺树脂,具有以下优点:①树脂交联反应温度高,远高于树脂的流动温度,使树脂具有较宽的工艺窗口;②固化反应过程中无挥发性产物逸出,使其复合材料孔隙率低;③苯乙炔基的分子结构的热稳定性高于降冰片烯,使得苯乙炔基封端聚酰亚胺的热氧化稳定性明显提高[22~24]。PETI-5是第一个研发成功的苯乙炔基封端聚酰亚胺(PETI)树脂(图3)[25],在此基础上相继研究了适合于液态成型工艺的PETI-330,PETI-375,TriA-PI等树脂,以及适合于热压成型的HFPE,AFRPE-4等树脂。

图3 PETI-5的单体组成和反应过程Fig.3 Synthesis of PETI-5

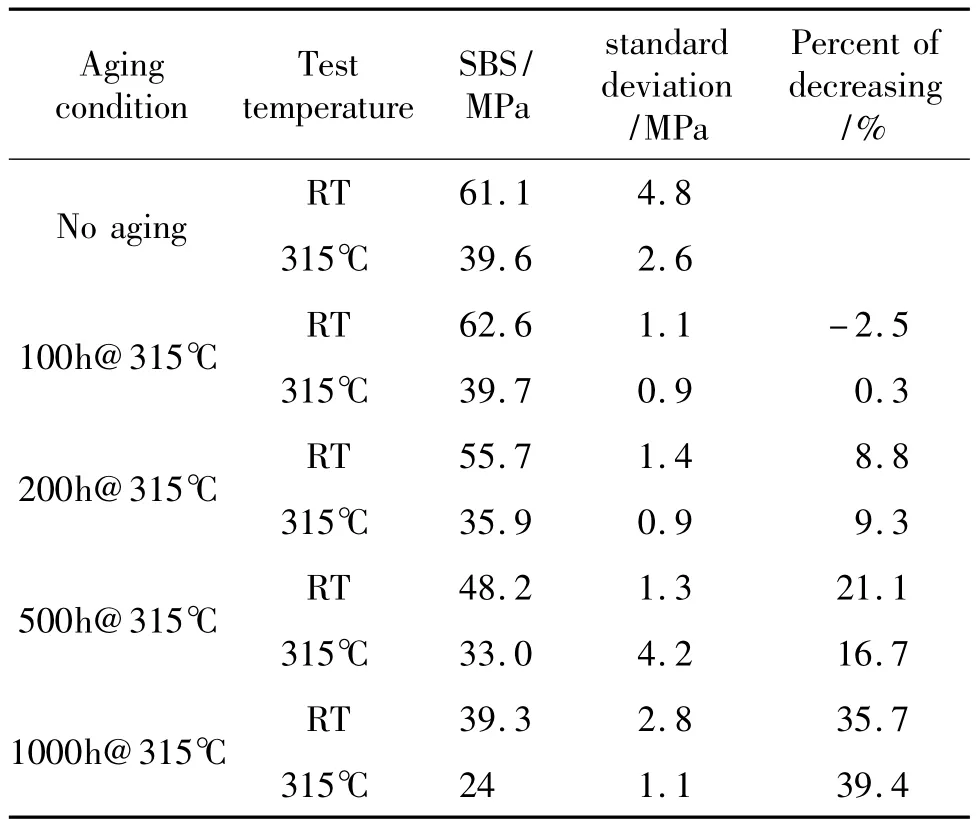

2.2 液态成型苯乙炔基封端聚酰亚胺树脂基体及其复合材料

为了满足RTM工艺的黏度要求,将PETI-5中的二胺 1,3,3-APB(85%)∶3,4-ODA(15%)调整为1,3,3-APB(75%)∶3,4-ODA(25%),二酐 4,4-BPDA和封端剂PEPA不变,同时将分子量由5000g/mol降低到750g/mol,其在280℃下保温2h后的黏度为0.6Pa·s,该树脂基本可满足RTM工艺的要求(PETI-RTM),但其耐热性较低[26]。

为了进一步提高PETI-RTM树脂的耐热性,用刚性更好的二胺1,3,4-APB取代PETI-RTM中的二胺1,3,3-APB,其他单体不变,并维持分子量为750g/mol不变的情况下,树脂的黏度不变,但该树脂固化后的玻璃化转变温度(Tg)提高了52℃,达到298℃,形成了PETI-298聚酰亚胺树脂[27]。

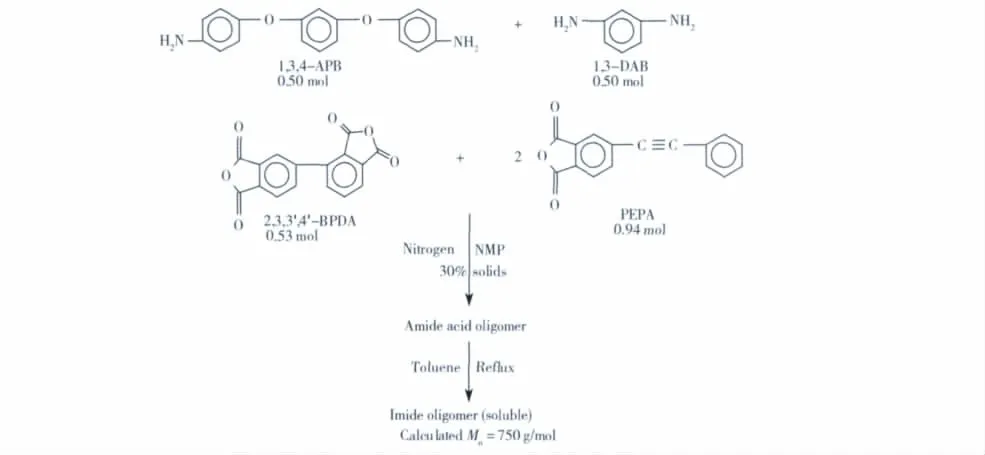

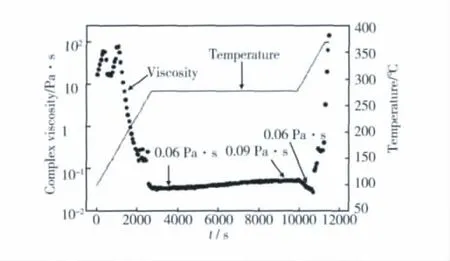

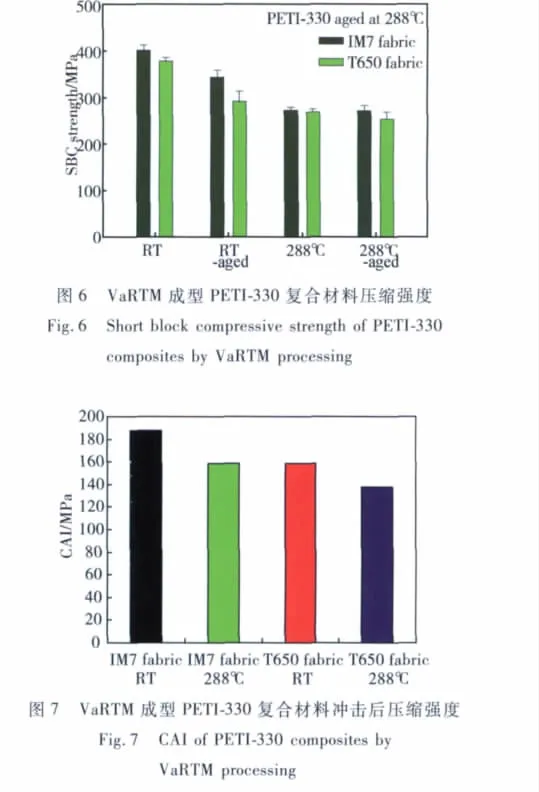

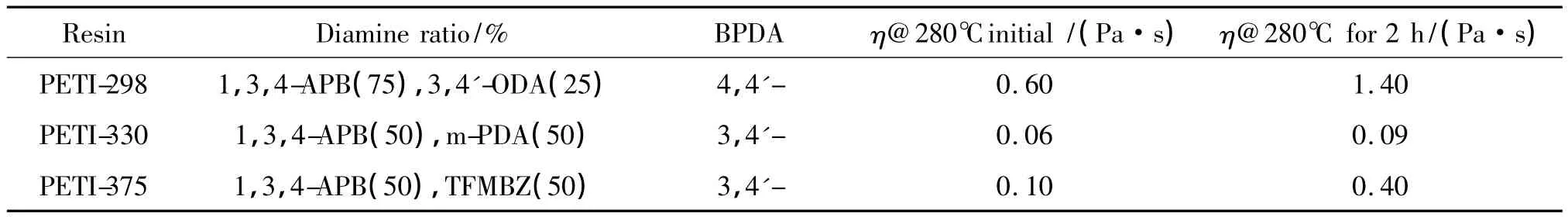

但是,PETI-298树脂的黏度仍然难满足复杂大尺寸结构的RTM工艺要求,其耐热性也满足不了300℃以上的使用温度要求。因此,在PETI-298树脂的基础上,采用非对称性结构分子量较小、刚性更大的m-PDA取代柔性的3,4-ODA,非对称结构的α-BPDA替代对称结构的s-BPDA,保持分子量为750g/mol不变,树脂固化后的Tg约为330℃(图 4)[27]。PETI-330 在 280℃ 时黏度达到 0.06~0.09Pa·s,并能维持 2h 以上(图 5)[28],可满足复杂外形高体积含量复合材料RTM成型工艺的要求,也可满足工艺成本更低的真空辅助树脂浸渗工艺成型(VARI或 VaRTM)。PETI-330与 PETIRTM和PETI-298相比而言,其黏度降低一个数量级,耐热性提高40℃。这也说明,在维持分子量不变的情况下,改变二胺的种类以及比例,可以实现降低树脂黏度的同时提高复合材料的耐热性能[29,30]。表 8 是 PETI-330 复合材料经热老化后的室温和高温下的力学性能。图6和图7是VARI成型复合材料的力学性能[31]。

图4 PETI-330的单体组成和反应过程Fig.4 Synthesis of PETI-330

图5 PETI-330聚酰亚胺树脂的黏温曲线Fig.5 Viscosity of PETI-330 resins held for 2 hours at 280℃

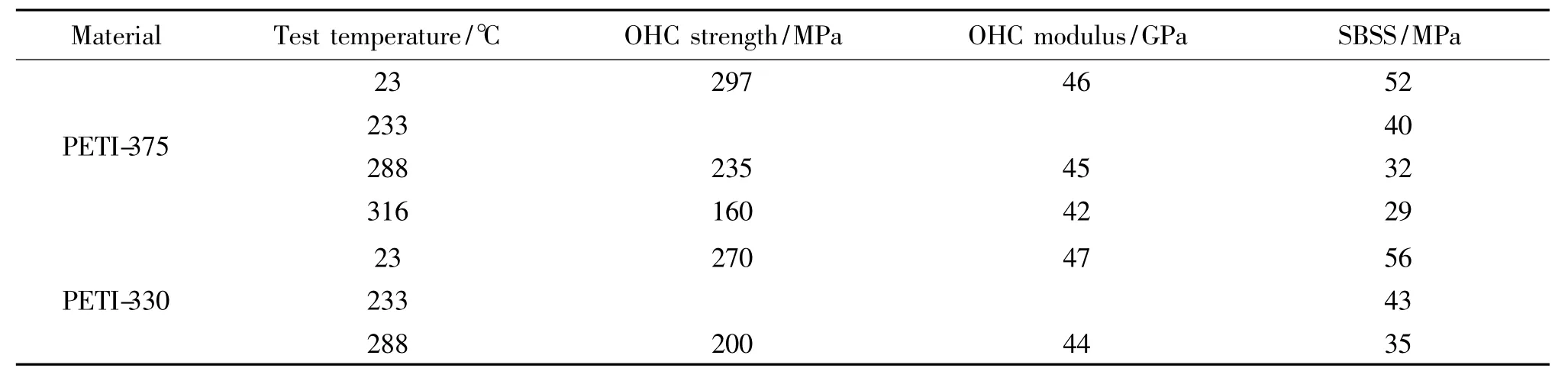

利用异构联苯二酐α-BPDA的特性,在PETI-330的基础上,引入刚性更好的二胺TFMBZ(邻三氟甲基联苯二胺)取代m-PDA,该树脂固化后的玻璃化转变温度为375℃[32]。因此,将其命名为PETI-375。表9是 PETI-298、PETI-330 和 PETI-375 树脂的性能[33]。从表9可以看出,利用异构联苯二酐3,4-BPDA的特性,将二胺TFMBZ引入树脂体系后,PETI-375树脂具有更高的固化后玻璃化转变温度,280℃保温2h后,树脂的黏度由0.1 Pa·s升高为0.4Pa·s,体现了良好的RTM工艺性和耐热性能。PETI-375树脂是目前耐热性最高的RTM树脂。表10是PETI-375/T650-8HS(未上浆)复合材料力学性能。

表8 PETI-330复合材料耐环境力学性能Table 8 SBS strength of PETI-330 composites after aging at 315℃

Yakota 等将3,4-ODA 、4,4-ODA 二胺和 3,4-BPDA同时引进到分子链上,研究了一系列的新型非对称、芳香族、无定型的聚酰亚胺(Asymmetric Aromatic Amorphous-PI,TriA-PI)[34~36]。这种新型的 TriA-PI具有优异的工艺性能、高韧性、耐热和耐氧化性能,可适用于RTM工艺。TriA-PI的玻璃化转变温度与PMR-15基本相同,但是其断裂伸长率大于14%,远大于PMR-15的1.1%,具有良好的韧性。

表9 PETI-RTM树脂黏度Table 9 Viscosity of PETI RTMable resin

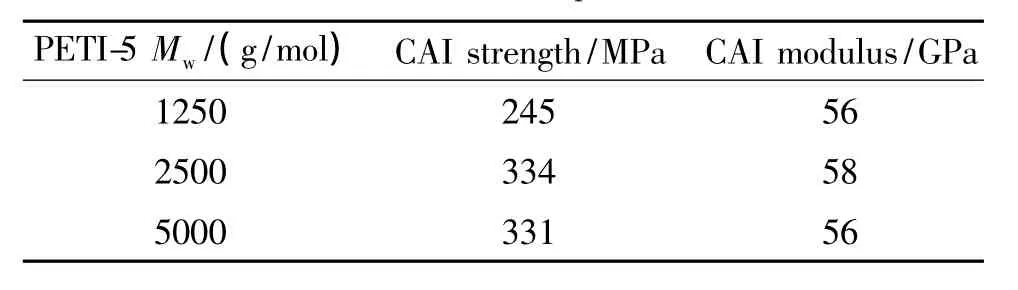

表10 PETI/T650-8HS(未上浆)复合材料性能Table 10 Properties of PETI/T650-8HS(un-sizing)

2.3 热压成型苯乙炔基封端聚酰亚胺树脂基体及其复合材料

PETI-5是第一个研发成功的苯乙炔基封端聚酰亚胺(PETI)树脂,由于分子量高,黏度大,它主要适合于热压成型工艺。PETI-5树脂的耐热性随分子量增大而有所下降,但热稳定性较差的封端剂比例降低,其热氧化稳定性则随分子量的增加而增加。同时,树脂的工艺性能因树脂分子量的增加而下降。热压罐成型PETI-5复合材料具有优异的抗冲击损伤能力,其抗冲击损伤能力也随分子量的增大而提高(表11),PETI-5复合材料可在177℃下长期使用(60000h)[37]。

表11 PETI-5/IM7复合材料冲击后压缩强度Table 11 Compressive strength after impact of PETI-5/IM7 composites

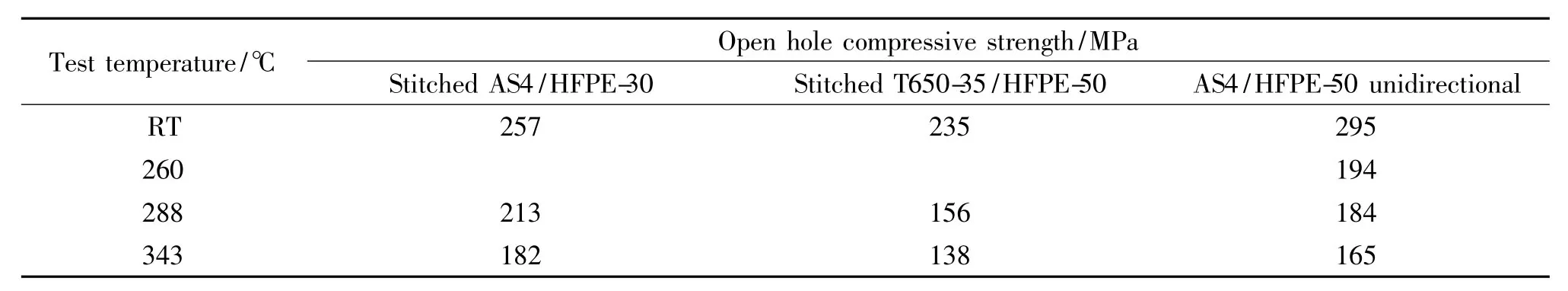

由于良好的热氧化稳定性,苯乙炔基封端剂也被用于耐温371℃以上聚酰亚胺树脂的制备。Meyer等使用3-苯乙炔基苯胺代替PMR-II中的NA,制备了PMR型聚酰亚胺的低聚物,树脂固化后 Tg约 382℃[38]。Chuang 等[39]使用 4-苯乙炔基苯酐封端剂代替PMR-II中的降冰片烯酸酐制备了HFPE聚酰亚胺树脂(图7),HFPE比PMR-Ⅱ具有更好的工艺性和热氧化稳定性,复合材料具有良好的抗分层和耐热性能。表12是PMRII-50复合材料与HFPE-50复合材料的力学性能。总体来说,虽然HFPE-50的玻璃化温度稍逊于PMR-II-50,但其在室温及315℃的力学性能好于PMR-II-50复合材料。在343℃,HFPE的剪切强度、压缩强度及开孔压缩强度等力学性能保持率均在50%以上(表13),可完全满足343℃的使用要求[39,40]。

图7 HFPE聚酰亚胺树脂的单体结构Fig.7 Monomers of HFPE polyimide resin

表12 HFPE-50/T650-35-8HS复合材料力学性能Table 12 Mechanical properties of HFPE-50/T650-35-8HS composites

在HFPE及PMR-Ⅱ树脂的基础上,采用4-苯乙炔苯酐作为封端剂,并采用耐热性高的2,2-双(3,4-二甲酸)六氟丙烷二酐单体和其他耐热改性单体(AFRPE-4的具体化学结构见图8),通过单体配比的优化,研制了树脂重复单元数为4的AFRPE聚酰亚胺树脂,命名为AFRPE-4。AFRPE-4的玻璃化温度可达445℃,并可采用溶液辅助RTM工艺制造复合材料构件[41,42]。表14为 AFRPE-4碳纤维复合材料力学性能。

总之,在以苯乙炔苯酐作为封端基的前提下,改变各种二胺和酸酐的化学结构和化学配比,可合成改性PETI系列液态成型和热压成型聚酰亚胺树脂,改善其工艺性、韧性、耐热性和热氧化稳定性等[12,13]。

相对PMR复合材料,乙炔基封端聚酰亚胺复合材料属于更新的复合材料,这类材料尚未大量应用,仅有AFR-PE-4聚酰亚胺复合材料用于制造B-2隐形轰炸机的发动机尾喷管上部的机身尾缘蒙皮。但乙炔基封端聚酰亚胺复合材料已经在美国多个军工用户中进行广泛的考核试验。随着考核验证的完成和PETI聚酰亚胺树脂原材料成本的不断降低,乙炔基封端聚酰亚胺复合材料可能会逐步替代PMR型聚酰亚胺复合材料。

表13 HFPE碳纤维复合材料开孔压缩强度Table 13 Open hole compressive strength of HFPE carbon fiber composites

图8 AFRPE-4聚酰亚胺树脂的合成[43]Fig.8 Synthesis of AFRPE-4 resin

表14 AFRPE-4复合材料力学性能[44]Table 14 Mechanical properties of AFRPE-4 carbon fiber composites

3 其他封端聚酰亚胺

降冰片烯酸酐和苯乙炔苯酐是热固性聚酰亚胺树脂的主要封端剂,NASA也使用对氨基苯乙烯代替PMR-II中的NA作为封端剂合成了V-CAP-75聚酰亚胺,如图9所示。由于采用对氨基苯乙烯为封端剂,固化树脂Tg较PMR-II低,但高于PMR-15。将V-CAP-75在371℃空气中后固化20h,然后在氮气中399℃再后固化20h可以得到较高的Tg和良好的力学性能,而在氮气中399℃后固化40h聚酰亚胺则开始分解,材料的力学性能有所下降。对氨基苯乙烯交联温度比较低,交联反应在130℃左右开始与酰亚胺化的温度发生重叠,因此工艺窗口很窄,复合材料内部质量较差。但碳纤维增强的V-CAP-75树脂基复合材料已制备了PLT- 210压气机机匣和F-100的分流环[44,45]。

图9 V-CAP-75树脂的化学结构Fig.9 Chemical structure of V-CAP-75 resin

4 有机无机杂化耐高温聚酰亚胺树脂基体及其复合材料

由于受到C,H,O,N等元素组成的有机化学键键能的影响,有机聚酰亚胺树脂的起始热分解温度一般都小于500℃,树脂的玻璃化温度也很难提高到450℃以上,其长期使用温度也难以提高到425℃以上。为了突破有机聚酰亚胺树脂的这些局限性,并保持聚酰亚胺树脂的工艺性,研究人员开始研究有机无机杂化聚酰亚胺树脂[47]。

在美国小企业技术转移计划(Small Business Technology Transfer,STTR)的支持下,发展了第四代耐温450℃的有机无机杂化聚酰亚胺复合材料树脂基体[48]。通常情况下,将硅烷、硅氧烷或碳硼烷等具有无机特性的结构引入聚酰亚胺分子链,以提高聚酰亚胺树脂的热分解温度、玻璃化转变温度和电性能等[49]。目前,主要有两种方法将硅烷引入聚酰亚胺分子。一是将氨基丙烯封端的硅氧烷与酸酐单体反应,使硅氧烷链段引入聚酰亚胺分子骨架中;二是将甲氧基或乙氧基硅烷封端的聚酰亚胺齐聚体水解并缩合交联,从而合成含硅的有机无机杂化聚酰亚胺树脂[50]。Lee[51]合成了含POSS结构的聚酰亚胺树脂,并将这种具有笼状结构的聚酰亚胺树脂添加(3%)到常规的有机聚酰亚胺(HFPE-II-52)中,树脂的热分解温度即提高了100℃以上。

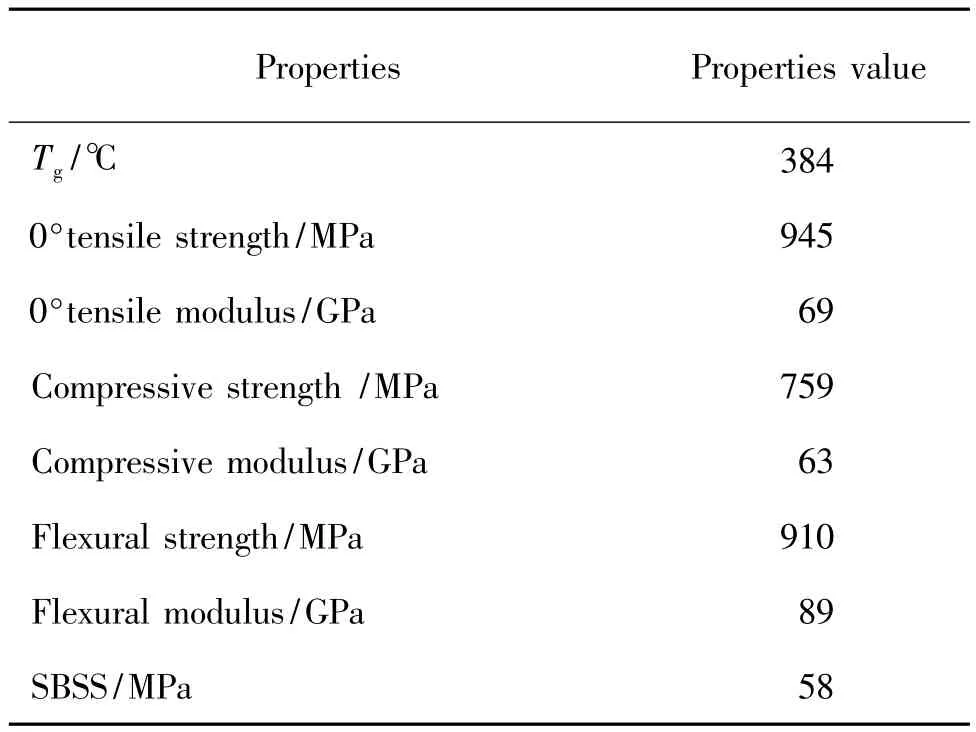

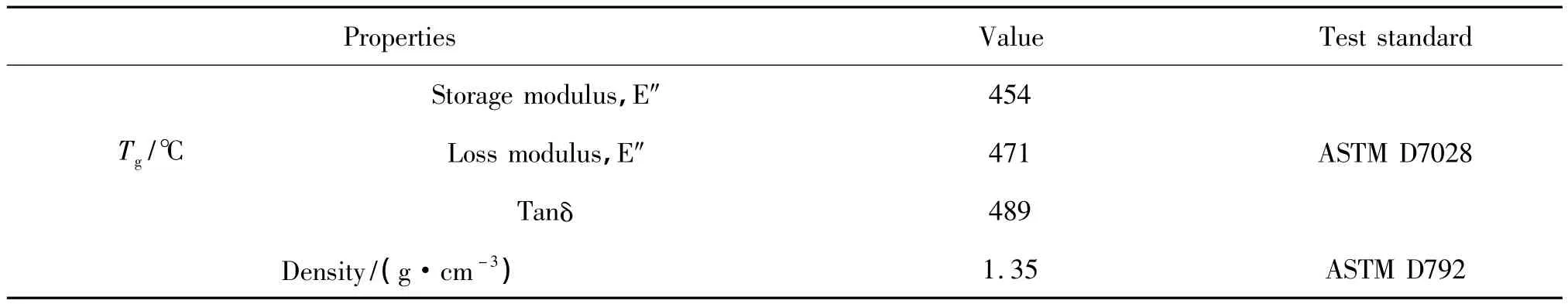

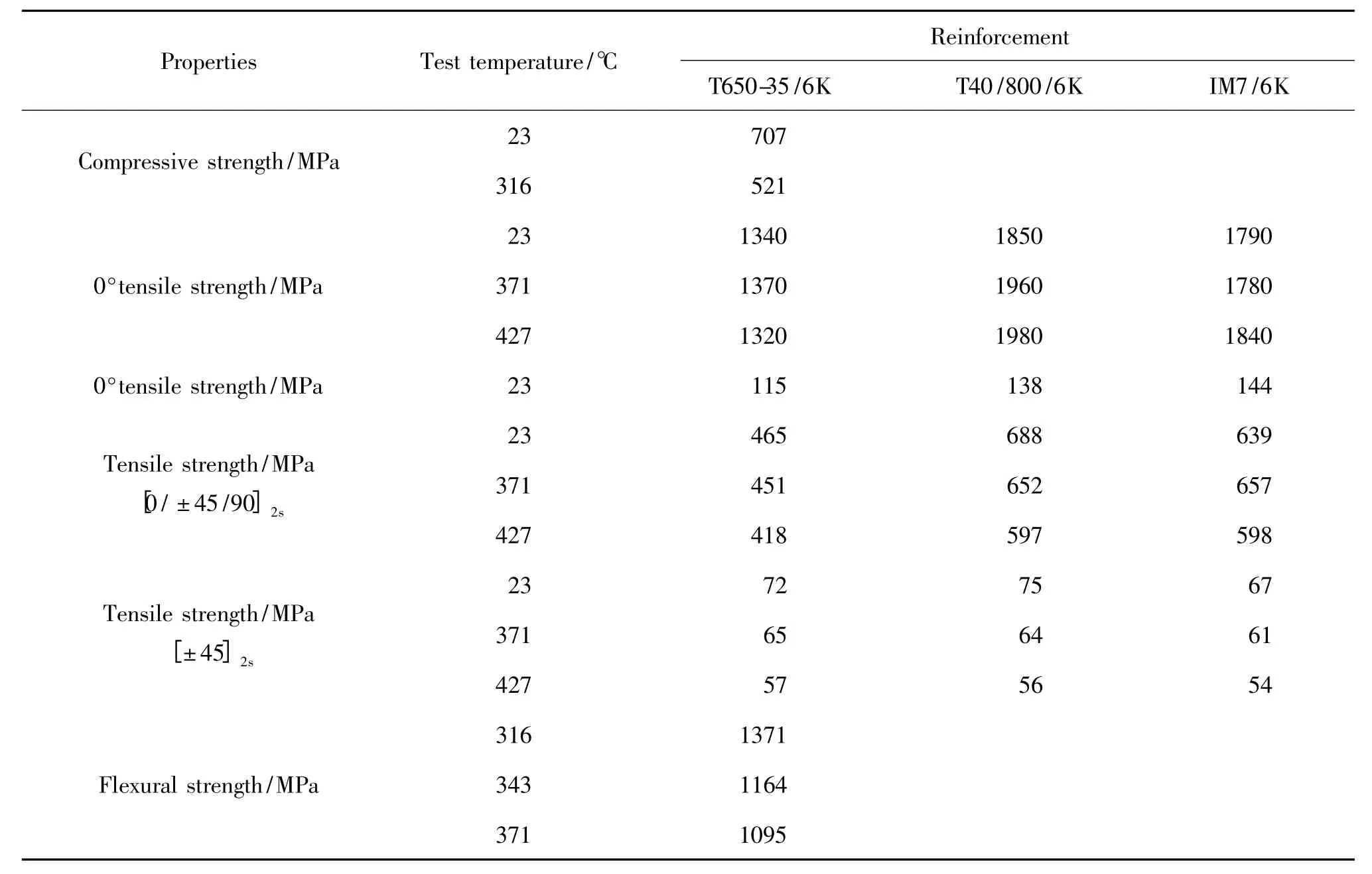

目前,第四代有机无机杂化聚酰亚胺树脂的研究刚刚开始,其中只有P2SI 900HT初步形成了材料牌号,其基本化学结构如图10所示。其玻璃化温度高达489℃(Tanδ)(表19),可在425℃以上长期使用,可在815℃下短时使用。表16是P2SI 900HT复合材料的力学性能[52]。

图10 P2SI 900HT化学结构Fig.10 Chemical structure of P2SI 900HT polyimide resin

表15 P2SI 900HT树脂的物理性能Table 15 Physical properties of P2SI 900HT resin

表16 P2SI 900HT复合材料的力学性能Table 16 Mechanical properties of P2SI 900HT composites

5 结束语

经过几十年的发展,国外已经形成了涵盖280~450℃使用温度范围的系列化的四代聚酰亚胺树脂基复合材料,第一、二代已广泛应用,第三代已通过考核验证。但我国聚酰亚胺复合材料的应用非常有限,仅有第一代聚酰亚胺复合材料小批量应用于发动机外涵道,远未形成完整的材料与工艺技术体系。我国聚酰亚胺复合材料尚需按代次系列化发展,以满足航空发动机的发展需求,并应重点关注以下几方面的研究:热固性聚酰亚胺关键单体合成制备;耐高温聚酰亚胺树脂的合成制备与其复合材料固化成型工艺原理基础;聚酰亚胺树脂复合材料低成本成型技术;耐高温高韧性聚酰亚胺复合材料;超高温有机无机杂化树脂基复合材料等。

[1]陈祥宝.高性能树脂基体[M].北京:化学工业出版社,1999.

[2]LUBOWITZ H R.Polyimide polymers.US Patent 3528950[P].1970.

[3]DOUGLAS W.PMR-I 5 processing,properties and problems:A review[J].British Polymer Journal,1988,20:405-416.

[4]SERAFINI T T,DELVIGS P,LIGHTSEY G R.Thermally stable polyimides from solutions of monomeric reactants[J].J Appl Polym Sci,1972,16:905 -915.

[5]VANNUCCI R D.PMR Polyimides Modifications for Improved Prepreg Tack[R].NASA TM 82951,1982.

[6]KRANBUEHLl D,EICHINGER D,RICE D.In-Situ Measurement,Modeling and Control of the Imidization Reaction in PMR-15[C]//Proceedings of the 35th International SAMPE Symposium and Exhibition,Long Beach,CA,1990:123-131.

[7]HAY J N,BOYLE J D,PARKER S F,et al.Polymerization of N-phenylandimide:a model for the crosslinking of PMR-15 polyimides[J].Polymer,1989,30:1032 -1040.

[8]STENZENBERGER H D.The preparation and properties of high performance polyimide composites[J].Appl Polym Symp,1973,22:77-88.

[9]SERAFINI T T ,DELVIGS P.PMR polyimides-review and update[R].NASA TM 82821,1982.

[10]ABADIE M J M,VOYTEKUNAS V Y,RUSAOV A L.State of the art organic matrices for high performance composites:A review[J].Iranian Polymer Journal,2006,15(1):65-77.

[11]VANNUCCI R D,CHRISZT J K.Low cost non-MDA polyimides for high temperature applications[J].Materials Challenge:Diversification and the Future,1995,40:277-287.

[12]PEAKE S,PRATTE,BOYCE R.A tough processable non-MDA polyimide[C]//Proceedings of the 44th International SAMPE Symposium and Exhibition,Long Beach,CA,1999:96-102.

[13]陈祥宝,傅英,沈超,等.LP-15聚酰亚胺复合材料研究[J].复合材料学报,1998,15(1):7-13.(CHEN X B,FU Y,SHEN C,et al.Study on the LP-15 Polyimide composites[J].Acta Material Composite Sinica,1998,15(1):7-13.

[14]杨士勇,高生强,胡爱军,等.耐高温聚酰亚胺树脂及其复合材料的研究进展[J].宇航材料工艺,2000(1):1-6.(YANG S Y,GAO S Q,HU A J,et al.Progress in high temperature polyimide matrix resins and carbon fiber reinforced composites[J].Aerospace Materials & Technology,2000,(1):1-6.

[15]VANNUCCI R D,CIFANI D.700 F(371℃)Properties of Autoclave Cured PMR-II Composites[C]//Proceedings of the 33rd International SAMPE Symposium and Exhibition,Long Beach,CA,1988:562-575.

[16]CAVANO P J.Second Generation PMR Polyimide/Fiber Composites[R].NASA-CR-159666,1979.

[17]SCOLA D A,WAI M.The thermo-oxidative stability of fluorinated polyimides and polyimides/graphite composites at 371℃ [J].J Appl Polym Sci,1994 ,52:421-429.

[18]BOWMAN C L,SUTTER J K,THESKEN J C,et al.Characterization of graphite fiber/polyimide composites for RLV applications[C]//Proceedings of the 46th International SAMPE Symposium and Exhibition,Long Beach,CA,2001,6/7/8/9/10:1515-1529.

[19]ALLRED R E,WESSON S P,SHIN E E,et al.The Influence of sizings on the durability of high-temperature polymer composites[J].High Performance Polymers,2003,15:395-419.

[20]LEE C.Study of Processing Chemistry and Stability of High Temperature Polyimides Using TG/FTIR/MS[R].ADA371601,1999.

[21]KATHY C,CHUANG K J,BOWLES D S,et al.A High TgPMR Polyimide Composites(DMBZ-15)[J].Journal of advanced materials,2001,33(4):33 -38.

[22]TAKEKOSHI T,TERRY J M.High-temperature thermoset polyimides containing disubstituted acetylene end groups[J].Polymer,1994,35(22):4874 -4880.

[23]刘燕峰.基于异构联苯二酐的聚酰亚胺基体树脂及纤维增强复合材料[D].长春:中国科学院长春应用化学研究所,2008.

[24]YOKOTA R.Recent trends and space applications of polyimides[J].Journal of Photopolymer Science and Technology,1999(l2):209-216.

[25]HERGENROTHER P M,SMITH Jr J G.Chemistry and properties of imide oligomers end-capped with phenylethynylphthalic anhydrides[J].Polymer,1994,35(22):4857.

[26]SMITH Jr J G,CONNELL J W,HERGENROTHER P M,et al.High Temperature Transfer Molding Resins Based on 2,3,3',4'-Biphenyltetracarboxylic Dianhydride[C]//Proceedings of the 47th International SAMPE Symposium and Exhibition,Long Beach,CA,2002:316-328.

[27]CONNELL J W,SMITH Jr J G,HERGENROTHER P M,et al.High temperature transfer molding resins:Laminate properties of PETI-298 and PETI-330[J].High Performance Polymers,2003,15:375 -394.

[28]SMITH Jr JG,CONNELL JW,HERGENROTHER P M,et al.Transfer molding imide resins based on 2,3,3',4'-biphenyltetracarboxylic dianhydride[J]. Macromolecular Symposia,2003,199(1):401-418.

[29]THOMPSON C M,CONNELL J W,HERGENROTHER P M,et al.Adhesive and Composite Properties of a New Phenylethynyl Terminated Imide[R]. NASA:20030013638,2002.

[30]CONNELL J W,HERGENROTHER P M,CRISS J M.High Temperature Transfer Molding Resins:Composite Properties of PETI-330[C]//Proceedings of the 48th International SAMPE Symposium and Exhibition,Long Beach,CA,2003:1076-1701.

[31]CANO R J,GHOSE S,WATSON K A,et al.Processing and Properties of Vacuum Assisted Resin Transfer Molded Phenylethynyl Terminated Imide Composites[C]//Proceedings of the 57th International SAMPE Symposium and Exhibition,Long Beach,California,2012.

[32]CONNELL J W,SMITH J G,HERGENROTHER P M,et al.High Temperature Transfer Molding Resin:Preliminary Composite Properties of PETI-375[C]//Proceedings of the 49th International SAMPE Symposium and Exhibition,Long Beach,California,2004:16 -20.

[33]CONNELL J W,SMITH Jr J G,HERGENROTHER PM.High Temperature Transfer Molding Resins:Preliminary Composite Properties of PETI-375[C]//Proceedings of the 49th International SAMPE Symposium and Exhibition,Long Beach,California,2004:49.

[34]CHEN C,YOKOTA R,HASEGAWAAWA M,et al.Someric biphenyl polyimides I:Chemical structure-property relationships[J].High Perform Polym,2005,17:317 -333.

[35]KOCHI M,CHEN C,YOKOTA R,et al.Isomeric biphenyl polyimides II:Glass transitions and secondary relaxation processes[J].High Perform Poly,2005,17:335-347.

[36]HASEGAWA M,SHI Z,YOKOTA R,et al.Thermo-processable polyimides with high Tgand high thermo-oxidative stability as derived from 2,3,3',4'-biphenyltetracarboxylic dianhydride[J].High Perform Polym,2001,13(4):355-364.

[37]HERGENROTHER P M,CONNELL J W,SMITH Jr J G.Phenylethynyl containing imide oligomers[J].Polymer,2000,41:5073-5078.

[38]MEYER G W,JAYRAMAN S,McGRATH J E.Synthesis and characterization of soluble,high temperature 3-phenylethynyl aniline functionalized polyimides via the ester-acid route[J].Polym Prepr,1993,34(2):540 -541.

[39]CHANUANG K C,BOWMAN C L,TSOTSIS T K,et al.6F-Polyimides with phenylethynyl endcap for 315-370℃applications[J].High Performance Polymers,15(4):459-472.

[40]BHARGAVA P.High Temperature Properties of HFPE-Ⅱ-52 Polyimide Resin and Composites[D].New York:Cornell University,2007.

[41]MORGAN R J.Characterization of Structure-Processing-Performance Relations of Phenylethynyl Phthalic Anhydride Crosslinked Fluorinated Polyimide(AFR-PE-N)and Their Carbon Fiber Composites[R].ADA468808,2007.

[42]ADAMCZAK A D,SPRIGGS A A,FITCH D M,et al.Blistering in carbon fiber filled fluorinated polyimide composites[J].Polymer Composites,2011,32(2):185 -192.

[43]LINCOLN J E.Structure-property-processing Relationships and the Effects of Physical Structure on the Hygrothermal Durability and Mechanical Response of Polyimides[D].Michigan:University of Michigan,2001:78-105.

[44]AFRPE-4 prepreg Datasheet[R/OL].http:www.p2si.com/prepregs/datasheets/AFRPE-4-Datasheet.

[45]FLORENCE M,LOUSTALOT G.Chemical structure/mechanical properties of p-aminostyrene(PAS)-terminated televhelic polyimides[J].Polymer,1998,39(10):1815-1831.

[46]FLORENCE M,LOUSTALOT G,New thermostable synthesis:Structure property relationships of nadic terminated telechelic fluorine polyimides[J].Polym Int,1996,41:135-149.

[47]LI Y T,TSCHENL F,LINCOLN J E,et al.Tructure-Property Relations of Siloxane Modified Polyimide Composites[C/CD]//38thinternational SAMPE technology conference,Dallas,Texas,Nov 6 -9,2006.

[48]KRISHNAMACHARI P,LOU J Z,SANKAR J,et al.Characterization of Fourth-generation high-temperature discontinuous fiber molding compounds[J].International Journal of Polymer Anal:Charact,2009,14:588 -599.

[49]LINCOLN J E,MORGAN R J,CURLISS D B.Effect of Matrix Chemical Structure on the Thermo-Oxidative Stability of Addition Cure Poly(imide siloxane)Composites[J].Polym Compos,2008,29:585 -596.

[50]LINCOLN J E,HOUT S,FLAHERTY K,et al.High temperature organic/inorganic addition curepolyimide composites Part 1:Matrix thermal properties[J].Journal of Applied Polymer Science,2008,107:3557-3567.

[51]LEE A.Durability Characterization of POSS-based Polyimides and Carbon-Fiber Composites for Air Force Related Applications[R].ADA482151,2007.

[52]P2SI-900HT-Datasheet[R/OL].http:www.p2si.com/prepregs/datasheets/P2SI-900HT-Datasheet.