棉织物碱氧和酶氧一浴前处理比较

许志忠, 申宝平

(1.河南工程学院 材料与化学工程系,河南 郑州 450007;2.焦作市联盟卫生材料有限公司,河南 焦作454150)

棉织物前处理包括退浆、煮练、漂白等过程,前处理的效果直接影响织物后续的染色、印花、整理等染整生产加工,所以棉织物前处理是棉织物染整加工的关键步骤[1].传统的棉织物前处理生产工艺主要使用氢氧化钠为主要的前处理剂,使棉纤维所含的果胶、木质素、蜡质等杂质在热的氢氧化钠溶液中发生溶胀,然后通过机械作用去除.但是,棉织物前处理过程中氢氧化钠的用量较大,处理不当容易对织物的机械性能造成一定的损伤,印染废水净化过程的难度也较大[2].

清棉师Scolase100T是由多种生物复合酶和螯合分散剂组合而成的阴离子型产品,外观呈淡橘黄色颗粒状,易溶于50~60 ℃的水,其1%水溶液的pH值为11~12.在高温条件下,它与过氧化氢协同作用,能有效分解纤维素纤维的杂质(果胶质、蜡质、灰分以及其他有机物),使杂质迅速降解溶于热水或被去除[3].本试验采用上海市纺织科学研究院化学工程中心研制的高效绿色前处理助剂清棉师Scolase100T作为棉织物前处理助剂,通过正交试验对其与氢氧化钠对棉织物的前处理效果进行了比较.

1 试验部分

1.1 试验材料

纯棉织物:纯棉机织物平纹坯布,256*256根/10 cm,纱支为27.8 tex(坯布经向拉伸强力为477.6 N).

化学药品:过氧化氢、氢氧化钠、硅酸钠(均为分析纯);清棉师Scolase100T、渗透剂JFC、洗涤剂(均为工业品).

试验仪器:HH-S电子恒温水浴锅(河南),FA2004电子天平(上海),SBD—1B织物白度测定仪(浙江),HD026N织物强力测定仪(江苏).

1.2 试验方法

在染杯内加入一定量的水,按工艺处方依次加入硅酸钠、氢氧化钠(或清棉师)、渗透剂JFC和过氧化氢,然后放入织物,控制升温速率,约50 min,将前处理溶液从55 ℃加热到100 ℃,再恒温至规定的处理时间.在加热过程中要不断翻动织物,不可将织物长久地露在前处理液面以外,然后经热水洗、皂洗、热水洗、冷水洗和晾干,最后测定织物的白度、失重率、毛效和拉伸强力.

1.3 测试方法

根据生产过程中对前处理半成品的要求,测试不同前处理条件下织物的有关性能,从而评定工艺条件的合理性,测试的主要项目有织物白度指数、织物失重率、织物毛细管效应和织物拉伸强力.

1.4 正交试验方案设计

正交试验设计的理论和方法是在解决实际问题的过程中形成和发展起来的科学手段,正交试验结合直观分析与方差分析,可以找出最佳的工艺条件和最显著的影响因素.为了确定氢氧化钠和清棉师分别作为煮练剂的最佳前处理工艺条件,根据生产实际主要的影响因素,选定了前处理工艺中的过氧化氢、氢氧化钠(或清棉师)、硅酸钠、渗透剂和时间作为试验因素,各因素取4个水平,选用L16(45)正交表进行正交试验设计[4].

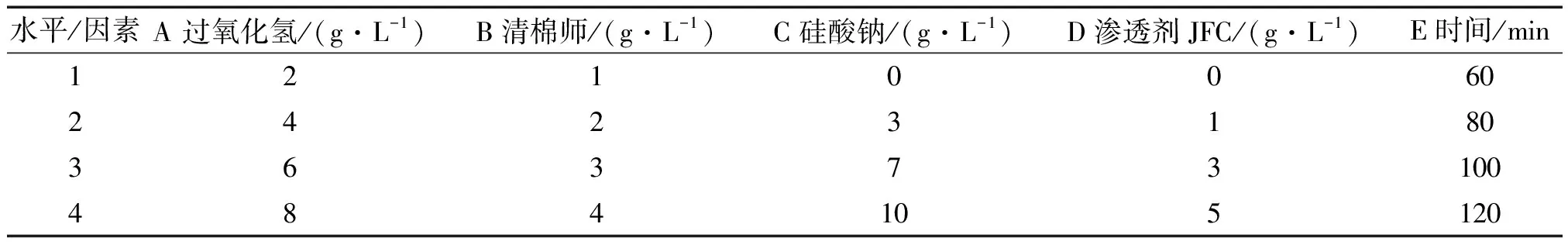

分别用氢氧化钠和清棉师作为退浆、煮练剂,选定了5个因素、4个水平的正交试验方案,设计的因素、水平方案如表1和表2所示.

表1 氢氧化钠作为前处理助剂的因素、水平方案(浴比1∶20,织物10 g)Tab.1 Orthogonal test design of NaOH as pretreatment agent

表2 清棉师作为前处理助剂的因素、水平方案(浴比1∶20,织物10 g)Tab.2 Orthogonal test design of Scolase100T as pretreatment agent

2 结果与讨论

2.1 以氢氧化钠作为前处理助剂的试验结果

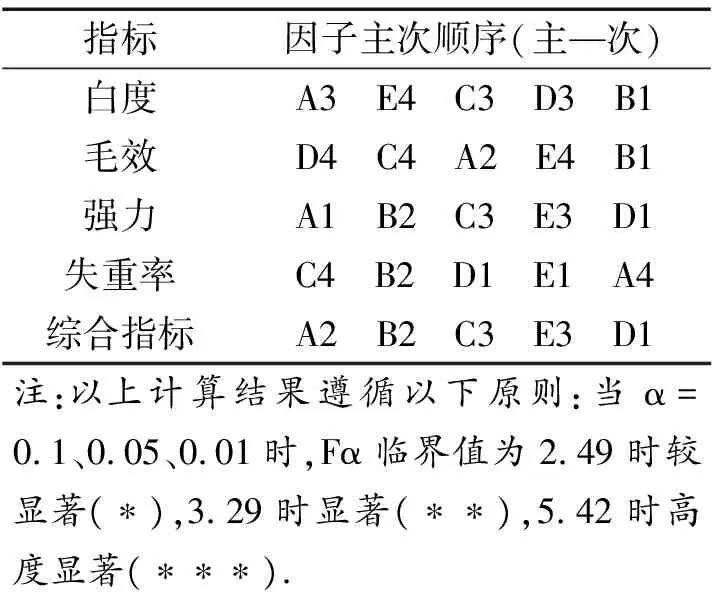

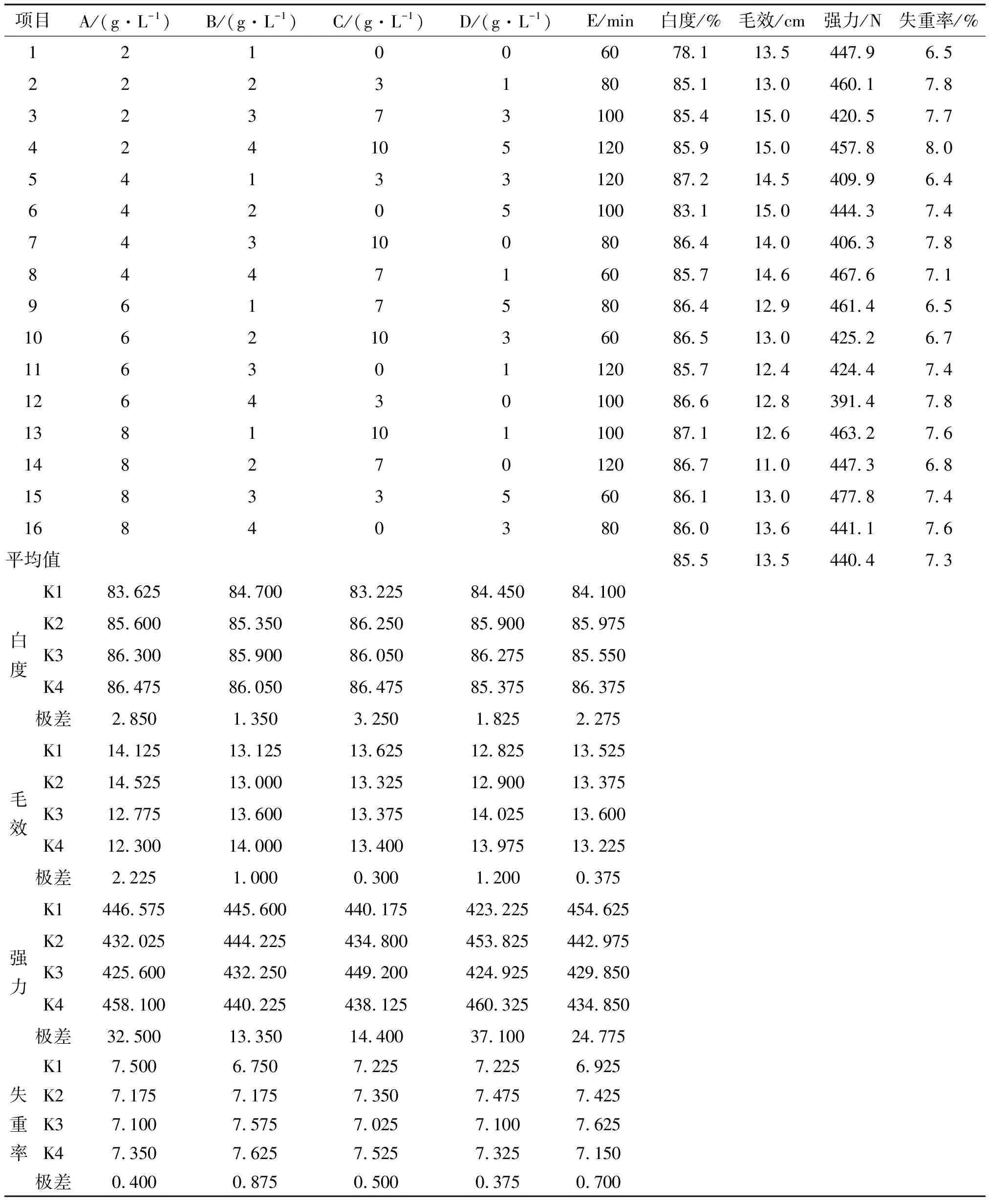

根据设计的正交试验方案,以氢氧化钠作为前处理助剂的试验结果如表3、表4和表5所示.

表3 氢氧化钠作为前处理剂的正交试验结果Tab.3 Orthogonal test results of NaOH as pretreatment agent

续表3

表4 方差分析Tab.4 The analysis of variance

表5 因子主次顺序Tab.5 The order of factor

根据表3、表4和表5的试验结果,综合分析得到:第一,影响白度的因素由大到小依次为过氧化氢、时间、硅酸钠、JFC和氢氧化钠;影响毛效的因素由大到小依次为JFC、硅酸钠、过氧化氢、时间和氢氧化钠;影响强力的因素由大到小依次为过氧化氢、氢氧化钠、硅酸钠、时间和JFC;影响失重率的因素由大到小依次为硅酸钠、氢氧化钠、JFC、时间和过氧化氢.第二,随着过氧化氢用量的增加,织物的白度增加,毛效变化不大,强力下降,失重率基本不变化;随着氢氧化钠用量的增加,织物的白度、毛效和失重率变化不大,而强力下降;随着硅酸钠用量的增加,织物的白度、毛效和失重率变化不大,强力增加;随着时间的延长,织物的白度、毛效、强力和失重率均变化不大.第三,除JFC影响毛效接近较显著水平(*)外,其他各因素的显著性F值均达不到较显著的Fα临界值水平(2.49).第四,综合考虑各因素的影响,采用过氧化氢4 g/L、氢氧化钠6 g/L、硅酸钠9 g/L、渗透剂JFC1g/L和时间为100 min的工艺作为最佳工艺.

2.2 以清棉师作为前处理助剂的试验结果

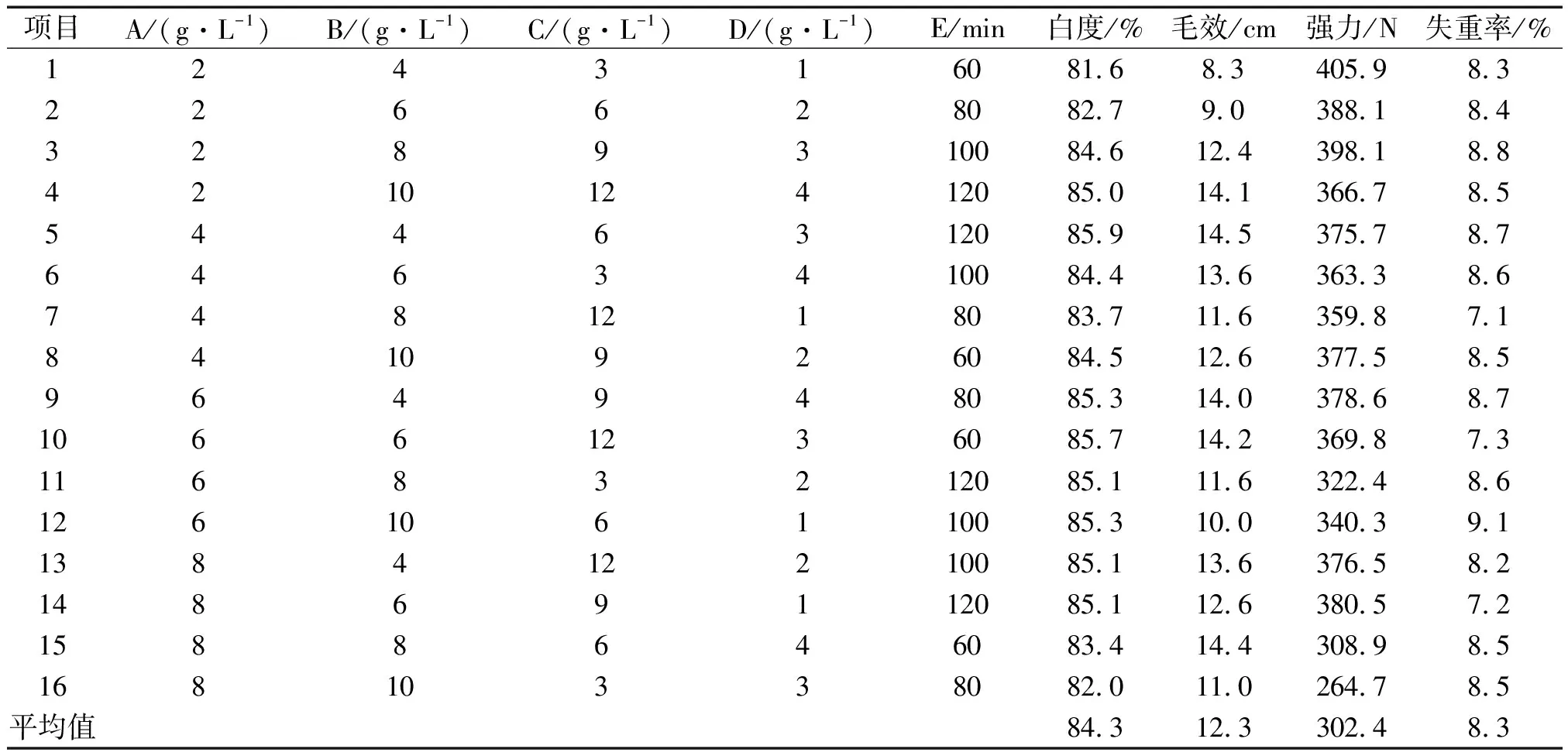

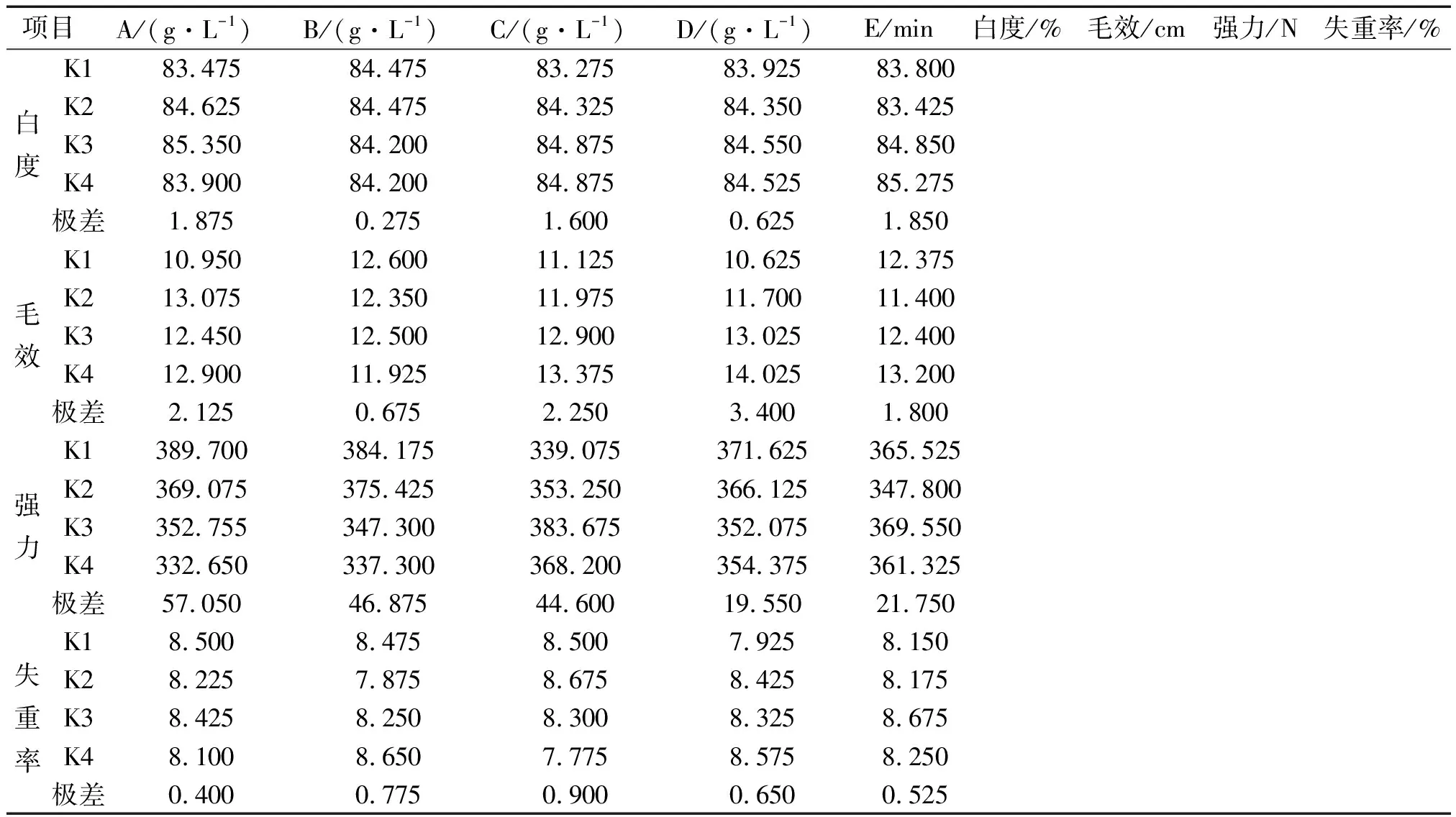

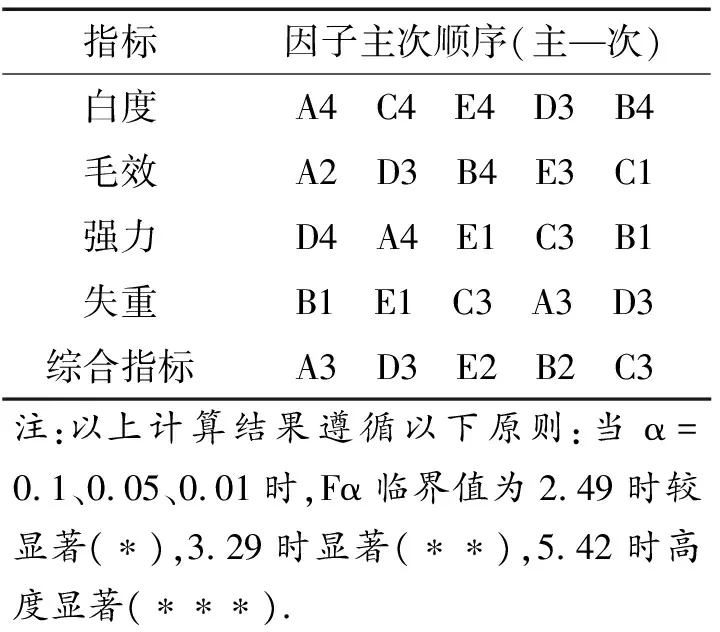

根据设计的正交试验方案,以清棉师作为前处理助剂的试验结果如表6、表7和表8所示.

表6 清棉师作为前处理剂的正交试验结果Tab.6 Orthogonal test results of Scolase100T as pretreatment agent

表7 方差分析Tab.7 The analysis of variance

表8 因子主次顺序Tab.8 The order of factor

同样,根据表6、表7和表8的试验结果,综合分析得到:第一,影响白度的因素由大到小依次为过氧化氢、硅酸钠、时间、JFC和清棉师;影响毛效的因素由大到小依次为过氧化氢、JFC、清棉师、时间和硅酸钠;影响强力的因素由大到小依次为JFC、过氧化氢、时间、硅酸钠和清棉师;影响失重率的因素由大到小依次为清棉师、时间、硅酸钠、过氧化氢和JFC.第二,随着过氧化氢用量的增加,织物的白度增加,强力下降,毛效和失重率变化不大;随着清棉师用量的增加,织物的白度增加,强力、毛效和失重率变化不大;随着硅酸钠用量的增加,织物的白度增加,强力、毛效和失重率变化不大;JFC用量的变化对各指标影响不大;随着时间的延长,织物的白度和失重率增加,毛效和强力变化不大.第三,除过氧化氢影响毛效达到较显著水平(*)外,其他各因素的显著性F值均没有达到较显著的Fα临界值水平(2.49),所以过氧化氢是最重要的影响因素.第四,综合考虑各因素的影响,采用过氧化氢6 g/L、清棉师2 g/L、硅酸钠7 g/L、JFC 3 g/L和时间为80 min的工艺作为最佳工艺.

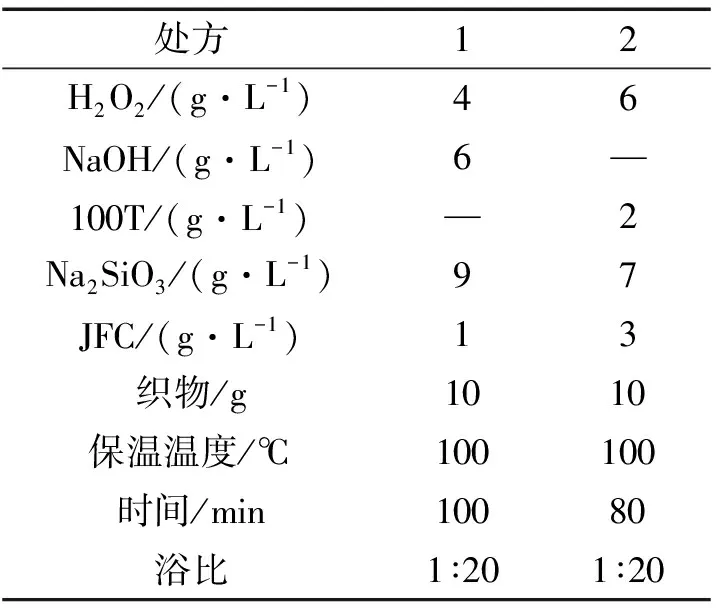

表9 最佳工艺方案Tab.9 The best pretreatment process

根据表3和表6试验结果的平均值,通过比较可知,清棉师作为煮练剂的工艺,织物的白度略高于氢氧化钠作为煮练剂的工艺,织物的强力和重量损失也很小.清棉师作为煮练剂的工艺在减少强力和重量损失方面有着显著的优势.

2.3 工艺方案的验证

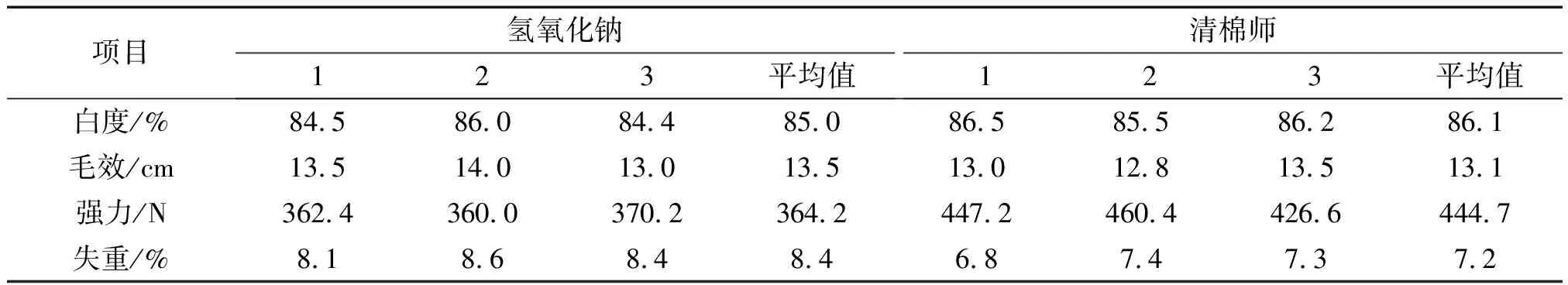

将正交试验所得到织物的白度、毛效、强力和失重率试验数据,经过进行极值、极差与方差大小的分析,比较了各因素对试验数据影响的程度,确定了最佳工艺方案,如表9所示.对确定的工艺方案进行试验验证,平行试验3次所得结果如表10所示.

表10 最佳工艺方案的验证结果Tab.10 The results of best pretreatment process

通过试验验证,氢氧化钠和清棉师作为煮练剂都能起到去除果胶质、木质素和蜡状物质的目的.经氢氧化钠煮练的织物白度低,强力和重量损失较大;经清棉师煮练的织物白度略高,强力和重量损失较小,处理时间较短,处理液的起始pH值为11,排放的废水pH值为8.4,接近中性,污染较少.

3 结论

(1)在棉织物前处理煮漂溶液中,氢氧化钠和清棉师均是良好的煮练剂,都能够去除果胶质、木质素、蜡状物质、灰分以及其他有机物.

(2) 随着氢氧化钠用量的增加,织物的白度、毛效和失重率变化不大,但强力下降;随着清棉师用量的增加,织物的白度增加,强力、毛效和失重率变化不大.

(3)清棉师与过氧化氢的协同效应较好,二者主要控制过氧化氢的影响;氢氧化钠与过氧化氢的协同作用不好,二者的影响均要控制,才能使工艺稳定.

(4)清棉师作为煮练剂可减少生产环境中的空气污染,工艺条件温和,处理液的起始pH值为11,排放的废水pH值为8.3,接近中性,有利于废水治理.

(5)清棉师作为煮练剂的工艺在减少强力和重量损失方面有着显著的优势,适用于棉织物,有着良好的应用推广价值.

参考文献:

[1] 王菊生. 染整工艺原理[M].北京: 纺织工业出版社,1990:78-84.

[2] 赵涛. 染整工艺学[M].北京: 中国纺织出版社,2005:121-125.

[3] 程廷伟, 张影, 王琳. Scolase100T用于涤棉煮漂—浴法工艺[J].印染,2004,30(23):19-20.

[4] 丁正生. 概率论与数理统计应用[M].西安: 西北工业大学出版社,2003:59-63.