基于结构耐撞性的轿车保险杠材料轻量化研究

叶九龙

(成都工业职业技术学院汽车工程系,成都 610061)

保险杠系统是汽车车身结构件的重要组成部分,因此,对汽车保险杆系统进行结构耐撞性的研究,对于提高汽车的碰撞安全性具有非常重要的意义[1]。国内外学者已经对汽车保险杠的结构耐撞性做了大量的研究工作,但是当前对汽车保险杠系统的结构耐撞性研究主要集中在对其结构进行优化设计[1-5],而针对汽车保险杠进行材料轻量化对碰撞性能影响的研究相对较少。特别是随着世界汽车保有量与日俱增,以及人们对汽车安全性、舒适性和环保性能要求的日益提高,节约资源、减少环境污染成为世界汽车工业有待解决的两大问题。减轻汽车的重量、降低燃油消耗和减少排放污染的任务尤为迫切,节能环保已经成为汽车工业发展的核心问题。因此,汽车轻量化成为21世纪汽车技术的前沿和热点[6]。所以,开展对汽车保险杠系统材料轻量化对结构耐撞性影响的研究有重要意义。

本文基于显式动力学有限元理论,以某轿车保险杠为研究对象,分别采用低碳钢、高强度钢以及铝合金3种不同材料的保险杠进行基于耐撞性的轻量化研究。对保险杠的碰撞力、运动速度和加速度以及吸能量等进行了对比分析,验证了轻量化方案的可行性。

1 保险杠有限元模型

利用UG建立保险杠的几何模型,然后利用IGS数据交换格式导入有限元前处理软件ANSA进行网格划分,划分网格后的保险杠碰撞数值计算有限元模型如图1所示。从图1可以看出,保险杠碰撞的有限元模型由保险杠、支架以及圆柱形刚性壁构成。保险杠系统采用四边形的壳单元进行离散,离散后的模型共有5452个单元,5818个节点。

图1 保险杠碰撞有限元模型

2 材料的选择

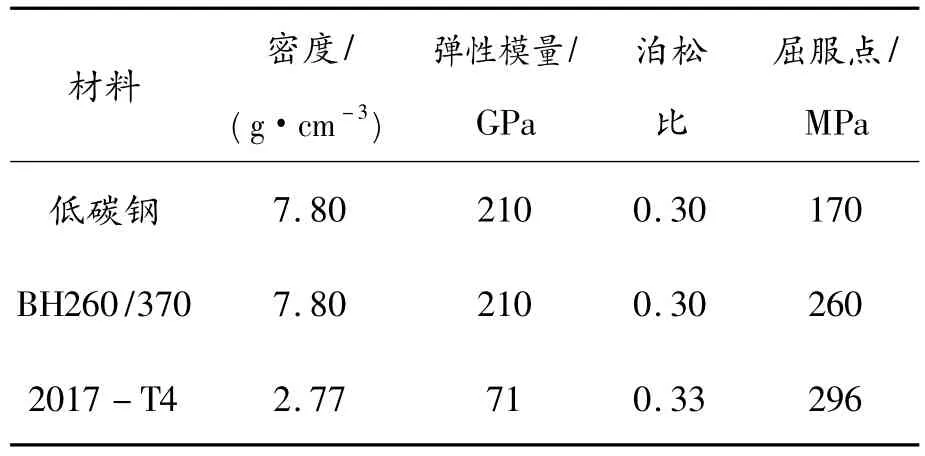

目前,轿车车身结构件的轻量化材料常采用高强度钢和铝合金[6]。经过材料的对比分析,本文选用低碳钢、BH260/370型号高强度钢和2017-T4型号的铝合金材料进行研究。选用材料的性能比较如表1所示。

表1 材料的性能比较[6]

3 边界条件

考虑汽车低速的碰撞性能要求,定义刚性柱的初始速度为2.2 m/s,其质量为900 kg。约束保险杠支架的所有自由度(即X、Y、Z方向的所有平动和转动自由度),约束刚性柱Y和Z方向的所有自由度。

4 结果及分析

基于建立的保险杠的有限元模型,利用LSDYNA软件,根据保险杠的低速碰撞要求,以2.2 m/s的速度正面碰撞刚性壁障,在双核CPU服务器上耗时2 h完成了对该保险杠碰撞模型的计算仿真模拟。

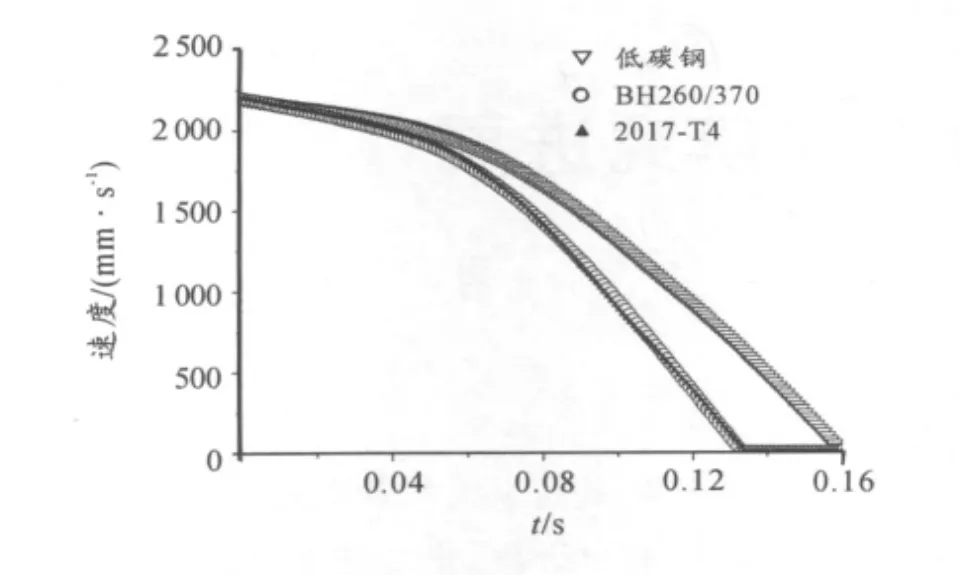

通过对保险杠的计算仿真分析,得到刚性柱在碰撞3种不同材料保险杠时的速度时间历程曲线,如图2所示。从图2可以看出,3种不同材料的保险杠在碰撞过程中的速度曲线变化不同,其中BH260/370型号高强度钢和2017-T4型号铝合金变化趋势基本一致,而低碳钢与这两者不同,低碳钢的速度变化较BH260/370型号高强度钢和2017-T4型号的铝合金慢,而后两者的变化趋势基本一致,说明BH260/370型号高强度钢和2017-T4型号铝合金的碰撞性能更好。

图2 刚性柱的速度时间历程曲线对比

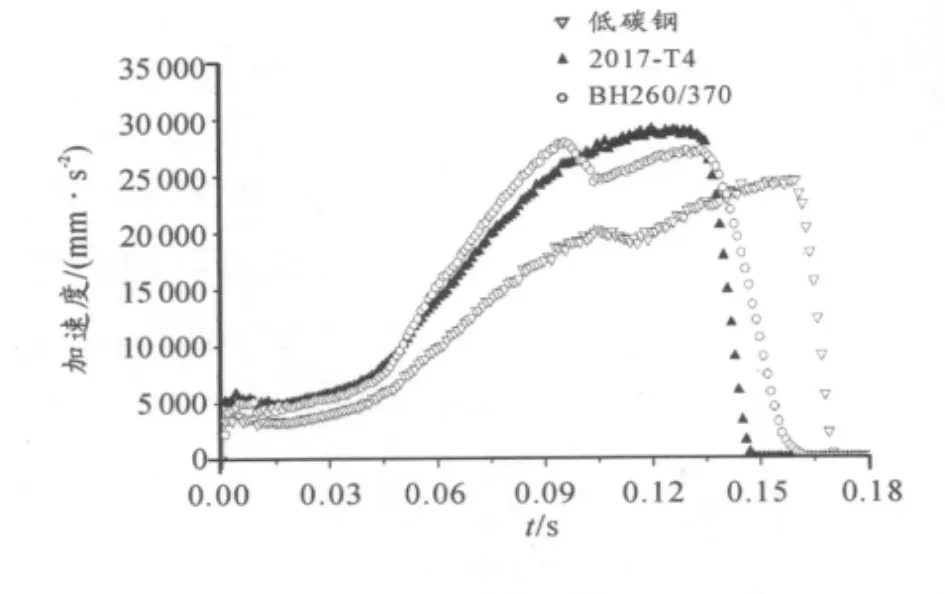

图3显示了刚性柱碰撞3种不同材料的保险杠时加速度时间历程变化曲线。从图3可以看出,刚性柱在碰撞3种不同材料的过程中,加速度变化有较大的差异,其中低碳钢的加速度值小于高强度钢和合金钢,而高强度钢在碰撞的前0.1 s的加速度大于合金钢,但在0.1 s至0.11 s开始减小,并小于合金钢的加速度值,在0.11 s至0.14 s又逐渐增大,但还是小于合金钢的加速度值,在0.145 s之后直到减速完成,高强度钢的加速度值又重新大于合金钢的值。3种不同材料在碰撞过程中,合金钢的加速度变化曲线更为平滑,低碳钢次之,高强度钢有一定的波动。通过3种材料的对比分析可知,BH260/370型号高强度钢和2017-T4型号的铝合金的减速效果更好。

图3 刚性柱加速度时间历程对比

图4显示了刚性柱在碰撞3种不同材料的保险杠时的加速度时间历程变化曲线。从图4可以看出,3种材料在碰撞过程中,在0.06 s之前的吸能量较小,在0.06 s至0.10 s的吸能量逐渐增大。高强度钢和合金钢的吸能变化曲线相差较小,且它们的吸能量都大于低碳钢,说明BH260/370型号高强度钢和2017-T4型号的铝合金在更短的时间内吸收的能量更多,而低碳钢的碰撞效果低于这两者。

图4 保险杠吸能量时间历程对比

5 结论

通过建立保险杠的碰撞有限元模型,根据低速碰撞的要求,对不同材料保险杠的碰撞性能进行研究。

1)高强度钢和铝合金材料的保险杠碰撞性能优于低碳钢。

2)采用3种不同材料的保险杠的质量分别为1.86、1.86、0.66 kg。从碰撞性能分析可知,高强度钢和铝合金材料的碰撞性能接近,但铝合金的质量更小,因此,采用铝合金材料的保险杠既能保证膨胀性能,又能达到轻量化的目的。

3)利用有限元方法对汽车保险杠进行碰撞模拟的方法是可行的。

[1]邓召文,张福兴,高伟.汽车保险杠系统的结构耐撞性数值模拟研究[J].农业装备与车辆工程,2007(7):6-9.

[2]葛如海,王群山.缓冲吸能式保险杠的低速碰撞试验和仿真[J].农业机械学报,2006,37(2):29 -32.

[3]葛如海,王群山,杨建,等.分层吸能式保险杠优化设计[J].机械设计与制造,2006(11):14-15.

[4]顾力强,林忠钦,赵亦希,等.轿车保险杠低速碰撞试验研究[J].上海交通大学学报,2003,37(1):137-140.

[5]李继川,程秀生.汽车前保险杠的耐撞性及结构优化方法[J].汽车工程,2008,30(1):984 -986.

[6]朱平,张宇,葛龙,等.基于正面碰撞性仿真的轿车车身材料轻量化研究[J].机械工程学报,2005,41(9):207-211.

[7]邓国红,姚疆,欧健,等.结构变量对轿车前保险杠防撞梁的影响[J].重庆理工大学学报:自然科学版,2010(1):18-22.