不同润滑油温度下柴油机主轴承润滑性能研究

李明海,李晓伟

(大连交通大学 交通运输工程学院,辽宁大连116028)

柴油机能正常地运转和始终处于良好的技术状态,润滑油对各零部件的润滑起着重要的作用。润滑油要保持良好的润滑性能,其工作温度是决定性的因素之一。一般认为柴油机热机工作时的润滑油温度应在65°C~95°C范围内,柴油机才能发挥良好的润滑作用。润滑油的物理特性使其黏度随温度的变化较为显著,温度升高黏度减小,温度下降而黏度变大。然而柴油机在工作中,不同工况下的工作温度又有差别,因为润滑油的温度与柴油机的工作温度、环境温度密不可分。为了使柴油机在正常的工作状态下减少磨损,并对高温部件能形成一定厚度的润滑油膜,保持良好的润滑,因此在润滑油正常温度范围内,润滑油温度对柴油机主轴承润滑性能的研究十分必要[1,2]。

本文以机车用16V240ZJ型柴油机为研究对象,运用GT-CRANK软件建立比较精确的动力学虚拟样机,关键是建立主轴颈轴承的动力学模型模块加入到柴油机虚拟样机内,模拟其在不同润滑油温度下的动力学特性,并进行比较分析,进而确定合理的匹配方案。

GT-CRANK软件的基本思想是忽略柴油机实体建模的步骤,零部件设计成交互式模式,直接输入所需数据,然后按照用户设计的模式进行计算。

1 液体动压润滑理论

雷诺方程是液体动压润滑的基本方程,形式如下:

式中h为油膜厚度;η为润滑油黏度;p为油膜压力;ρ为润滑油密度;ω0为润滑油流入速度;ωh为润滑油流出速度;u为两表面沿x方向的相对运动速度;v为两表面沿y方向的相对运动速度。

对雷诺方程用差分法求解,可以求出轴承在各种运动状态下的压力分布和承载力。在GT-CRANK软件中也是运用雷诺方程的理论进行计算的。

最小油膜厚度大小与轴颈中心O1相对于轴承中心O2的偏移量e的大小直接相关。如果轴承的直径间隙为S,则最小油膜厚度计算公式为:

轴心轨迹图是绘在以轴承中心O2为心,以S/2为半径的圆内。轴心轨迹计算基本原理是轴颈每一瞬时的平衡位置由外载荷、旋转油膜总承载力和挤压油膜总承载力三者的平衡关系决定[3,4]。

2 虚拟样机的建立

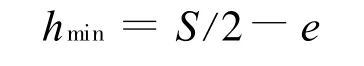

气缸内气体燃烧所产生的爆发压力是柴油机的动力来源,是柴油机正常工作的根本。图1可以看出计算值曲线与试验值曲线变化趋势基本相同。产生差异的原因是软件在计算中对精确公式进行了简化,以及试验数据与真实值的差距。这样的对比结果验证了应用GT-CRANK软件进行柴油机动力学仿真的准确性。

图1 气缸压力变化曲线

用GT-CRANK软件建立包括气缸压力、活塞、连杆、曲轴、机体在内的虚拟模型,参数包括示功图、零部件的质量、几何尺寸、质心位置等,并且还添加了零部件之间的接触条件及约束(边界条件),最后在软件内部模型区组装16V240ZJ型柴油机的虚拟样机。气缸压力模型的建立是整个模拟计算的基础,应严格按照试验数据输入,以确保计算的正确性(如图1所示)。润滑油型号为CAE30。其黏度、密度等具体参数在轴承模块内设定。16V240ZJ型柴油机的虚拟样机整体模型如图2所示。

3 方案的设定

按照软件规定的方法把润滑油温度设为参变量。在润滑油正常工作温度范围内,选定5个值:

方案1:70℃;方案2:75℃;方案3:80℃;方案4:85℃;方案5:90℃。

图2 16V240ZJ型柴油机模型

4 计算结果对比分析

润滑油温度不同,曲轴主轴颈轴承各方面的性能也随之发生改变,通过GT-CRANK软件输出的曲线对比分析具体的变化规律。

4.1 轴承负荷

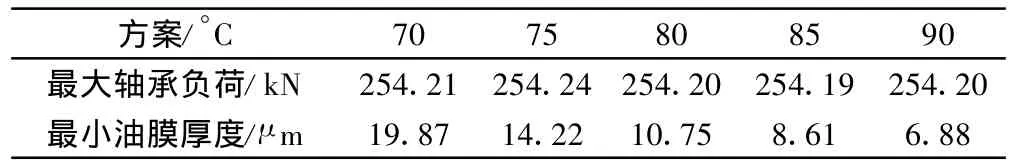

轴承负荷及其负荷线变化角是评价轴承与轴颈之间是否有擦伤危险的重要参数[4]。如图3及表1所示。润滑油温度变化略微改变了轴承载荷的变化。因为温度升高,润滑油黏度降低,最小油膜厚度变小,润滑油黏度的降低则承载力下降,但最小油膜厚度变小又会导致承载能力升高,两者相互影响。85°C时最大轴承负荷最小。

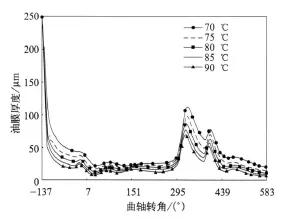

4.2 最小油膜厚度

比较几种润滑油温度下的主轴颈轴承油膜厚度对比曲线可以看出,润滑油温度升高,主轴颈轴承油膜厚度变小(如图4及表1所示)。一定的油膜厚度对良好的润滑性能有着关键的影响。最小油膜厚度应在允许范围内,若过小,则有发生金属直接接触的可能性[5]。

表1 最大轴承负荷及最小油膜厚度值

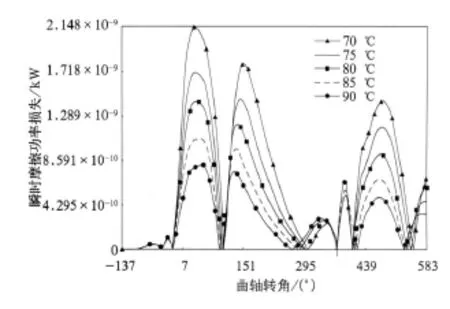

4.3 瞬时摩擦功率损耗

对功率输出的影响体现在轴承的功率损耗上,实际中我们要求轴承的功率损耗越小越好。比较几种润滑油温度下的主轴颈轴承的功率损耗曲线可以看出,润滑油温度升高,瞬时摩擦功率损失减少(如图5所示)。为了降低柴油机燃油消耗和提高柴油机功率输出,应尽可能减少柴油机机械摩擦损耗。所以,仅出于摩擦功率损失的影响,应提高润滑油的温度[6]。

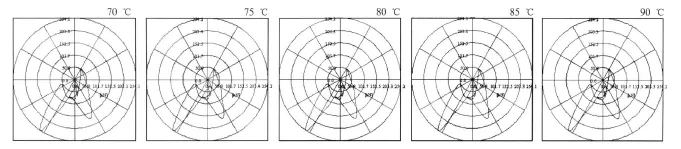

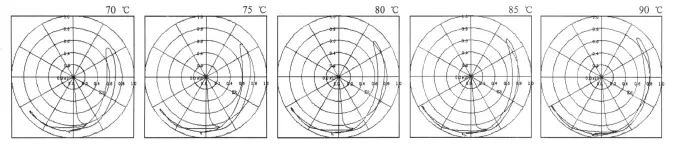

4.4 轴心轨迹

比较几种润滑油温度下的主轴颈轴承轴心轨迹曲线可以看出,润滑油温度升高,轴承轴心轨迹范围呈增大趋势(如图6所示)。

图3 轴承负荷

图4 最小油膜厚度对比曲线

图5 主轴颈轴承摩擦瞬时功率损耗对比曲线

图6 主轴颈轴承轴心轨迹对比曲线

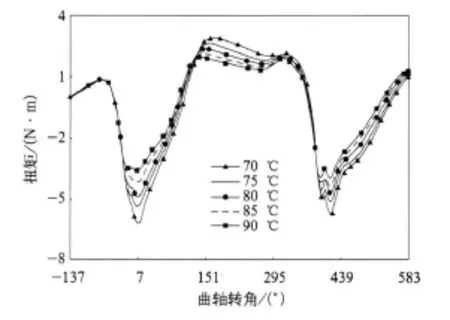

4.5 摩擦扭矩

如图7所示,随着润滑油温度降低,轴承摩擦扭矩增大,这与温度降低,润滑油黏度增大有关。但就数值来说,润滑油温度对轴承摩擦扭矩的影响不大。

图7 主轴颈轴承摩擦扭矩曲线

5 结论

利用虚拟样机技术对机车柴油机进行数字化建模,并针对主轴颈轴承进行动力学研究,通过分析计算结果可以得出以下结论:

(1)润滑油温度的变化对轴承润滑性能的影响较大,随着润滑油温度的降低,轴心轨迹范围减少;最小油膜厚度增大;轴承负荷会有所下降和轴心轨迹的缩小;这些都是主轴颈轴承性能改善的表现,其主要原因是润滑油的温度降低,润滑油的黏性增加,流动性降低,油膜厚度就会增加,相应的轴心轨迹范围也缩小。

(2)随着润滑油温度的降低,轴承的摩擦扭矩以及摩擦损耗功增加,因为润滑油黏性增大,流动性降低,润滑油流量降低,机油泵的泵油损失也增加,但其变化很小。

(3)从以上分析可以看到润滑油温度不易过高,但润滑油温度过低,也有其不利影响。润滑油温度的变化,对最小油膜厚度影响最大,然而最小油膜厚度也是轴承润滑性能最重要的参数。所以综合考虑,可得出润滑油温度保持在80℃比较适宜。同时也要看到,要确保最佳的润滑油温度,就会对柴油机的冷却系统提出严格要求。

本文仿真计算是参考样机设计参数进行的,说明只要正确掌握动力学仿真的基本方法,建立准确的虚拟样机,就能对1台正在研制中的内燃机进行正确的动力学性能仿真,并得到所需要的各种数据,为设计开发高性能内燃机提供强有力的参考依据。

[1] 上海铁道学院.机车柴油机动力学[M].北京:中国铁道出版社,1983:19-30.

[2] 蒙留记,卢小虎,贾中刚.润滑油温度对内燃机的影响[J].润滑与密封,2003,(1):84-85.

[3] 张鹏伟,杨世文.直列六拐曲轴轴承负荷的分析[J].机械管理开发,2005,(2):55-58.

[4] 柴油机设计手册编辑委员会.柴油机设计手册(上册)[M].北京:中国农业机械出版社,1984:633-697.

[5] 王 谦,高永平,施爱平,等.内燃机曲轴主轴承润滑分析 与节省功率的研究[J].农业机械报,2003,(4):19-21.